末端驱动式酿酒葡萄分离机构的设计及分析

袁盼盼,张学军,坎 杂,李成松,朱兴亮,杨兰涛

(1.新疆农业大学 机械交通学院,乌鲁木齐 830052;2.石河子大学 机械电气工程学院,新疆 石河子 832000)

末端驱动式酿酒葡萄分离机构的设计及分析

袁盼盼1,张学军1,坎杂2,李成松2,朱兴亮2,杨兰涛2

(1.新疆农业大学 机械交通学院,乌鲁木齐830052;2.石河子大学 机械电气工程学院,新疆 石河子832000)

摘要:为实现酿酒葡萄采收机械化,提出了新疆酿酒葡萄种植特点的振动分离机构设计要求。为此,设计了肋条末端驱动式酿酒葡萄振动分离机构,并阐述了该机构的结构及工作原理。利用ADAMS仿真软件对振动分离机构运动过程进行了仿真,获得振动分离机构运动的速度、加速度、位移的变化规律,验证表明机构设计合理。

关键词:酿酒葡萄;振动;RSSR;肋条;ADAMS;收获机

0引言

新疆是我国最早引种和栽培葡萄的地区[1-2]。近年来,新疆依托优势资源进行农业结构调整,酿酒葡萄种植面积、产量大幅提高[3];但目前酿酒葡萄收获还完全依靠人工,严重阻碍了酿酒葡萄产业的发展,迫切需要采收机械化。

由于在气候和自然条件上的差异,特别是新疆冬季寒冷,酿酒葡萄需掩埋越冬以防冻伤、风干,致使酿酒葡萄在树形及叶幕形上与欧洲、美国的种植模式不同,在振动传递效率、能量衰减及葡萄串分布等方面存在着巨大差异。因此,在研究设计酿酒葡萄采收的收获机械核心工作部件时必须围绕新疆种植特点进行。

振动分离机构是酿酒葡萄收获机的核心组成部分[4-5],在进行酿酒葡萄采收作业时,振动分离机构将振动运动通过葡萄藤蔓、穗梗传递至葡萄果粒,使葡萄果粒发生瞬时变速变向运动,产生惯性力,从而克服葡萄果蒂的连接力[6-7],实现分离。本文依据酿酒葡萄行距、叶幕形等参数,对基于葡萄藤蔓振动的酿酒葡萄振动分离机构进行了设计,并进行了仿真分析,为实现新疆酿酒葡萄机械化采收奠定理论和技术基础。

1振动分离机构的设计要求

酿酒葡萄收获机骑跨于葡萄行上将葡萄植株聚拢后,进行振动采收作业。振动分离机构设计须满足下列要求:①振动分离机构应具有较大的振动摆幅,并且无序震动较小;②振动分离机构的结构尺寸要符合新疆酿酒葡萄栽培管理技术要求,工作部件宽度与葡萄叶幕形宽度匹配,约为0.8m左右,并具有振动采收时所需聚拢作用;③能够令葡萄穗梗处产生频率为2.11~3.69Hz、振幅为169.8mm的振动[8],迫使葡萄果粒与其果蒂分离,即其所提供的振动可以满足酿酒葡萄果-蒂分离条件;④为提高适用性及根据试验所需,振动分离机构对葡萄植株的压缩程度以及其所提供的振动频率和振幅可以进行调节;⑤振动分离机构在垂直方向上对葡萄植株及果穗的振动位置可以在500~2 000mm高度范围内进行调节;⑥振动分离机构自身所产生的惯性震动应尽量小,工作部件应有一定弹性,且对篱架立柱的有害振动反馈具有一定的缓解作用,以保证机构的结构和功能稳定性。

2振动分离机构的结构及工作原理

2.1 振动分离机构

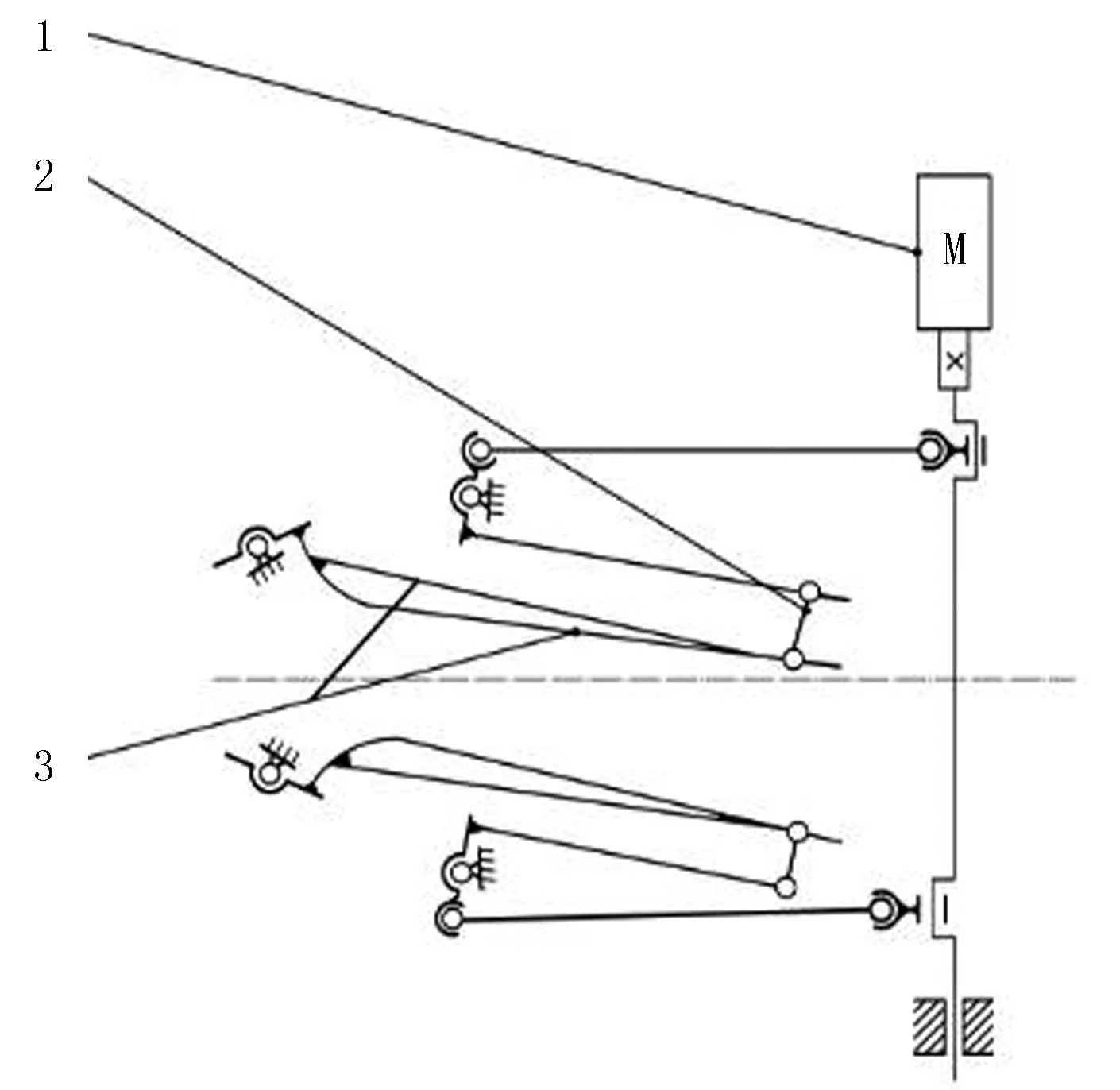

为满足新疆酿酒葡萄的多主蔓扇形树形和长宽叶幕形栽培要求的特点,保证即要有较大的振动摆幅,又要使其无序震动较小的基本要求,结合单点支撑式和双点支撑式中枢振动机构的优缺点,设计如图1所示的肋条末端驱动式振动分离机构。该机构由驱动部分和工作部分组成,动力源和连杆构成驱动部分。驱动部分具体包括振动摇杆、杆端关节轴承、主动轴、偏心套及振动摇杆转动轴等;肋条组件为工作部分,由主动摇杆、加强短杆及工作长杆等构成。动力源输出的回转运动经过转换为摆动后,由连杆驱动肋条组件末端进行摆动。该机构可通过调整相应杆件尺寸参数,满足肋条组件大振幅摆动,而肋条组件末端随机构强迫摆动,可保证较小的无序振动。

1.动力源 2.连杆 3.肋条组件

2.2 振动分离机构原理

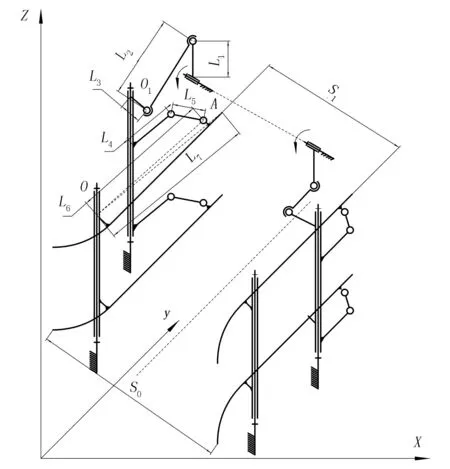

在肋条末端驱动式振动分离机构的基础上设计的振动分离装置结构如图2所示。其中,L1、L2、L3同机架组成主动轴与从动轴成90°交错的RSSR空间四杆机构,驱动部分由1对相互对称的该类型空间四杆机构组成;2个RSSR空间四杆机构的曲柄同轴且呈180°对置;L4、L5、肋条组件及机架组成双摇杆平面四杆机构,工作部分由多对该类型平面四杆机构组成,并在空间位置上呈错位分布;驱动部分为2个RSSR空间四杆机构的摆杆L3及工作部分为多个平面四杆机构中的主动摇杆与轴O1固结;工作部分多个平面四杆机构中的从动摇杆与O轴固结。

图2 振动分离机构结构图

工作时,RSSR空间四杆机构将电机或液压马达的旋转运动转变为摇杆的摆动运动,并通过O1轴将摆动运动传递至工作部分平面四杆机构的主动摇杆,从而带动肋条组件进行往复摆动;将振动运动通过葡萄植株及果穗传递至葡萄果蒂,迫使果粒发生瞬时变向运动,产生克服果蒂连接力的惯性力使果-蒂分离,实现采收。葡萄植株沿y轴正方向进入两侧肋条组件的中间位置,两侧的肋条组件对其进行聚拢并压缩,压缩后宽度为S1;两侧肋条组件前端的开口为S0,为对葡萄植株进行聚拢,不进行采收动作时S0需大于葡萄植株叶幕形宽度0.8m,进行采收动作时两侧肋条组件运动过程中前端距离装置中心的距离之和也需大于0.8m;肋条组件末端A点振幅和频率是影响葡萄果粒果-蒂分离的关键因素,实际采收试验过程中A点的振幅可以通过改变L2、L3及两侧O轴的间距进行调节,A点频率可通过调节L1的转速实现。

3虚拟样机研究平台的搭建及分析

3.1 振动分离机构简化及模型建立

由于喂入机构上有多组肋条,并平行安装,工作时,它们以同原理同相位进行运动;利用ADAMS进行仿真分析时,在不影响机构性能的前提下,需要对机构进行简化处理,忽略不相关非传动件,并保证各零件位置关系,因此仿真时只需分析其中一组肋条即可。为简化ADAMS中约束问题,本文直接利用ADAMS软件的二次开发功能建立振动分离机构的虚拟模型,如图3所示。

图3 振动分离机构ADAMS三维模型

3.2 振动分离机构运动约束建立

振动分离机构机架直接安放于地上,此时可等同于与大地相连。根据以上分析可知,振动机构由主机架、驱动部分及工作部件组成:驱动部分采用RSSR空间四杆机构,主要由主动轴、锁紧螺母、偏心套、连杆、振动摇杆转动轴、杆端关节轴承和振动摇杆组成;工作部件采用平面摇杆机构,主要由主动摇杆、连杆、肋条组件、主动摇杆转动轴、上部调整件、从动摇杆转动轴和下部调整件构成。振动机构工作时,由电机驱动主动轴提供动力,因此驱动力设置在曲柄上,转动部件间设置为旋转约束,不存在相对运动部件间设置为固定约束。

3.3 振动分离机构运动仿真分析

振动机构虚拟建模完成后,启用ADAMS/View界面自检功能,根据对话框提供的部件个数、约束类型和数量、冗余方程的个数、整体系统自由度个数及模型检查是否成功等信息,检查模型是否能够成功仿真,并进行修正。

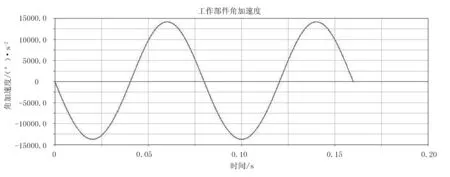

完成虚拟模型自检后,对仿真参数进行设置。在ADAMS/View中,选择仿真分析类型为运动学分析。振动装置工作转速初定为700r/min[9-11],因此在ADAMS中将驱动轴上的驱动设置为转动,且转速为4 500d/s,仿真时间为0.16s,即肋条组件摆动两次;为了精确研究仿真结果,设置步长为1 000步,即每隔0.000 16s输出一个仿真结果。输出肋条组件角位移、角速度及角加速度曲线如图4~图6所示。

图4 肋条组件角位移曲线

图5 肋条组件角速度曲线

图6 肋条组件角加速度曲线

由图6可知:肋条组件最大角加速度为14 300°/s2(即249.58rad/s2),根据葡萄所受振动力F与R呈正比[12],当振动装置工作转速为700r/min、R≥0.58m时葡萄果粒产生的惯性力大于其果蒂分离力的最大值13N,葡萄果蒂将分离。由以上分析可知,振动采收机构后部能够有效地实现果蒂分离,整机行进时能够满足酿酒葡萄振动分离采收的要求,验证了理论设计的正确性。

4结论

1)设计了肋条末端驱动式酿酒葡萄振动分离机构,其驱动部件为一对曲柄呈180°的RSSR空间四杆机构,工作部件为多组对称双摇杆平面四杆机构。

2)仿真并分析了肋条组件对葡萄施加的振动力,对振动分离机构的运动速度、加速度、位移进行运动学仿真验证,结果表明机构设计合理。

参考文献:

[1]刘俊.张家口市葡萄产业发展建议[J].河北林业科技,2013(2):44-54.

[2]陈习刚.葡萄、葡萄酒的起源及传入新疆的时代与路线[J].2009(1):51-61.

[3]赵中华.新疆葡萄生产机械应用现状及发展方向[J].农业技术与装备,2008(4):33-34.

[4]吴清分.NEW HOLLAND公司VN 2080型高地隙葡萄收获机[J].农业工程,2013(3):105-107

[5]王丽红,袁盼盼,李成松,等.酿酒葡萄振动脱落机构运动分析及研究平台设计[J].农机化研究,2015,37(8):53-56.

[6]C Caprara, F Pezzi. Measuring the stresses transmitted during mechanical grape harvesting [J].Biosystems engineering, 2011,110(2):97-105.

[7]F Pezzi, C Caprara. Mechanical grape harvesting: Investigation of the transmission of vibrations[J].Biosystems engineering,2009,103:281-286.

[8]李成松,高振江,坎杂,等. 酿酒葡萄果-蒂振动分离试验[J].农业工程学报,2015,31(9):39-44.

[9]王海滨,郭艳玲,鲍玉冬,等.振动式蓝莓采摘的机理分析与仿真[J].农业工程学报,2013(12):40-46.

[10]刘魏.振动式蓝莓采摘装置工作参数的试验研究[D].哈尔滨:东北农业大学,2014.

[11]鲍玉冬,李志鹏,郭艳玲,等.振动式蓝莓采摘机对果实收获的影响试验[J].湖南农业大学学报:自然科学版,2014(1):96-100.

[12]李成松,高振江,坎 杂,等.双支撑酿酒葡萄果实振动分离装置作业机理[J].农业工程学报,2015, 31(4):36-32.

Design and Analysis of End Driven Separation Mechanism for Wine Grape

Yuan Panpan1, Zhang Xuejun1, Kan Za2, Li Chengsong2, Zhu Xingliang2, Yang Lantao2

Abstract:In order to realize of the wine grape harvest mechanization, the vibration separation mechanism design requirements of Xinjiang wine grape were proposed.Shaker bar driven vibration separation mechanism for wine grape was design and its structure and working principle were expatiated.The change rules of the vibration separation mechanism angular speed,angular acceleration and displacement were achieved using ADAMS simulation software. The design reasonable of vibration separation mechanism was showed.

Key words:wine grape; vibratory; RSSR; shaker rod; ADAMS; harvest

中图分类号:S225.93

文献标识码:A

文章编号:1003-188X(2016)09-0104-04

作者简介:袁盼盼(1989-),女,河南周口人,助教,硕士,(E-mail)ypp_xnd@163.com。通讯作者:李成松(1976-)男,四川西充人,教授,博士,硕士生导师,(E-mail)lcs_shz@163.com。

基金项目:国家自然科学基金项目(51465051)

收稿日期:2015-11-20

———2020 款中农博远玉米收获机值得期待