5TDQ-300型切流式大豆育种脱粒机参数优化

李若曦,陈海涛

(东北农业大学 工程学院,哈尔滨 150030)

5TDQ-300型切流式大豆育种脱粒机参数优化

李若曦,陈海涛

(东北农业大学 工程学院,哈尔滨150030)

摘要:为了优化5TDQ-300型切流式大豆育种脱粒机结构,提高我国大豆育种脱粒机械化水平,采用4因素5水平二次回归正交旋转中心组合优化试验方法,对影响该样机性能的结构与工作参数进行了优化试验研究。结果表明:当大豆植株含水率约17.5%、滚筒线速度1.52 m/s、喂入量2.1~2.4kg/min、脱粒间隙12~18mm时,其脱粒性能为含杂率不高于0.03%、破碎率不高于0.15%、夹带损失率不高于1.15%、未脱净率不高于0.35%、飞溅损失率不高于0.25%,均符合NY/T1014-2006脱粒机作业性能指标的要求。研究结果为切流式大豆育种脱粒机的产品定型设计提供了依据。

关键词:大豆育种;脱粒机;参数优化;回归正交试验

0引言

田间育种试验是一个十分耗费劳力的农业系统工程,为了提高育种工作的工作效率的水平、加速试验进程、提高试验进度,采用机械化作业是必然趋势。大豆育种脱粒不同于常规商品豆脱粒,育种工作中试验材料种类多、样本量小、籽粒珍贵,既要提高作业效率,又要防止材料间的混杂。目前,人工手动脱粒和普通商品粮脱粒机脱粒仍然是我国大豆育种工作的主要脱粒方式。

人工脱粒的工作周期长,且工作强度巨大;普通商品大豆脱粒机,籽粒破碎率较高,机器内部清理困难,导致材料之间容易混杂。为了缩短生产周期、提高试验精度及解放劳动力,大豆育种的机械化作业及其普及愈发重要。因此,研制一种机构简单耐用、籽粒低破碎率、完全防混种、符合中国大豆田间育种试验脱粒农艺技术要求的大豆育种专用脱粒机具有非常重要的现实意义[1-3]。

本文通过对5TDQ-300型切流式大豆育种专用脱粒机样机进行组合优化试验,研究该机各项工作参数的最优组合,为切流式大豆育种专用脱粒机产品定型设计及后续研究提供依据。

1试验装置结构及工作原理

5TDQ-300型切流式大豆育种专用脱粒机主要由上罩、喂料口、可拆卸喂料板、锁紧机构、机架、排杂口、电机、脱粒滚筒总成、冲孔凹板、清选风机及籽粒出料口等组成,如图1所示。脱粒滚筒总成由滚筒开合架、牙嵌式离合器和脱粒滚筒组成。机架内部焊接隔板形成清选风道,风机外壳与风道采用一体化设计,最大程度使风道结构内表面过渡圆滑,防止物料残留,如图1(b)所示。

工作原理:工作时,大豆植株由喂料口喂入,在脱粒滚筒弓齿的作用下,物料被带入脱粒仓内,通过弓齿的梳刷及打击作用实现脱粒。脱粒工作结束后,将锁紧装置打开,掀起上罩,转动脱粒滚筒使牙嵌式离合器凹槽竖直即可掀起脱粒滚筒总成,可对机体内、脱粒滚筒与冲孔凹板间的残留物进行清理,如图1(b)所示[4-7]。

2试验材料与试验方法

2.1试验材料与设备

试验所用大豆材料为香坊农场2013年栽培的东农52,其物料力学特性如表1所示。主要仪器设备为:皮尺(精度5mm)、精密电子秤(精度0.01g)、DGG-9070AD型电热恒温鼓风干燥箱。

2.2试验方法

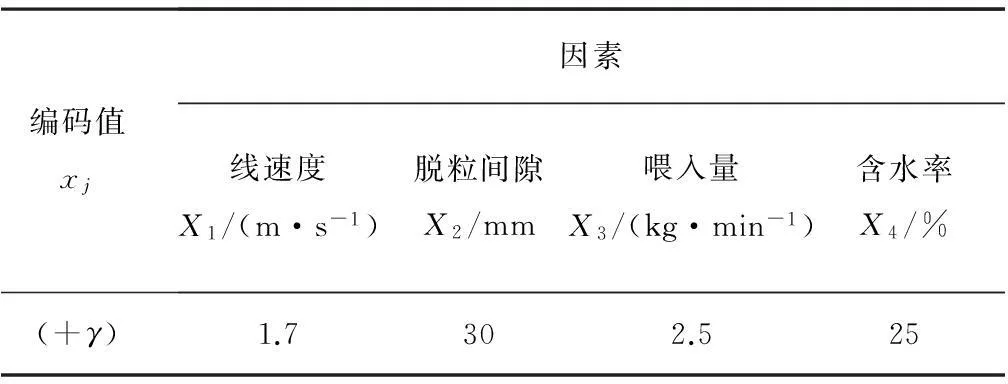

2013年11月14日-11月30日,试验在东北农业大学农业机械研究中心实施。选择滚筒线速度(x1)、脱粒间隙(x2)、喂入量(x3)、植株体积含水率(x4)为影响因素,以破碎率(y1)、含杂率(y2)、夹带损失率(y3)、未脱净损失率(y4)、飞溅损失率(y5)为响应函数,使用二次回归正交旋转中心组合试验方法,共实施36组试验。根据大豆破碎秸秆、籽粒及颖壳的悬浮速度试验结果,将清选风机出口风速设定为11 m/s。由于本机可通过掀起脱粒滚筒总成以及凹板对机体内残留物进行简单快捷清理,可以完全避免不同品种之间的混种问题,故此处未将沉积率设为响应函数[8-9]。数据处理分析采用Design-Expert 6.0.10进行,滚筒线速度水平依据预实验设定,其他水平由相关参考资料设定,影响因素水平编码表和试验方案,如表2、表3所示。

试验实施过程中,滚筒线速度由变频器调节、脱粒间隙由调节凹板与脱粒滚筒距离控制、植株体积含水率由对植株整体阴干或补水进行调整、喂入量由等时间喂入不同数量物料控制。

各项指标根据国家标准《GB/T 5982-2005脱粒机试验方法》测定,分别以3次重复试验的均值作为试验结果[10]。

1.上罩 2.喂料口 3.可拆卸喂料板 4.锁紧机构 5.机架 6.电机 7.排杂口

指标单位数值茎秆平均长度cm85.2单株平均结荚数45.1单株平均籽粒数101.9百粒质量g19

表2 因素水平编码表

续表2

3结果及分析

3.1试验结果

试验结果如表3所示。

3.2数据处理

各因素对各响应函数影响的贡献率如表4所示。

表3 试验方案与结果

续表3

表4 各因素对响应函数的贡献率

3.3各因素对性能指标的影响分析

3.3.1各因素对破碎率影响

各因素对破碎率影响响应曲面图如图2所示。

图2 各因素对破碎率影响的响应曲面图

由图2(a)可知:破碎率随滚筒线速度的增加而逐渐上升,随脱粒间隙的减小而逐渐下降。这是由于滚筒线速度越高,打击效果越强;随着脱离间隙的减小,弓齿占脱粒空间的比例增大,籽粒被弓齿打击的几率升高,破碎率因此升高。

由图2(b)可知:破碎率随滚筒线速度的增加而逐渐上升,随喂入量的增加而逐渐下降。这是由于喂入量的增加使得待脱物占脱粒空间的比例增加,弓齿的梳刷脱粒代替打击脱粒,破碎率降低。

由图2(c)可知:破碎率随着植株含水率的增高先下降后上升。这是由于大豆籽粒在含水率过低和过高时,其塑性、韧性下降,易于破碎。

3.3.2各因素对夹带损失率影响分析

各因素对夹带损失率影响的响应曲面图如图3所示。

图3 各因素对夹带损失率影响的响应曲面图

由图3(a)可知:夹带损失率随着滚筒线速度升高先降低后升高。这是由于滚筒转速较低时弓齿对被脱物打击能力弱,没有被脱的豆荚随着茎秆向前运动,后半行程中被脱籽粒没有时间分离而被秸秆夹带排出排杂口。当脱粒滚筒高速运转时,弓齿的打击能力增强,被脱物在初始阶段脱粒;但由于弓齿高速运动,同时带动破碎秸秆高速运动,大量籽粒在脱粒后的水平速度高,在接触排杂口坡道时,由重力势能转化的水平方向动能不能抵消其初始速度,被风选气流由排杂口排出,产生夹带损失。夹带损失率在滚筒线速度较高的情况下随着脱粒间隙减小而上升。这是由于随着脱离间隙减小弓齿占脱粒空间的比例增大,籽粒与破碎秸秆被打击几率上升,整体平均速度上升。

由图3(b)可知:夹带损失率在滚筒线速度较高的情况下随着喂入量减少而上升。这是由于喂入量越小,在初始阶段完成脱粒的籽粒遇到的阻碍越少,水平速度越高。

3.3.3优化分析

按照破碎率、含杂率、未脱净率、夹带损失率和飞溅损失率最小原则,优化结果如图4所示。当参数组合为:植株体积含水率17.5%、滚筒线速度1.52m/s、喂入量2.1~2.4kg/min、脱粒间隙12~18mm时,破碎率不高于0.15%,含杂率不高于0.03%,未脱净率不高于0.35%,夹带损失率不高于1.15%,飞溅损失率不高于0.25%。在优化的最佳工况范围内,选取滚筒线速度1.52m/s、脱粒间隙15mm、喂入量2.2kg/min、植株体积含水率17%时进行验证试验。结果表明:破碎率0.12%,未脱净率0.3%,夹带损失率1%,飞溅损失率0.2%,含杂率为0,表明优化结果正确可信。

图4 参数优化分析图(含水率17.5%,滚筒线速度1.52 m/s)

4结论

1)切流大豆育种专用脱粒机的最佳结构及工作参数组合为:植株体积含水率17.5%、喂入量2.1~2.4kg/min、脱粒间隙为12~18mm、滚筒线速度1.52m/s,此时含杂率不高于0.03%、破碎率不高于0.15%、未脱净率不高于0.35%、夹带损失率不高于1.15%、飞溅损失率不高于0.25%。对破碎率影响的主次关系为:植株含水率>喂入量>滚筒线速度>脱粒间隙;对夹带损失率影响的主次关系为:植株含水率>喂入量>滚筒线速度>脱粒间隙。

2)脱粒滚筒采用牙嵌式离合器传输动力,作业完成后可快速与冲孔凹版分离,对机体内的残留物清理方便,有效地解决了混种问题。

参考文献:

[1]郭佩玉,汪裕安.努力建成中国的育种机械化体系[J].农业工程学报,1999,15(S):52-55.

[2]王长春.田间育种试验机械化的发展[J].世界农业,2001(4):43-44.

[3]张海军,韩正晟,王丽维.小区种子收获机械的研究现状与发展[J].湖南农业科学,2008(6):102-104,139.

[4]赵连义,王庆山.弓齿滚筒脱大豆减少子粒损伤的研究[J].现代化农业,1997(5):33-36.

[5]侯守印,陈海涛.立式轴流大豆育种脱粒机参数优化[J].农业工程学报,2012,28(5):19-25.

[6]郝玉伟,段斌,余永昌.室内大豆单株种子脱粒机设计[J].农业工程,2014,1(4):94-97.

[7]焦维鹏,赵学观.弓齿滚筒梳刷式大豆脱粒机的设计[J].农业科技与装备,2012(6):40-42.

[8]张继成,陈海涛,纪文艺,等.大豆脱出物悬浮速度试验研究[J].农机化研究, 2013,35(4):127-131.

[9]赵学笃,张魁学.谷物脱出物的无筛气流清选[J].吉林工业大学学报,1981(1):66-77.

[10]徐中儒.回归分析与试验设计[M].北京:中国农业出版社,1998.

Abstract ID:1003-188X(2016)04-0147-EA

Parameters Optimization of 5TDQ-300 Tangential Flow Thresher for Soybean Breeding

Li Ruoxi, Chen Haitao

(College of Engineering, Northeast Agriculture University, Harbin 150030, China)

Abstract:In order to improve the mechanization level of threshing for soybean breeding in China, and optimizing the structure of the 5TDQ-300 tangential flow thresher for soybean breeding, a 4 factors 5 levels central composite rotatable orthogonal experimental design of response surface methodology was conducted to optimize structure and working parameters which influence the performance of the prototype. Experimental results indicated that the most optimum combination region of the moisture content was 17.5%, the linear velocity was 1.52m/s, the feeding rate was 2.1~2.4kg/min, the concave clearance was 12~18mm, impurities were less than 0.03%, the cracked grains were less than 0.15%, loss of entrapped grains were less than 1.15%. loss of unthreshed grains were less than 0.35%, loss of Spattered grains were less than 0.25%. All parameters are conformed NY/T1014-2006 threshing machine operation performance index. The research results provide a basis for the finalize design of tangential flow thresher for soybean breeding.

Key words:soybean breeding; thresher; parameter optimization; regression orthogonal experiment

文章编号:1003-188X(2016)04-0147-05

中图分类号:S226.1

文献标识码:A

作者简介:李若曦(1988-),男,哈尔滨人,硕士研究生,(E-mail)806117435@qq.com。通讯作者:陈海涛(1962-),男,哈尔滨人,教授,博士生导师,(E-mail)htchen@neau.edu.cn。

基金项目:现代农业产业技术体系岗位科学家专项(nycytx-004)

收稿日期:2015-04-02