自走式木薯收获机的设计

杨 怡,廖宇兰,王 涛,郑美云

(海南大学 机电工程学院,海口 570228)

自走式木薯收获机的设计

杨怡,廖宇兰,王涛,郑美云

(海南大学 机电工程学院,海口570228)

摘要:针对目前我国木薯机械化水平低、人工收获费时费力、效率低等问题,设计了自走式木薯收获机。收获机由履带底盘带动,主要由挖掘装置、夹持输送装置、土薯分离装置和传动系统等组成,能一次性完成木薯挖掘、夹持输送、薯茎分离及去土收集等工序;夹持输送机构能有效降低挖掘阻力,降低了机器动力要求;收获过程耗用人工少,显著提高了生产效率。该设计可为木薯收获机械的深入研究和发展提供参考。

关键词:木薯;收获机;自走式;夹持输送

0引言

木薯广泛种植于热带、亚热带地区,是世界三大薯类作物(木薯、马铃薯、甘薯)之一,具有很高的营养价值,含有丰富的淀粉,被誉为“淀粉之王”;同时也是一种重要的能源作物,能生产乙醇,作为能源使用。在我国,木薯主要产区有海南、广东、广西、福建、云南等省区,种植面积已超过60万hm2,产量达到1 000万t以上,是一种重要的粮食和能源作物[1-4]。

尽管我国木薯的种植规模不断扩大,但其机械化收获水平却很低,大部分依靠人工作业完成,少数地区实现了半机械化的木薯收获,劳动强度大,生产成本高。目前,国外已经有专门的木薯收获机,主要为牵引式,大多为单行或双行收获。我国的木薯收获机研究还处于起步阶段,专门用于木薯收获的机械很少。由于地理环境、种植规模等不同,研制出适合我国国情和农艺要求的木薯收获机关系到我国木薯产业的发展。本文借鉴马铃薯、花生、萝卜和红薯等作物收获机械的基本原理,结合木薯的生物特性,设计了一种自走式木薯收获机。

1整机结构及主要技术参数

1.1整机结构及工作原理

自走式木薯收获机主要由挖掘装置、夹持输送装置、薯茎分离装置、土薯分离装置、薯块输送装置、薯块收集装置、传动系统、液压系统,以及自走式履带底盘和地轮等组成,可一次性完成木薯挖掘、薯茎分离、输送、去土及收集等作业,结构如图1所示。

1.强制输送轮 2.前纵梁 3.夹持带 4.土薯分离装置

本机为自走式单行收获机,动力由内燃机和电池提供;内燃机驱动收获机行走,并为发电机、土薯分离和薯块传输等装置提供动力;电动机带动液压泵控制挖掘铲、地轮的升降和液压马达的运转;电池为薯茎分离装置的切割刀片和强制输送装置提供动力。

工作前,需要由人工在离地30cm前砍掉木薯秆。工作时,液压装置驱动挖掘铲进入地下,同时放下地轮,地轮的作用是调节挖掘深度。内燃机驱动收获机行走,同时挖掘铲在地下完成挖掘松土作业;在强制喂入装置的作用下木薯秆进入夹持带,夹持带夹住木薯秆,随着夹持带的运转和机器的行走,木薯被拔起并向上输送;当输送到切薯装置处时,旋转的切割刀将薯块从茎杆根部切下,掉落在土薯分离装置上,被切下的茎秆由夹持带送入茎秆收集装置中;掉落在土薯分离装置上的木薯和土块在输送带的抖动作用下分离、疏松,土块由输送带的缝隙落入地面,木薯进入薯块传送装置,最后传送到薯块收集装置,完成收获作业。

1.2主要技术参数

外形尺寸(长×宽×高)/mm:3 000×1 600×1 800

配套动力(柴油机)/kW:44~58.8

工作行数/行:1

收获行距/cm:80~150

挖掘深度/mm:0~350

作业速度/m·s-1:1~1.5

生产率/hm2·h-1:0.36~0.54

2主要机构及部件设计

2.1挖掘铲

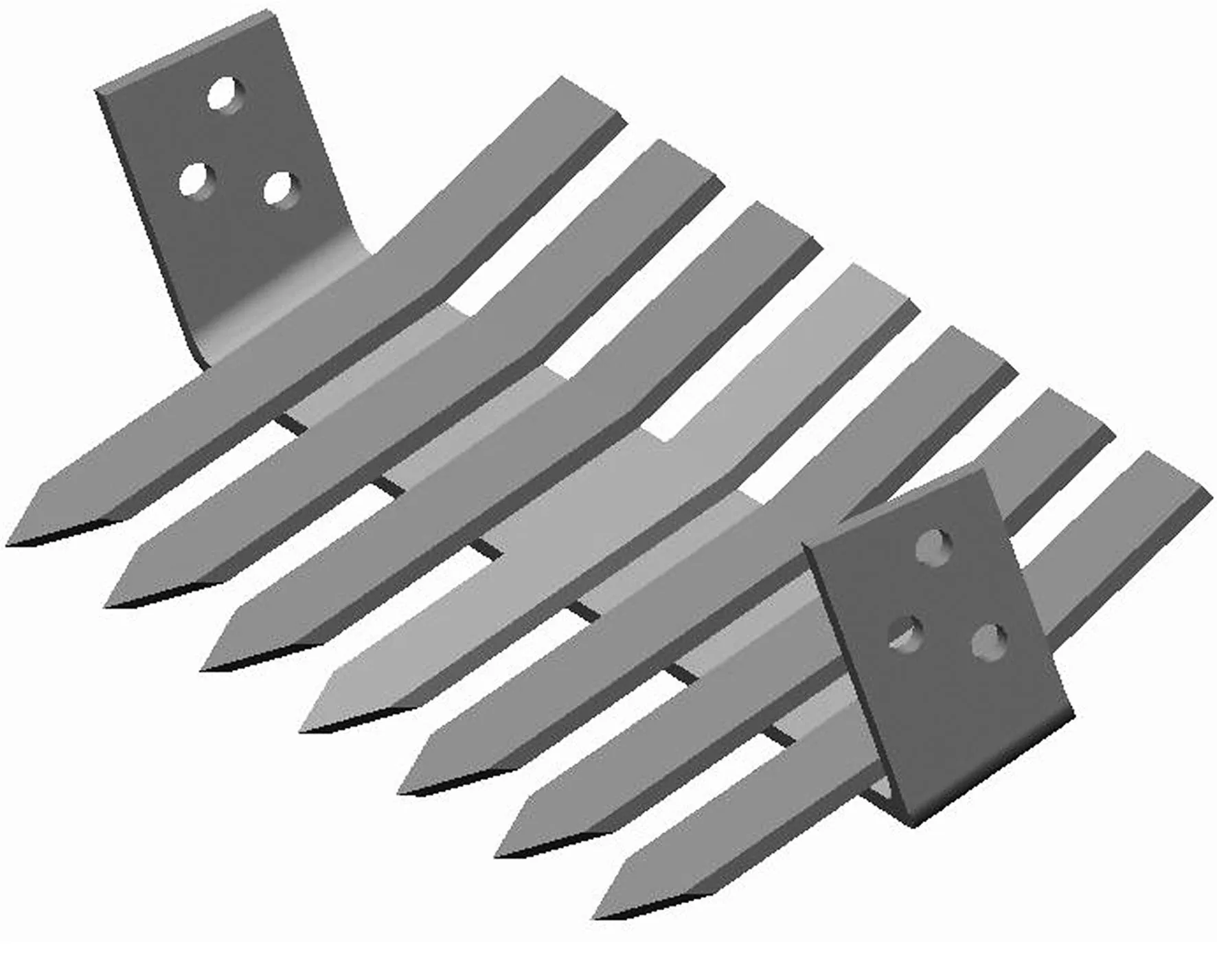

挖掘铲的作用是破坏木薯块根底部的土壤结合力,减少块根的拔起力,然后利用夹持输送装置拔出木薯。根据机器的结构特点和木薯的生长特点,挖掘铲既要入土阻力小,又要有一定的碎土性;同时要防止挖起的土壤和杂草堵塞夹持输送装置,能使木薯顺利拔起并输送到后面。本机器中,挖掘铲设计为分段式平面组合铲,如图2所示。

图2 挖掘铲

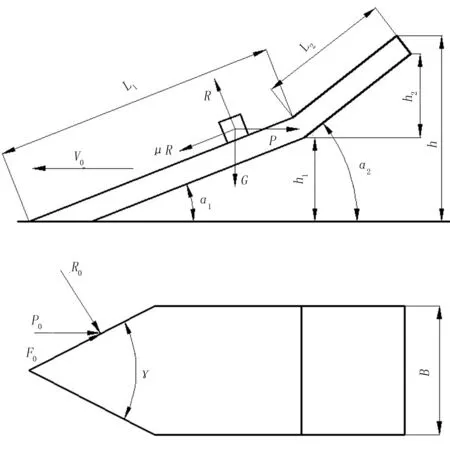

为提高机器效率,挖掘铲应尽量减少挖起的土壤量,降低挖掘阻力,防止壅堵。本设计中,铲的提升高度为15cm。挖掘铲参数和受力简图如图3所示。

图3 挖掘铲参数和受力简图

2.1.1铲刃张角γ

铲刃张角γ必须使挖掘铲有良好的切割能力,能顺利切开土壤和杂草,并能使杂草滑离铲刃,防止堵塞。为此,必须满足以下条件,即

参照农业机械手册[5]可知:当α=20°左右时,一般γ取80°~100°。

2.1.2铲的倾角α

铲面倾角α大小影响挖掘铲的入土性能、碎土能力、挖掘阻力及对土壤的提升高度。当α小时,入土性能好,挖掘阻力小,但会增加铲的长度;当α大时,碎土性能好,但入土性差,挖掘阻力大。根据图3,可建立公式为

Pcosα-μR-Gsinα=0

R-Gcosα-Psinα=0

因此有

李彦晶等人研究得出[6]:当α在10°~20°范围内时,挖掘阻力比较小;为保证提升高度,同时缩短铲的长度,取α1=18°,取α2=25°。

2.1.3铲的宽度B

铲的宽度应保证尽量少的土壤移动,且不会损伤木薯。研究表明[7]:对于单行收获,挖掘铲的宽度为80 cm时,木薯损失量为1.6%。考虑到机器行进的不稳定性,组合后挖掘铲的宽度取100 cm,其中每个铲面的宽度B为9~12cm。

2.1.4铲的长度L

挖掘铲为二阶平面铲,铲的长度L根据挖掘深度h和铲面倾角α计算,即

其中,h1、h2的高度与土质和木薯种植工艺有关。

2.2土薯分离装置

土薯分离装置的作用是将拔起的木薯与土壤分离,并运送到传输带上。本机设计为杆条链式抖动分离装置,如图4所示。

1.链轮 2.链条 3.抖动轮 4.皮带 5.金属杆

分离装置由多根金属杆组成,每根杆分别固定在两侧的链条上,杆之间有一定的缝隙。在分离装置中部设置一个椭圆形抖动轮,分离装置由机构驱动向机器左侧的传输带运动,同时带动抖动轮转动。切薯刀将木薯切下后,木薯随土块一起掉落在分离装置上。在传输的过程中,抖动轮的振动会使土壤和木薯分离,碎裂后的土壤经金属杆之间的缝隙漏下,木薯则运送到纵向的传输带上,完成去土作业。

杆条链式抖动分离装置的设计参数主要是杆条之间的间隙、杆条长度及链条线速度。杆条间隙和杆条长度主要取决于木薯块的外形尺寸,在保证薯块不下漏的前提下达到去土的目的。根据木薯块根的特点,取金属杆的直径为1cm,长度为50cm,杆条之间的间隙为3cm,链条的传输距离为100cm。链条的线速度应保证薯块在金属杆上不会产生相对滑动,以避免薯块磨损,同时又不能产生壅土现象,因此设计链条的线速度略大于机器的行进速度。

2.3夹持输送装置

夹持输送装置是本机最关键的部件,主要作用是在机器前进时,强制喂入轮相向旋转使木薯茎秆进入夹持机构,在夹持带的作用下,拔出由挖掘铲松土后的木薯并向上运送到切薯机构。夹持输送装置主要由强制喂入机构、夹持带、夹持轮、带轮、张紧轮、固定轮和机架等组成。工作时,两条夹持带相向回转,在靠近夹持面的两条多楔带上分别布置多个夹持轮和固定轮,夹持轮的夹持力随弹簧的伸缩改变,以保证夹持均匀有力,防止木薯茎杆脱落或断裂,其结构如图5所示。其中,强制喂入装置与地面水平,夹持机构倾斜放置。

1.强制喂入轮 2.夹持带 3.弹簧 4.拉杆 5.带轮

2.3.1夹持输送装置结构参数

为提高夹持力,同时又不会将茎秆夹断,夹持输送带选用柔韧性好的多楔带。工作时,多楔带的梯形楔能嵌入带轮的凹槽中,运转平稳、振动小,可防止工作过程中夹持带脱落, 同时提高拔起力。

2.3.2夹持输送装置工作参数

当沿木薯茎秆方向拔起时,木薯破损率、茎秆折断率等损失最小,所需拔起力也最小[8]。木薯的拔起力与拔起速度有关,拔起速度受机器行驶速度、夹持带运转速度和夹持带倾角影响。在挖掘铲的作用下,靠近挖掘铲一端的木薯下部被抬起,使木薯茎秆在拔起前会向前倾斜一个角度。木薯拔起速度模型如图6所示。

图6 木薯拔起速度模型

图6中,Va为机器行进速度(m/s);Vb为夹持带运转速度(m/s);Vc为拔起速度(m/s);β为夹持机构倾角(°);λ为木薯前倾角度,取λ=5°~10°。

由正弦定理得

由上式可知:夹持带的速度与夹持机构倾角和机器行进速度有关。考虑到夹持机构的布置应方便夹持、防止壅堵,取β=40°,则Vb=(1.14~1.21)Va,Vc=(1.54~1.56)Va。取Vb=1.2Va,Vc=1.55Va。

根据杨望等人的研究[9]可知:最大拔起力会随着拔起速度Vc的增大而增大,且在Vc为2m/s时,最大拔起力由快速增大转为缓慢增大;当拔起速度为2m/s时,机器的行走速度为1.3m/s,夹持带的运转速度为1.56m/s。

2.4动力传输装置

发动机输出轴通过动力分配系统分成两路传出:一路输出给行走装置,驱动机器行走;另一路通过离合器传给主传动轴,再由皮带与发电机、变速箱和传送带连接,完成土薯分离和薯块运输等作业。由于土薯分离装置的运动方向与主传动轴不一致,为实现动力传动,在相应位置连接变速箱,利用变速箱内的锥齿轮达到改变动力方向和动力大小的目的。为减少动力传输路线,直接在夹持输送机构的带轮上布置两个液压马达。电动机为液压泵提供动力,液压泵通过控制阀分别控制挖掘铲的液压缸伸缩和液压马达旋转。液压控制系统如图7所示。

图7 液压控制系统示意图

3结论

1)我国木薯收获机研究起步较晚,针对木薯块根拔起速度模型和茎秆力学性能的分析研究比较缺乏,缺少成熟机型。该机参考马铃薯、胡萝卜、红薯等机器的设计思路,但缺少木薯收获的技术支持,仍需进行较多的田间试验,优化设计参数,以更好地满足木薯收获的要求。

2)挖掘铲为分段式平面组合铲,减小了铲面触土面积,增加了漏土性能,可有效降低挖掘阻力;分段式结构提高了入土和碎土能力;通过限深轮调节入土深入,减小了机架的负荷,能满足不同种植工艺的木薯收获要求。

3)夹持输送带采用柔韧性好的多楔带,能有效地提高夹持力,可防止夹持带脱落,保证了机器的工作性能。

参考文献:

[1]杨望,杨坚,郑晓婷,等.木薯块根收获机械与技术研究现状及发展趋势[J].农机化研究,2012,34(6):230-235.

[2]孙佑攀,廖宇兰,陈丹萍.4UMS-1型木薯收获机的设计[J].农机化研究,2012,34(2):89-92.

[3]赵晓锋,张全,姚秀清,等.木薯渣制备乙醇探索研究[J].安徽农业科学,2012,40(20):10588-10589.

[4]王刚,李明,王金丽,等.热带农业废弃物资源利用现状与分析—木薯废弃物综合利用[J].广东农业科学,2011(1):12-14.

[5]中国农业机械化科学研究院.农业机械设计手册[K].北京:中国农业科学技术出版社,2007:1064.

[6]李彦晶,魏宏安,孙广辉,等.4U-1400FD型马铃薯联合收获机挖掘铲的参数优化[J].甘肃农业大学学报,2011,46(5):132-136.

[7]Liao Yulan,Sun Youpan,Liu Shihao,et al. Development and prototype trial of digging-pulling style cassava harvester[J].农业工程学报,2012,28(2):29-35.

[8]余瑞明,廖宇兰,翁绍捷,等.木薯块根拔起输送过程的速度模型分析[J].农机化研究,2014,36(9):27-31.

[9]杨望,蔡敢为,杨坚,等.木薯块根拔起力的力学模型和数学模型分析[J].农业工程学报,2011,27(11):95-100.

Abstract ID:1003-188X(2016)04-0099-EA

Design of the Self-propelled Harvester for Cassava

Yang Yi, Liao Yulan, Wang Tao, Zheng Meiyun

(College of Mechanical and Electrical Engineering, Hainan University, Haikou 570228, China)

Abstract:In order to solve the inadaptation problems of low mechanization, and time-consuming, tedious, inefficient process in manual harvesting, a new self-propelled harvester for cassava was designed. The harvester was driven by a tracked chassis, and was mainly composed of digging device, clamping and conveying device, separating device and transmission system. The cassava harvester enables a one-stop achievement of cassava digging, clamping and conveying, separating roots from stems, soil removing and cassava collecting. The requirements of power and has been reduced by clamping and conveying device. It effectively decreases the labor cost and enhances the production efficiency. This design provides a reference for further research and development of cassava harvesters.

Key words:cassava ; harvester; self-propelled; clamping and conveying

文章编号:1003-188X(2016)04-0099-04

中图分类号:S225.7+1

文献标识码:A

作者简介:杨怡(1990-),男,湖北天门人,硕士研究生,(E-mail)894628748@qq.com。通讯作者:廖宇兰(1967-),女,广东兴宁人,教授,硕士生导师,(E-mail)liaoyulan@sina.com。

基金项目:国家自然科学基金项目(51365011)

收稿日期:2015-03-20

———2020 款中农博远玉米收获机值得期待