不对行玉米收获机割台扶禾装置的分析与仿真

卜令昕,张道林,李 腾,贾春阳,崔 萌

(山东理工大学 农业工程与食品科学学院,山东 淄博 255049)

不对行玉米收获机割台扶禾装置的分析与仿真

卜令昕,张道林,李腾,贾春阳,崔萌

(山东理工大学 农业工程与食品科学学院,山东 淄博255049)

摘要:为解决玉米收获机不对行收获问题,研发一种新型玉米收获机不对行割台。本割台主要由分禾器、茎秆切割装置、摘穗装置和扶禾装置组成。扶禾装置能有效避免因行距不适所造成的推倒拉断等现象。茎秆喂入过程分为聚拢和脱出两个过程,通过ADAMS对脱出过程进行仿真分析确定了关键参数,为割台的设计提供了依据。

关键词:玉米收获机;割台;扶禾装置,仿真

0引言

玉米是我国三大粮食作物之一,2012年我国玉米产量达到2.08亿t,超过水稻成为第一大粮食作物。我国玉米种植区域大,种植模式多种多样,包括垄作、平作、套作等,并且种植行距不统一,从300~800mm不等。玉米种植模式和种植行距不统一,导致玉米收获机在收获时容易将玉米植株推倒,造成损失。

长期以来,对行收获问题一直被视为玉米收获机发展的瓶颈。近年来,很多学者、企业对此进行了探索,如采用加大分禾链开口、增设扶禾杆和往复式切割与分禾器配合的方式提高行距适应性。山东理工大学研制的拨禾指式玉米收获机,采用先割断秸秆、再拨禾摘穗的技术,通过分禾器、拨禾指、甩刀与摘穗机构的优化组合,提高了行距适应性;但还远未达到机具跨区作业的需要。为此,本文对茎秆切断高扶禾技术进行了研究,以提高玉米收获机的行距适应性。

1设计原理及机构

1.1结构简图

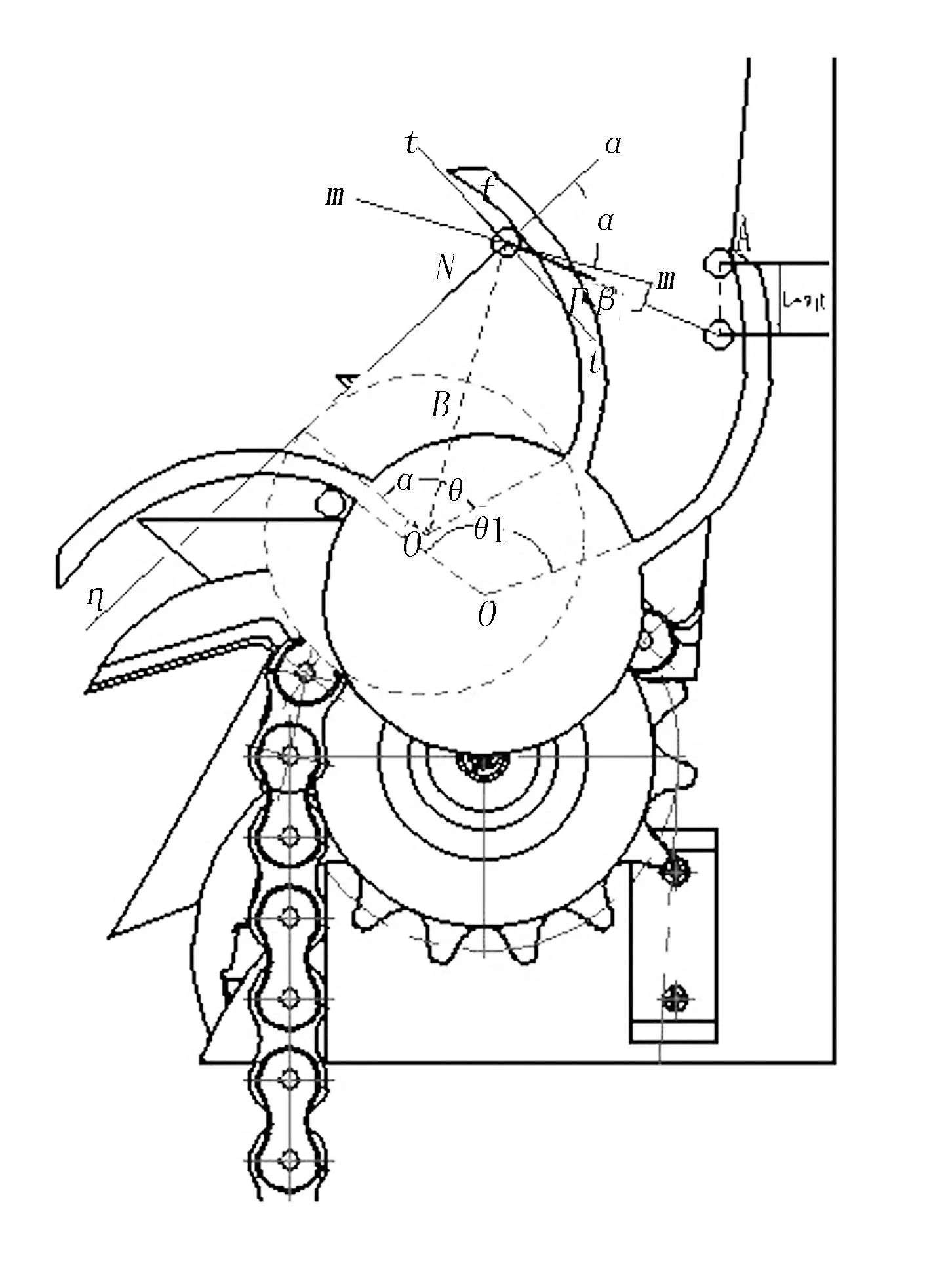

玉米收获机割台主要由由分禾器、茎秆切割装置、摘穗装置和高扶禾装置和机架组成。其结构如图1所示。

1.玉米茎秆 2.扶禾装置 3.分禾器

1.2工作原理

收获机作业时,分禾器将玉米植株分开,随着机器前进,玉米植株进入到扶禾装置工作区;茎秆切割装置切断玉米植株,玉米植株在扶禾装置和拨禾链的作用下喂入摘穗装置。

拨送过程由玉米茎秆是否切断分为聚拢和脱出两个阶段:在茎秆切断前的聚拢阶段,茎秆受到扶禾轮的聚拢作用拨指向内运动,直至被拨送到切断位置,由茎秆切割装置的动刀和定刀将茎秆切断;切断后的脱出阶段,茎秆可看做自由杆件,由扶禾指拨送到拨禾链上,然后喂入摘穗装置。

1.3行距适应性分析

玉米植株在分禾器的作用下,沿分禾器进入高扶禾装置。扶禾轮与拨禾链拨禾作用比较如图2所示。扶禾轮的扶禾点位于A处,扶禾轮替代拨禾链起到了拨禾的作用,如图2所示。

由悬臂梁应变公式,最大挠性变形位于作用力的作用点处,其值为

(1)

其中,F为茎秆所受作用力,E为茎秆的弹性模量,I为惯性矩,d为玉米茎秆直径。

由图2可以看出:玉米茎秆在拨送高度L上的挠性形变量小于其最大形变量;由于茎秆在扶禾轮作用下挠度xL不超过扶禾轮最大直径的设计值,所以进入分禾器范围的玉米植株都能够被收获。由图3可以看出:收获行距较传统机型由l增加到了L,提高了提高了玉米收获机械对种植行距的适应性。

L.扶禾轮高度 h.拨禾链高度 F.扶禾轮对茎秆的力

1.分禾器 2.茎秆切割装置 3.扶禾装置 4.摘穗装置

2拨禾过程分析

2.1聚拢过程的分析

聚拢过程从玉米茎秆接触拨禾指远端A开始,到达B时,茎秆由切割装置切断,聚拢过程结束,此过程中扶禾轮转角为φ1。聚拢过程中茎秆与拨禾指接触部分在拨禾指的作用下做类圆周运动。由于玉米茎秆初速度为0,拨禾指和玉米茎秆会产生相对滑移,所以玉米茎秆与拨禾指接触的部分的绝对运动可分解为绕扶禾指圆心O的转动,即牵连运动和玉米茎秆在扶禾指上的滑动,即相对运动。与此同时,由于收获机的前进,玉米植株与扶禾轮在收获机行进方向上还有相对位移。聚拢过程中玉米茎秆的受力分析如图4所示。

图4 聚拢过程玉米茎秆受力分析图

扶禾轮圆心为O,扶禾指渐开线基圆圆心为O’,将玉米茎秆受到的外力做正交分解,则有

法线n-n上,N=Fcos(α+β)

(2)

切线t-t上,R=Fsin(α+β)-f

(3)

当扶禾指经过t时间转过角度φ1,玉米茎秆在合力R的作用下进行位移并与扶禾指相对滑动的同时,茎秆与扶禾轮的相对位置也变化了v0t。转角的增加促进了茎秆的相对滑移,使得茎秆位置所对应的展角θ减小,进而导致压力角α的减小;转角的变化和杆轮相对位置的变化改变着玉米茎秆的挠度x和弹性力F与切线t-t的夹角β,所以玉米茎秆在变合力R的作用下完成聚拢过程。

2.2脱出过程的分析

随着聚拢过程的完成,玉米茎秆与扶禾指的接触部分会在扶禾指的根部随扶禾指做圆周运动。当扶禾指带动着玉米茎秆到达切割位置,茎秆被切断;受扶禾轮拨送的玉米茎秆失去了植株基部的束缚,挠性变形所产生的弹性力F消失,可以看做自由杆。

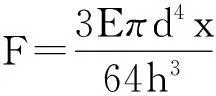

脱出过程开始时,茎秆在扶禾指根部随扶禾轮做圆周转动,在水平面上受力如图5所示。

图5 脱出过程玉米茎秆受力分析图

(4)

其中,f1、f2为摩擦力,ω为扶禾轮转速。

当茎秆在扶禾指根部做圆周运动时,f1、f2为静摩擦力;当茎秆有向外运动的趋势时,N2消失,摩擦力f2也消失,式(4)改写为

(5)

其中,μ为动摩擦因数,进一步可得

(6)

由式(6)可知:若转速增大,茎秆要在扶禾指根部做圆周运动就需要扶禾指提供足够大的支反力N1;当转速ω足够大时,茎秆就会甩出,且压力角α越大,茎秆越容易甩出,当α=90°时有

(7)

在水平面上,脱出过程从A到B,转角为φ2,如图6所示。

同时,茎秆在竖直面上还受重力、扶禾指的拨送力和因拨送力产生的摩擦力的作用,竖直面内茎秆的受力如图7所示。其质心高度为L,茎秆底端距离地面h。

图6 脱出过程图

图7 拨禾链作用前茎秆受力图

果穗位置较低,扶禾轮拨送位置在果穗上方,扶禾轮的拨送力N对质心O必然产生力矩M,导致茎秆倾斜。若要使茎秆的倾斜度小,拨送位置应该位于质心附近,并且脱出过程要短,否则自由杆件难以控制。随后,茎秆由扶禾轮和拨禾链共同拨送茎秆,如图8所示。拨禾链作用于茎秆上的力P对重心O力矩可以平衡力矩M。

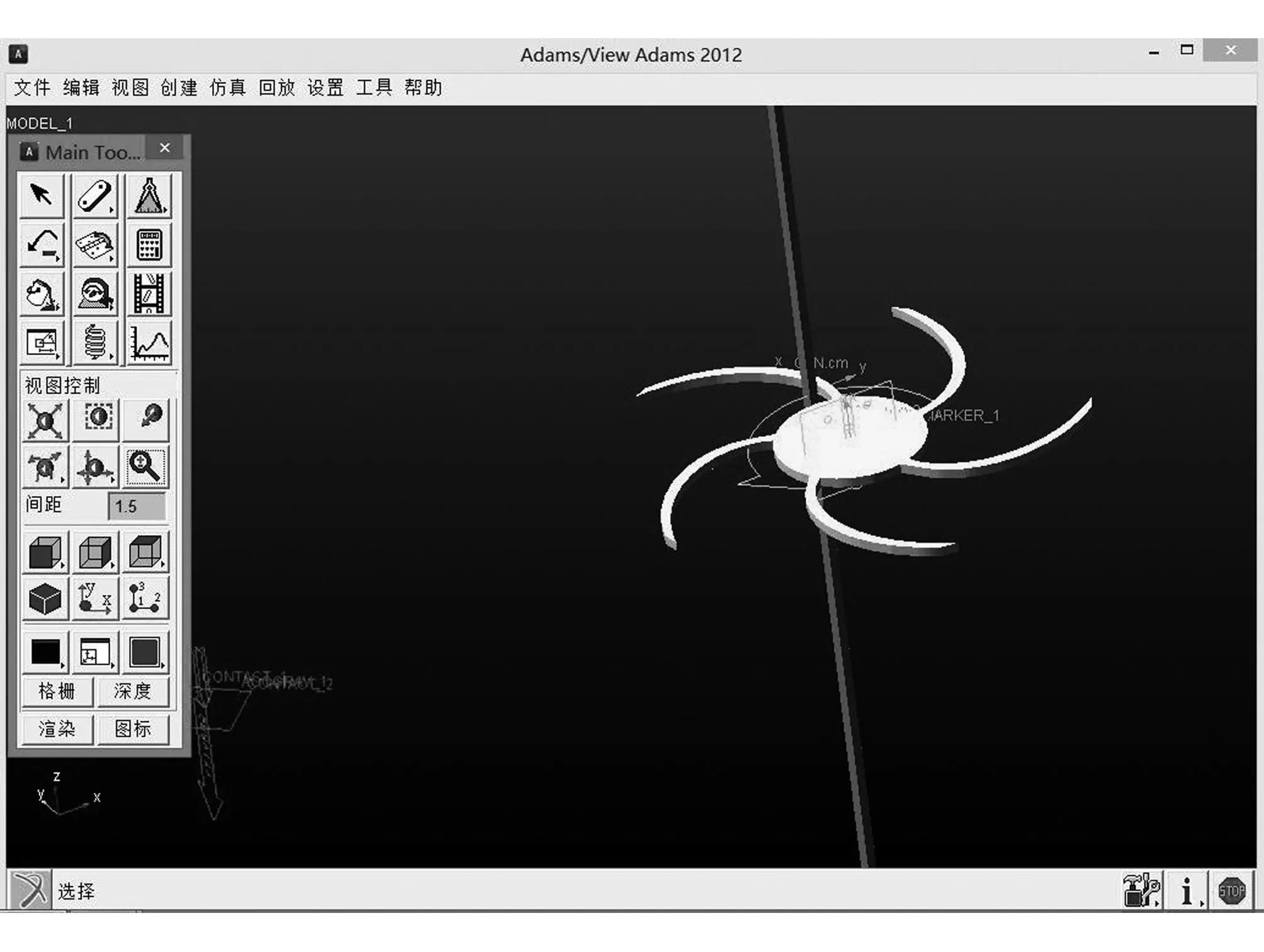

3基于ADAMS的茎秆脱出过程仿真

图6所示茎秆从A运动到B点的过程比较复杂,借助于ADAMS仿真软件进行模拟,仿真界面和模型如图9所示。

图8 拨禾链和扶禾轮共同下茎秆受力图

图9 仿真界面和仿真模型

扶禾轮基圆半径75mm,外径200mm。取切断后玉米茎秆的密度ρ=500kg/m3,茎秆直径d=0.02m,茎秆长度h=1.4m扶禾指与茎秆的动摩擦因数为0.3,由图6得出φ2在35°左右,用30r/min进行仿真试验,仿真结果如图10~图12所示。当扶禾轮转速为30r/min时,从A到B历时0.19s。由图11可以得出,茎秆质心水平面上的合速度约为1.8m/s,拨禾链速度为2m/s,速度差距不大;由图12可以得出,茎秆向下运动了0.18m,所以茎秆切割装置留茬应在20cm左右。

图10 扶禾指与茎秆接触力图

图11 茎秆质心运动速度图

图12 茎秆质心垂直位移图

4结论

1) 通过分析现有玉米不对行收获技术,提出了新型不对行玉米收获机的必要性和可能性。

2) 通过对聚拢过程和脱出过程的理论和仿真分析,得到了玉米茎秆在扶禾轮作用下的受力情况和运动情况,验证了本割台的可行性。

3) 通过仿真试验得到,渐开线型扶禾指的参数为,基圆半径75mm,外径200mm;扶禾轮转速n=30r/min,留茬高度20cm左右,为割台的设计提供了依据。

参考文献:

[1]李纪岳,陈志,杨敏丽,等.基于农机农艺结合的玉米生产机械化系统研究[J].农业机械学报,2012,43(8):83-88.

[2]许振冻.基于拨禾指式玉米收获机的行距适应性研究[D].淄博:山东理工大学,2014.

[3]陈志,郝付平,王锋德,等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报,2012,43(12):44-50.

[4]侯杰.玉米秸秆力学特性与理化指标及其关联性[D].哈尔滨:东北农业大学, 2013.

[5]耿端阳,张道林,李清华,等. 玉米收获机拨禾导向装置技术参数的试验研究[J].农业工程学报,2012,28(25):45-49.

[6]张道林,刁培松,董锋,等.拨禾指式不对行玉米收获装置的试验[J].农业工程学报,2010,26(5):103-106.

[7]张继磊,张道林,杨洪峰.无链式玉米收获机不对行收获技术分析[J].农机化研究,2009,31(11):40-42.

[8]贺俊林,胡伟,郭玉富,等.扶禾杆在不对行导入玉米茎秆中的运动仿真[J].农业工程学报,2007,23(6):125-129.

Abstract ID:1003-188X(2016)04-0057-EA

Analysis and Simulation of Crop Supporting Device on No-row Corn Harvester’s Header

Bu Lingxin, Zhang Daolin, Li Teng, Jia Chunyang, Cui Meng

(School of Agricultual Engineering and Food Science,Shandong University of Technology,Zibo 255049,China)

Abstract:To solve problem of corn harvesting under different row spacing condition,a new type no-row corn harvester’s header was designing. This header included nearside divider, cutting device, picker-device and crop supporting device. The crop supporting device can efficiently avoid problems of pushing over stalks and stalk abruption, which were caused by the inadaptation to different row spacing. Stalk’s feeding process divided into two parts: gathering process and separating process. Key parameters were determined by simulating the separating process in ADAMS and were used to prototype’s manufacture.

Key words:corn harvester; header; crop supporting device; simulation

文章编号:1003-188X(2016)04-0057-04

中图分类号:S225.5+1

文献标识码:A

作者简介:卜令昕(1989-),男,济南人,硕士研究生,(E-mail)blx54250@126.com。通讯作者:张道林(1957-),男,山东淄博人,教授,博士生导师,(E-mail)zdlzb@sdut.edu.cn。

基金项目:公益性行业( 农业) 科研专项(20090305904) ; 山东省财政支持农业重大应用技术创新项目(2130106)

收稿日期:2015-04-02