高压柱塞泵手/自一体测试平台的控制系统研究*

杨尚贤 李文卓 柴永生 丁兆露 周 京 姜 曼 解玉平 徐尚武

(①烟台大学机电汽车工程学院,山东 烟台264005;②烟台艾迪液压科技有限公司,山东 烟台265500)

高压柱塞泵手/自一体测试平台的控制系统研究*

杨尚贤①李文卓①柴永生①丁兆露①周 京①姜 曼①解玉平①徐尚武②

(①烟台大学机电汽车工程学院,山东 烟台264005;②烟台艾迪液压科技有限公司,山东 烟台265500)

针对30~40 MPa高压柱塞泵出厂测试的作业要求,研制了一款基于工控机与PLC联合控制的液压泵手/自一体测试平台。该测试平台选用数据采集卡进行模拟信号的输入输出,通过传感器将测试数据输入到工控机中分析并进行交互式处理,来构建闭环控制系统,实现电动机转速与加载压力的可靠控制。运用PLC、开关量控制卡、电压比较器、手动开关来实现测试状态的手/自一体控制。现场使用表明,测试平台操作方便、稳定性好,其控制精度达到了机械行业标准JB/T 7043-2006规定的B级精度。

高压柱塞泵;测试平台;闭环控制;手/自一体

伴随国内装备制造业的转型升级和液压公司自主研发的资金投入,高压重载液压技术得到了很大推动。液压测试是评判液压元件和系统性能的最终依据,也是最重要的研发手段[1]。高压柱塞泵的生产过程必须进行出厂测试。一方面,按照客户要求对泵的调节器(由流量控制阀芯、功率控制阀芯、弹簧、换向阀等元件构成,当外控压力或负载压力变化时能够对液压泵的流量、功率进行控制)进行设置,保证液压泵的工作性能达到出厂标准。另一方面,积累大量的测试数据,为进一步完善泵的结构设计及制造工艺提供理论基础。

本文主要对测试平台的控制系统进行研究,开发了一款拥有自主知识产权的手自一体测试平台。该测试平台基于工控机与PLC的联合控制,同时拥有工控机良好的人机交互界面和PLC高可靠性的逻辑判断能力。综合高压柱塞泵出厂测试的作业要求以及机械行业标准JB/T 7043-2006提供的液压泵测试方法来制定控制系统的总体设计方案,包括硬件的选择与搭建,控制程序的设计等。实现了测试平台采样数据的显示与计算、测试参数的选择与控制、工作状态的监控与管理等功能。

1 功能分析

为适应大批量测试的作业要求,最大限度地减轻工作人员的劳动强度,液压测试正向着高效率、高自动化的方向发展[2]。而一款新的液压泵在自动测试前一般需要进行“预测试”步骤,即通过手动控制测试平台的电动机转速、加载压力等物理量来获得一些自动测试时的控制参数数值,并将控制参数在测试平台中保存以备自动测试时调用。另外,特殊型号液压泵的测试过程与测试平台的控制程序并不匹配,需要手动控制各输入参数来设置调节器。综合以上要求,确定研制具有手/自一体控制方式的液压泵测试平台。手/自一体,即把手动控制和自动控制两种系统融合运用在同一设备上,应用这种控制方式使测试平台具有自动化性能的同时还具有良好的可操作性。

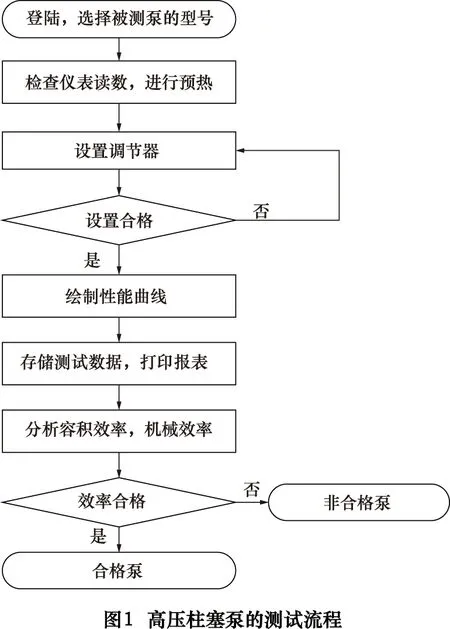

高压柱塞泵的测试流程如图1所示,测试之前要借助工装在测试平台上装夹固定和连接液压管路。手/自一体测试平台的控制任务主要包括:(1)预热阶段:控制加热器动作提高油温,并控制冷却器与之协作,来保证整个测试过程的油箱温度维持在一定范围(一般是45~55 ℃之内)。(2)设置调节器阶段:控制电动机转速、加载压力和先导压力(先导压力是测试平台提供的压力,用于推动调节器流量控制阀芯移动并最终改变泵的斜盘倾角)变化并能维持在某一特定数值。(3)绘制性能曲线阶段:控制加载压力从空载压力缓慢升高,达到最大压力后再缓慢减小到空载压力,控制P/shift阀(一种比例减压阀)的动作来切换液压泵的功率。此外,测试平台还能完成自动补油,在系统发生故障时及时准确报警、紧急停止等任务。

2 硬件方案

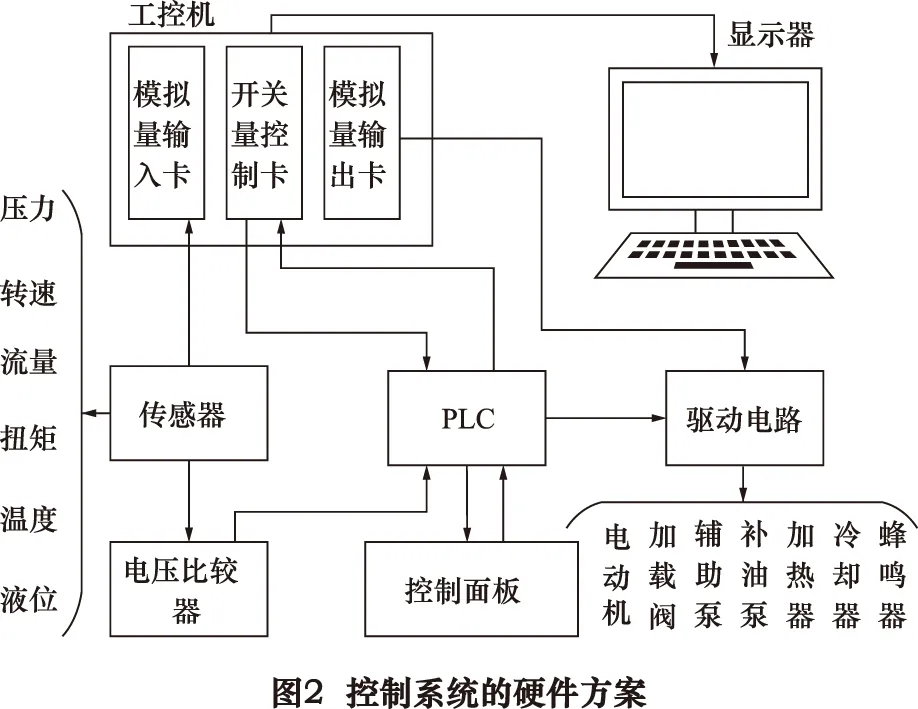

高压柱塞泵的测试过程需要进行大量的逻辑判断和模拟信号的输入输出。如图2所示是控制系统的硬件方案,主要由开关量控制系统和模拟量控制系统构成。

2.1 开关量控制系统

测试模式的选择,执行元件的控制以及各种故障的监测都需要进行逻辑判断。虽然工控机能够实现很多逻辑判断功能,但在高压重载的测试环境下一旦死机或程序跑飞将酿成严重后果。选择工控机与PLC联合控制的方式,当测试平台出现故障时,PLC将断开驱动电路的开关,即使工控机发出控制信号也不能驱动执行器,作业现场的安全得到保证。

2.1.1 PLC

选用韩国LS产电公司生产的组合式PLC,包括开关量输入模块XGI-D28A、XGI-D22A,开关量输出模块XGQ-TR8A、电源模块XGP-ACF2和处理器模块XGK-CPUE。应用配套的编程软件XG5000编写梯形图程序并在PLC的处理器模块中保存,工控机与PLC之间除通过开关量控制卡进行信号的交换外无需串行通信接口。

2.1.2 开关量控制卡

选用研华PCL-725数据控制卡进行开关量的控制。其机电式SPDT继电器在测试模式的自动选择,先导阀与P/shift阀的开关控制上有良好的适用性。具有光电隔离的数字量输入通道又特别适用于噪声环境下故障信号、急停信号的采集。

2.1.3 电压比较器

电压比较器将传感器输出的电压值与自身基准电压进行对比,当传感器电压大于基准电压的上限或小于基准电压的下限时,控制自带的继电器闭合,实现开关量控制信号的输出。电压比较器的基准电压通过可调电阻来预先设定。

2.1.4 控制面板

控制面板主要由旋钮开关和按钮开关构成。旋钮开关是无级调速器,用于手动控制测试平台的电动机转速、加载压力等物理量。操作旋钮开关时需要密切关注数显仪表的变化,防止超载。除急停按钮(用于切断电源)外,按钮开关均为带灯按钮开关。显示灯具有独立的供电端子,该供电端子与PLC的开关量输出端子相连接。按钮开关被按下时即将开关量信号输入到PLC中,通过PLC的逻辑判断再输出开关量信号到显示灯,使操作人员通过观察按钮开关显示灯的亮灭就能获知测试平台的工作状态。

2.2 模拟量控制系统

自动测试时,工控机通过模拟量输出卡输出模拟信号驱动各执行元件,包括电动机旋转,加载阀加载等。执行元件的动作引起转速、压力、流量、扭矩等物理量的变化,此时,传感器将检测到的物理量通过模拟量输入卡传入到工控机中。

2.2.1 模拟量控制卡

选用研华PCL-818HG模拟量输入卡对各物理参数进行采集,其16路单端模拟量输入通道、12位A/D转换器以及100 kHz的采样速率,完全满足测试平台的需求。应用研华PCL-726模拟量输出卡控制电动机转速、加载压力等被控参数,其6路12位模拟量输出通道是多路模拟输出中一种经济、理想的控制方案。

2.2.2 传感器

传感器检测的物理量包括:压力、转速、流量、扭矩、温度、液位等。为适应电压比较器的应用以及数据采集卡各通道信号类型的统一设置,相关传感器的输出信号均为0~5 V或0~10 V的电压输出。另外,液压泵的测试现场环境嘈杂,为避免对测试信号的干扰,在传感器与数据采集卡之间串接低通滤波器。

2.3 电动机的选型

电动机是测试平台的动力源。由于液压泵的出厂测试是一种模拟实际工况的测试,所以测试平台驱动电动机的选择方式与液压泵实际应用中电动机的选择方式类似。被测柱塞泵是一款带有压力补偿的变量泵,工作过程中功率恒定。电动机功率P为:

式中:Pp为液压泵的额定功率;ηp为液压泵的总效率。

该系列液压泵额定功率最高的是150 kW,额定转速最高的是2 200 r/min,液压泵的总效率取0.85,计算得P=176 kW。输入电动机的功率和转速应留有一定余量,选取额定功率为200 kW,额定转速为2 400 r/min的直流电动机。

2.4 加载方式的确定

节流和溢流加载是液压测试中最常用的加载方式,但两种加载方式均会导致油液发热严重,这对测试平台的油温控制能力提出较高要求。油温较高尤其会使节流阀口的液阻变化进而引起加载压力的变化,而溢流阀的性能受油温影响相对较小[1]。选择在液压泵的输出油路中串联比例溢流阀,通过控制溢流阀开口大小来改变油路的阻力,实现各种负载状态的模拟[3]。被试泵是一类双联柱塞泵,分前后两个泵体。如图3所示是构建的高压柱塞泵主压力加载油路图。电控比例溢流阀的控制程序在工控机中运行,由模拟量输出卡输出控制信号,再经功率放大器放大,最终驱动比例溢流阀的加载。

3 软件方案

3.1 逻辑控制程序

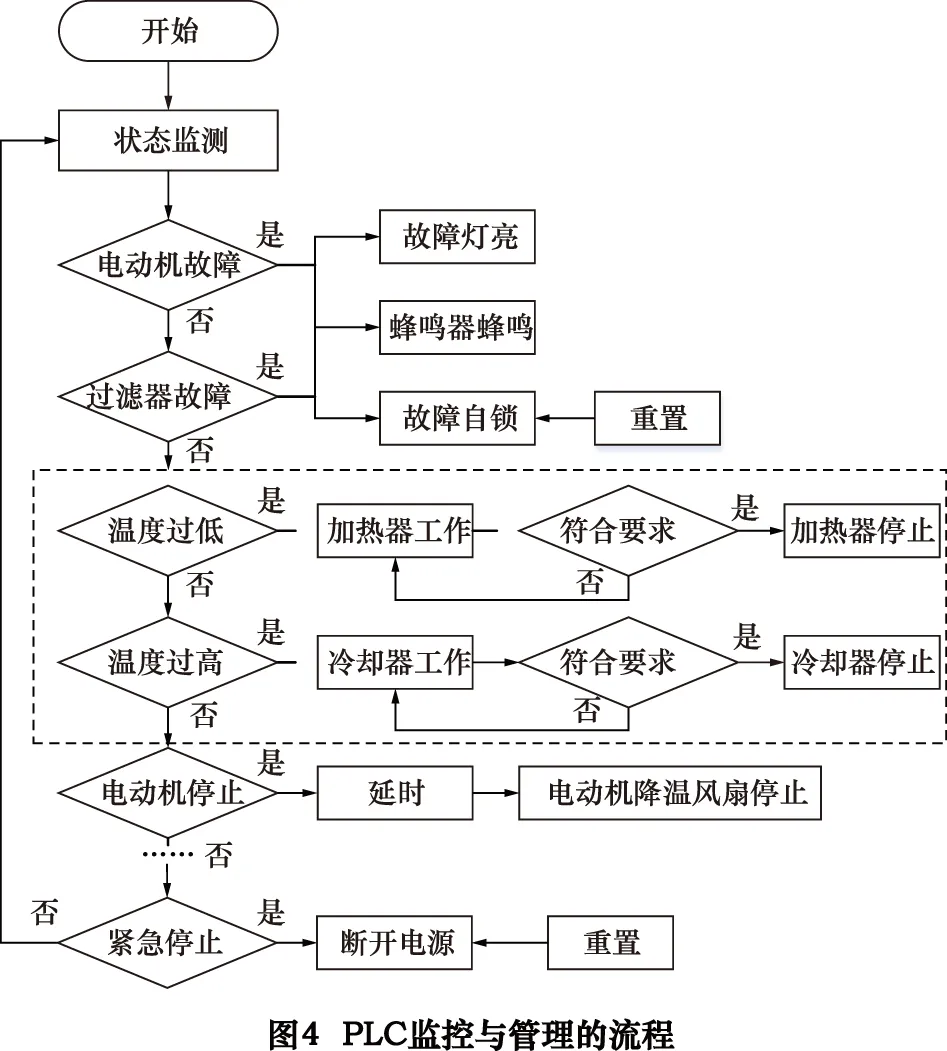

测试平台的逻辑控制程序即PLC中的梯形图程序。应用“经验设计方法”设计控制程序,将测试平台的逻辑判断问题分解成PLC的典型控制电路,再对典型控制电路进行拼凑,即获得整体梯形图程序。PLC主要实现了测试平台工作状态的监控与管理,如图4是PLC监控与管理的流程[4]。

故障监测部分的“故障自锁”是指在PLC程序中设计自锁电路,使控制系统排除故障之前持续报警。虚线框中的循环判断需要PLC与电压比较器协作完成。此外,逻辑控制程序还实现了延时控制与急停控制等功能。

3.2 反馈控制程序

虽然高压柱塞泵的测试步骤复杂、条件繁多,但同一系列液压泵的测试过程基本类似,差别主要表现在转速、主压力、先导压力、P/shift阀的电流等控制参数在不同测试环节对应不一样的大小。针对液压泵测试的这种特点,选择以数据库为核心对测试过程的参数进行管理。具体操作是:将测试参数保存在Access数据库管理文件中,在delphi7环境下进行测试程序的开发。应用ADO组件实现测试程序与数据库之间的连接,借助SQL语言使程序运行时调用数据库中的数据。

电动机转速增加以及加载阀加载的过程要尽量避免冲击,另外为实现被控参数的准确、稳定控制,选择反馈控制思路。应用定时器(timer)控件对反馈程序进行循环,其响应之前要先初始化模拟输出的通道,再在响应周期中输出模拟电压。反馈程序的伪代码如下:

Procedure 计时器Timer周期触发;

定义E、V为实数变量;

Begin

E=R-C;

IF E>b 则

V=V +Δ1;

否则 IF a≤E≤b 则

V=V +Δ2;

否则 IF -b≤E≤-a 则

V=V -Δ2;

否则 IF E<-b 则

V=V -Δ1;

否则 V=V;

输出电压值V;

End.

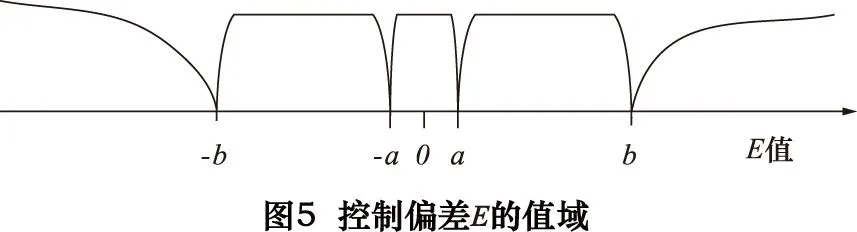

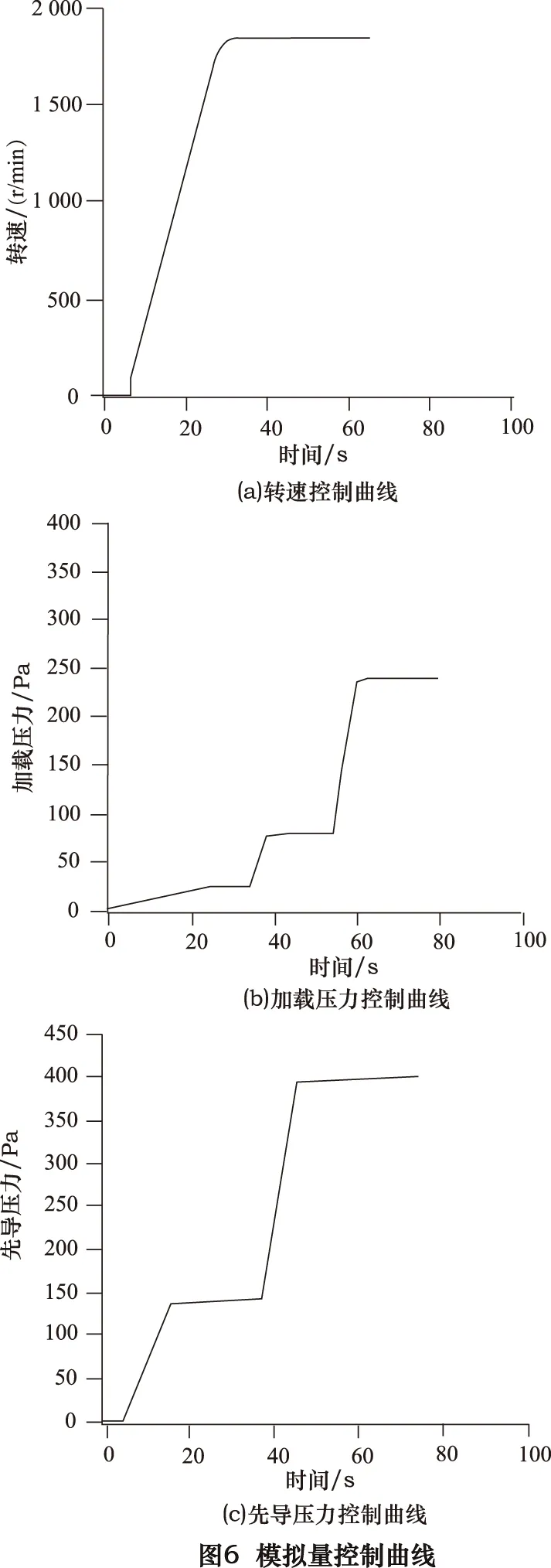

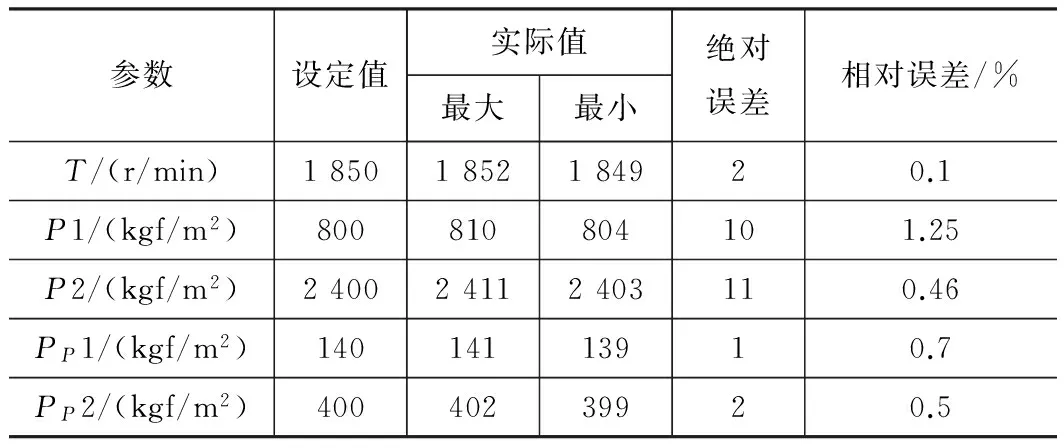

程序中R是从数据库中调用的控制参数,C是实际检测值,二者均为全局变量,二者之差为控制偏差E(值域如图5所示)。a、b、Δ1、Δ2是根据不同控制条件设定的实数。通过交互式处理调整a、b、Δ1、Δ2(a 经过不断地调试与改进设计,高压柱塞泵手/自一体测试平台在企业的专业化生产现场搭建完成。多次调试证实,测试平台的手动测试效果良好,开关量控制响应迅速。下面对测试平台在自动模式下的模拟量控制效果进行分析: 应用反馈控制思路取得的模拟量控制曲线如图6所示。其中,图6b开始的一段压力增加是伴随电动机转速增加而产生的空载压力。图6c是电动机维持在1 850 r/min加载压力维持在80 kgf/m2时控制先导压力获得的曲线。从三条曲线可以看出测试平台能够控制电机转速、加载压力以及先导压力逐渐变化,也能将控制参数维持在某一特定数值。 测试平台在稳态工况下测得的模拟量控制误差情况如表1所示,包括转速T,加载压力P1、P2,先导压力PP1、PP2。将相对误差与机械行业标准JB/T 7043-2006给定的被控参数允许变化范围进行对比,分析发现,满足出厂测试规定的C级精度:转速2%,压力2.5%。也满足型式测试规定的B级精度:转速1%,压力1.5%。此外,先导压力也有较高的控制精度。 表1 模拟量控制误差情况 参数设定值实际值最大最小绝对误差相对误差/%T/(r/min)18501852184920.1P1/(kgf/m2)800810804101.25P2/(kgf/m2)240024112403110.46PP1/(kgf/m2)14014113910.7PP2/(kgf/m2)40040239920.5 基于工控机与PLC联合控制的液压泵测试平台操作简便、响应迅速,提高了液压泵出厂测试的效率和自动化程度。通过分析测试平台的控制精度发现,该种控制策略达到了机械行业标准JB/T 7043-2006规定的B级精度,不仅满足液压泵出厂测试的要求,还可向型式测试平台的研制拓展。总之,该柱塞泵测试平台的控制系统为我国装备制造业的持续健康发展提供支持,也为其他测控设备的研制提供参考。 [1]张海平.实用液压测试技术[M].机械工业出版社,2015:1-3,106-111. [2]白清鹏.国内液压测试技术的现状与发展趋势[J].液压气动与密封,2015,35(1):20-23. [3]周蕾.变量柱塞泵性能测试系统研制[D].杭州:浙江大学,2008. [4]马林森,张文爱,王秀,等. 基于PLC和Visual C#上位机的喷雾测试系统[J]. 农机化研究,2013(7):145-148,152. [5]许敏影,陈寅,谢建伟,等. 计算机辅助液压测试平台的研制[J]. 机电工程,2015(2):228-232,250. [6]中华人民共和国国家发展和改革委员会.中华人民共和国机械行业标准:JB/T 7043-2006[S].北京:机械工业出版社,2006. [7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.中华人民共和国国家标准:GB/T 23253-2009[S].北京:中国标准出版社,2009. [8]Johan Thörn,Lars O Ericsson,Åsa Fransson. hydraulic and hydromechanical laboratory testing of large crystalline rock cores[J]. Rock Mechanics and Rock Engineering,2015,48(1):61-73. [9]Z G Yan,L J Zhou,Z W Wang. Turbine efficiency test on a large hydraulic turbine unit[J]. Science China Technological Sciences,2012,55(8):2199-2205 [10]Zhang Tianxiao,Liu Xinhui.Reliability design for impact vibration of hydraulic pressure pipeline systems[J].Chinese Journal of Mechanical Engineering,2013,26(5):1050-1055. 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Control system’s research of high-pressure piston pump manual-automatic test platform YANG Shangxian①, LI Wenzhuo①, CHAI Yongsheng①, DING Zhaolu①, ZHOU Jing①, JIANG Man①, XIE Yuping①, XU Shangwu② (①School of Mechanical and Automotive Engineering, Yantai University, Yantai 264005, CHN; ②Yantai Eddie Hydraulic Technology Co., Ltd., Yantai 265500, CHN) To meet the operational requirements of 30~40 MPa high pressure piston pump in factory test, a manual-automatic pump test platform based on a industrial PC and PLC joint control is developed. The test platform selects data acquisition card to input and output analog signals and the test data is input to the industrial PC by sensors to conduct analysis and interactive processing and to build a closed loop control system so that a reliable control of motor speed and load pressure is achieved. PLC, switch control card, voltage comparators and manual switches are used to implement manual-automatic control for test status. Field use shows that the test platform is easy to operate and has good stability. Its control precision has reached B precision of machinery industry standard JB/T 7043-2006. high-pressure piston pump; test platform; closed-loop control; manual-automatic *国家自然科学基金资助项目(51405416);山东省科技重大专项(2015ZDJS05002);山东省科技发展计划(2012GGB01251);山东省教育厅科技发展计划(J13LD12);烟台大学研究生科技创新基金(01059) ;TH137;TH-39 A 10.19287/j.cnki.1005-2402.2016.09.013 杨尚贤,男,1990年生,硕士研究生,研究方向为液压技术、机械测试技术,已发表论文2篇。 �茂) ( 2016-05-10) 1609184 控制分析

5 结语