75MW空冷汽轮发电机通风系统设计及试验

史 航,仝世伟,李 勇(. 许昌许继风电科技有限公司,河南 许昌 46000;. 北京北重汽轮电机有限责任公司,北京 00040)

75MW空冷汽轮发电机通风系统设计及试验

史航1,仝世伟1,李勇2

(1. 许昌许继风电科技有限公司,河南 许昌 461000;2. 北京北重汽轮电机有限责任公司,北京 100040)

[摘要]本文在对75MW空冷汽轮发电机通风系统动力源、阻力源详细计算分析的基础上,绘制通风系统网络图并应用Flowmaster软件求解发电机的总风量和各支路风量分配情况。在真机上对发电机进行了总风量的测量试验。通过对比分析表明,试验值跟计算值间计算误差为2.9%。还计算了风速工作特性曲线和电机内各部分的流阻情况,得到电机风扇的运行工作点,验证了计算的准确性,提出了电机运行风量和转速的关系。[关键词]通风设计;风扇;风量;试验

0 引言

一些燃烧效率偏低的大型钢厂和化工厂等高耗能企业,为了提高燃烧效率,满足国家减排要求,需要回收余热,纷纷投建小容量自备电站。由于用户不同,对单机容量要求也不一样,容量从几兆瓦到十几兆瓦不等。本文提及的75MW空冷汽轮发电机就是根据用户提出的容量等级自主开发设计的。由于电机内部所有损耗都需要由空气带走,所以空冷电机的通风系统设计显得尤为重要,空气在电机内部各风路流量分配情况和总风量设计是否合理直接影响到电机的出力,所以在发电机的技术设计阶段,需要计算分析电机的整体通风结构设计是否满足电机出力要求。本文主要对该发电机通风系统设计过程及出厂通风试验[1, 2]数据进行分析,验证通风系统设计的合理性。

1 电机内通风系统设计与计算

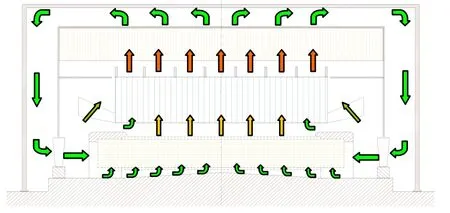

由图1所示,发电机冷却经过风扇加压后分成三路:(1)一路冷却端部线棒,机座端板风道流入铁心背部。(2)第二路进入转子护环下,分成两路风一路流入转子线圈端部,通过端部线圈通风孔和转子槽楔流入气隙中,另一路进入转子本体副槽,并通过转子直线段线圈风道进入槽楔,最后流入气隙中。(3)第三路风经过电机两侧气隙轴向流入,与转子风在气隙混合后,通过定子径向通风沟流入定子铁心背部。最后三路风汇合进入空冷器热交换后,重新流入风扇完成一次循环。

电机内通风系统设计[3-7]可以归纳成两大方面:一方面为电机内动力源的确定,另一方面就是阻力源的确定。

首先电机内部动力源就是电机内部风扇,由于汽轮发电机是有汽轮机拖动的恒转速负载,转速为3000r/min。电机内部压力源的工作点是恒定的。电机风扇压力的确定除了和自身转速有关还和叶片数量、风扇叶型、安装角度、风扇内外径尺寸有直接关系。如图1所示,位于转子上的为电机的叶片共23只。有了以上设计和安装参数就可以计算得到电机在额定转速时的风扇特性曲线,可以用一条抛物线表达式表示:

图1 电机内部风路结构示意图

图2 结构示意图

其次是电机内部阻力源的确定。此参数的确定是根据大量的实验数据确定了适合电机内部结构下不同位置的风阻系数,需要指出的是我们只计算电机内部的局部阻力系数。流体在电机中流动虽然还有沿程阻力系数,但这部分系数占局部阻力系数的很小一部分可以忽略不计。局部阻力系数公式可以简单地归纳为:

式中:P为局部压力损失;Z为该位置处的流阻,其值与过流面积、形状等有关;Q为流经该位置处的流量。

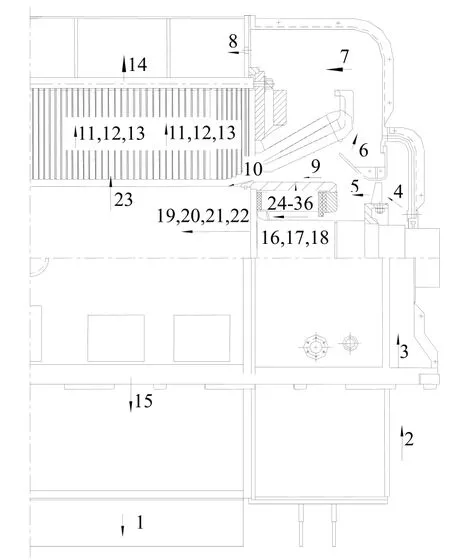

根据此公式我们可以得到电机内部各不同位置处的流阻大小,把各不同位置处流阻进行合理的串联和并联就可以得到电机内部的流动阻力分布关系。阻力系数在电机内部的位置如图3所示。

由图3可知电机内部阻力系数的确定,提炼出冷却空气在电机内部流通路径中,阻力最大的位置,即图3中用数字标识出的位置。这些位置往往都是流通路径中有流体流动方向改变,或流通路径变截面的位置。这些位置的存在会造成流体流动阻力的明显增加。因此,我们只要将电机内部每个支路关键位置的主要流阻Z计算出来,将这些流阻根据实际流动的串并联关系,配合计算出来的电机风扇特性曲线,就能求解得到电机内的总风量和支路风量。

图3 发电机内部各位置阻力系数的提取

2 电机总风量的确定

电机通风系统的设计与计算的最终目的是获得电机的总风量与电机内部的总损耗的匹配。当电机总功率和效率确定后,电机损耗是确定的。由此可以计算出电机内部所需要的最小总风量,因此,电机通风设计就是设计出合理的通风结构使电机内总风量,能够充分并均匀带走电机内部各位置损耗,使总风量不至于过大或过小。

根据第1节得到的电机风扇特性曲线和公式2,可以确定电机的动力源和阻力源,把这两部分联立起来求解,计算出电机额定运行时的总风量,如图4所示。

图4中Z1~Z10和H1是我们从图3提取出的电机内部的阻力源,风扇和转子压头为电机内部的动力源。从图4中可以看出各阻力源之间既有串联又有并联还有混联关系,求解比较复杂。所以我们计算可引入流体计算软件FLOWMASTER进行求解分析。主要运用软件中DL元件、Fan风扇元件、P压力给定元件。

DL元件边界条件给定:DL元件根据图3位置一一对应,搭建出电机内部通风系统的阻力分布网络图,再对各个DL元件进行赋值,主要赋值数据为各位置的通流面积、阻力系数。其中阻力系数的给定参照了大型发电机通风系统电指计算公式,这里就不再赘述。通过DL元件边界条件的赋值我们可以计算得到式公式2中的Z值,这样流体在电机内部流动时的压力降,仅是流量Q的函数。

图4 电机内部通风系统示意图

Fan风扇元件边界条件给定:风扇元件为发电机的动力源,除了赋值式(1)电机的风量与压力的关系外,还要对风扇的转速、风扇的内外径尺寸进行赋值。

P压力元件边界条件给定:压力元件主要设定流体的工作压力为1bar,流体的物理特性给定为50℃的空气。

这样风扇Fan的压力升函数(式1),和DL元件中压力降的函数的自变量都是流量Q。软件就可以通过迭代的方式求解出电机的总风量和各支路风量。计算结果如下:

图5 电机内部通风系统FLOWMASTER求解图

由于电机轴向结构是对称的,两侧都有轴流式风扇进风。为了简化计算,我们仅计算电机一侧的风路,得到了电机的总流量和支路流量。

从图中我们可以看到电机经过左侧风扇后,分成

表1 电机内部的总流量和支路流量 m3/s

3 电机内部通风实验

三个支路进入电机内部,风别为定子端部、定子通风沟,和转子中。由图5我们可以得到如下结果:

(1)总风量Q=13.71×2=27.42m3/s;

(2)各风区的风量见表1。(按半个电机计算)。

为了验证我们开发的机型是否满足设计要求,我们出厂的机型除了进行必要的出厂型式试验外,还要进行通风实验,验证通风设计是否满足电磁损耗设计要求。

电机总风量的测定主要,选择三个工况运行:

第一工况为转速在750r/min时测量,此工况为纯机械运行,电机不加任何励磁,没有电流输出。主要是对电机轴承振动情况和密封瓦密封性进行检查,确保电机在低转速下能够安全运行。此工况下可测量一组电机的总风量。

第二工况为转速在1500r/min时测量,此工况为纯机械运行,电机不加任何励磁,没有电流输出。主要是对电机轴承振动情况和密封瓦密封性进行检查,确保电机在低转速下能够安全运行。此工况下可测量一组电机的总风量。

第三工况为汽轮发电机的额定转速3000r/min下测量总风量,此工况发电机为短路运行状态,将发电机输出电流调整为额定电流。此时,整个通风系统会带走电机内部损耗。冷却空气会被加热,这也是上述计算中给定空气温度为50℃的原因。

实验测量电机总风量时主要选用了热球风速仪为测量仪表。主要对发电机的总出风风速进行测量。由于测量仪器需要正对空气来流方向进行测量。故需要通过地坑引流将电机的出风引致同一速度方向进行测量,底坑中风道的引风长度大约是电机出风口长度的4 到5倍。

图6 电机总风量测量

电机总风量测量如图6所示。实验在每种测量工况下,测量风筒出风口处三组流速值,然后再求取平均值,然后将速度平均值乘以出风口面积可得到不同工况下的电机的总风量测量值。实验结果见表2。

由表2试验数据可知,发电机额定转速3000r/min的情况下,计算值满足设计要求,试验测量总风量为26.6m3/s。计算总风量为27.42m3/s。计算值与试验值吻合,计算误差为2.9%。分析计算误差原因主要有两个方面:(1)忽略了电机内部的沿程阻力产生的压力损耗。(2)在计算电机内部局部阻力产生的压力损耗时,忽略了其中较小的局部阻力损耗。

另外,根据表2内容还可以看到电机内的总风量与电机的转速成正比关系。在今后的总风量测量中可以用测量750r/min和1500r/min转速下的数值,反算工作转速3000r/min下的总流量,用反算值和实际测量值可以判断整个机组在3000r/min转速下,发电机下方风斗及地坑下风道内是否存在漏风现象,而造成额定转速下实际测量值不准确的情况。

表2 实测数据

4 结语

本文应用Flowmaster软件求解发电机的总风量和各支路风量分配情况,并在真机上对发电机进行了总风量的测量试验,通过对比分析表明试验值跟计算值间计算误差较小。同时计算了风速工作特性曲线和电机内各部分的流阻情况,得到了电机风扇的运行工作点,计算得到了额定运行转速下电机的总风量,并用试验的方法进行测量,验证了计算的准确性,总结出电机内的总风量与电机的转速成正比关系。

[参 考 文 献]

[1]XiongY.F., Lequoc,S.. Adaptive Control of a Synchronizing Servo-System [J]. SAE Technical Paper Series, 1992: 1-5.

[2]骆涵秀. 试验机的电液伺服控制系统[M]. 北京:机械工业出版社, 1991: 36-37.

[3]丁舜年. 大型电机的发热与冷却[M]. 北京: 科学技术出版社, 1992: 4-5, 211-213, 108-230.

[4]廖毅刚. 150MW级空冷汽轮发电机通风系统的计算和模型试验. 东方电气评论[J]. 2007: 9, 7-12.

[5]李伟力, 李勇, 杨雪峰, 顾德宝. 大型空冷汽轮发电机定子端部温度场与流体场的计算与分析[J].中国电机工程学报, 2009, 29(36): 80-87.

[6]朱自强, 等. 应用计算流体力学[M]. 北京: 北京航空航天大学出版社, 1998: 2-5.

[7]王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京: 北京清华大学出版社, 2004: 1-12, 119-123, 31-78.

史航(1978-),2001年7月毕业于吉林大学机械制造及自动化专业,现从事兆瓦级风力发电机组研发、工艺技术,工程师。

审稿人:安志华

75MW Air Cooled Turbo Generator Ventilation System Design and Test

SHI Hang1, TONG Shiwei1, LI Yong2

(1. Xuchang XJ Wind Power Technology Co., Ltd., Xuchang 461000, China; 2. Beijing Beizhong Steam Turbine Generator Co., Ltd., Beijing 100040, China)

Abstract:On the base of detailed computation and analysis of the power source and resistance source of 75MW air cooled turbo generator ventilation system, this paper draws ventilation system network graph and applies Flowmaster software to calculate the total air rate and each branch’s air flow distribution. Besides, it carries out measurement test of generator’s total air volume on a real machine. Through the contrastive analysis, the deviation between the calculated value and the test value is 2.9%.Moreover, the paper also gets the operating point of generator’s fan by calculating the wind performance curve and the flow resistance of generator’s each part inside, thus proving the calculation’s accuracy and making the relation between the generator’s operating wind volume and rotation speed clear.

Key words:ventilation design; fan; air volume; test

[作者简介]

[收稿日期]2015-06-30

[中图分类号]TM311

[文献标识码]A

[文章编号]1000-3983(2016)01-0031-04