电厂冷风管道振动现象的分析及改造措施

周云龙,吴 雪,杨 宁

(东北电力大学 能源与动力工程学院,吉林 吉林132012)

电厂冷风管道振动现象的分析及改造措施

周云龙,吴雪,杨宁

(东北电力大学 能源与动力工程学院,吉林 吉林132012)

摘要:针对某电厂锅炉冷一次风道的振动问题,通过对流场进行模拟并结合现场的实际情况,分析故障是由冷风管道入口截面扩张引起的涡流、弯管处造成的涡流及二次流等问题所引起。提出了消除振动的方案:入口处加装整流格栅;改变弯管角度。对改造后的风道流场进行模拟,分析其结果明显优于改造前。对改造前后的风机进行振动测试试验,振幅明显减小,验证了采用装置的合理性。

关键词:风道;振动;数值模拟;消振;导流板

火力发电厂可能发生振动的设备有很多,如送引风机、烟风道、汽轮机、发电机、各种泵阀等[1]。其中冷风道系统的振动直接影响锅炉运行,而某些运行多年的锅炉,其冷一次风道存在不同程度的振动,影响着电厂的安全运行[2]。根据不完全统计,全世界每年因管道振动而造成的经济损失高达数百亿美元[3],而我国这类事故也造成了巨大的损失。冷一次风道是指从送风机入口开始,到锅炉本体空气预热器为止的管道。由于电厂空间的限制,冷风管道的布置较为紧凑,风机出口有多个变径、等截面弯头、变截面弯头、关闭挡板风门等,如果设计不合理很容易产生共振和强涡流区引起风道的强烈振动。为了解决这种普遍的问题,很多电厂选择在风道外部加装肋片、内部加装支撑杆、弯道加装导流板等方式[4]。以上消振措施虽然在一定程度上可以降低或减小风道系统的振动,但在改造方案的制定及施工过程中,如何更有效的通过加装肋片、导流板等措施来尽可能的降低风道系统的振动仍然是设计人员研究的重点与难点。

锅炉冷风道振动的研究在国内起步较晚,由于国内某些电厂发生了有关振动的破坏,才引起了某些单位的重视,如一些高等院校、大型锅炉厂、电站和电力试验研究所等。吕明、刘新宇[4]结合工程实际探讨在烟道内部加装支撑杆。谢振华、周艳荣[5]对弯管内部加装导流板进行了优化研究。王欣、郭小明、张辉等[6]对烟风道内部的加固肋进行了计算分析。上述研究均是从工程实际的角度出发进行的分析,从已发表的文献上看,很少有将数值模拟与工程实际相结合的研究,仅有白湘[2]对锅炉的冷风道进行了二维流场的数值模拟,并在风道内部相应部位加装了导流板。本文结合电厂现场振动的实际情况对电厂的冷一次风道进行了三维流场的模拟分析,根据优化前后的模拟得到最终优化方案,并对方案结果进行试验,对比验证方案的可行性。

1电厂情况简介

某发电厂2×300 MW燃煤供热机组采用上海锅炉厂制造的 SG-1025/17.5-M881型亚临界压力中间一次再热控制循环汽包炉,配用5套中速磨冷一次风正压直吹制粉系统。一次风机为成都电力机械厂制造的GG24043型单吸离心风机,采用入口导叶调节出力,主要设计参数:风量为227 196 m3/h(63.2m3/s);全压为15.9 kPa;轴功率为1 149.4 kw;设计全压效率为84.5%;风机转速为1 469 rpm。

自投产后,两台机组的冷一次风道系统存在剧烈的振动现象,长期剧烈振动导致风道及膨胀节多处撕裂,加强筋板脱落等问题。振动现象发生后,曾经采取过一些措施,如:加固风道基础,通过增加加强筋提高风道刚性,在风机出口扩散流道内加装导流板等,经实际运行发现消振效果不大。由于风道刚性增大导致空预器连接处出现裂缝,漏风严重,影响到设备的安全、稳定运行。

2冷一次风道系统振动原因

风道系统发生振动的原因有很多方面,而主要原因有以下两点:一是机械干扰源(如轴承、转子的不平衡、原动机等)引起的振动;二是流体诱发的振动。根据现场一次风机运行情况分析,可以排除机械干扰源诱发风道振动,分析认为流动不稳定和风机入口内流动不稳定是诱发冷一次风道振动的主要原因。

2.1流体诱发振动的机理

流体之所以会诱发振动,是由于流体本身运动的不稳定性。具体的说,就是流动参数(如压力、流速)出现了脉动,流体的脉动主要是因为流动过程中有旋涡产生。旋涡中有一个低压区,旋涡的不断发生和脱落,就会使流体相接触的固体壁面受到交变力的作用,如水流过桥墩,风吹过电线,就会在桥墩和电线后面出现旋涡,其结果轻则产生噪声,重则出现振动。

一般而言,较小的流体脉动只会产生噪声,而当脉动较大,或者脉动并不是很大,但其脉动频率与设备的固有频率或设备内气体的声学固有频率相近或成整数倍而发生共振时,强烈的振动就会发生。系统产生共振后,将引起强烈的振动、噪声,系统中的部件就会形成疲劳断裂、变形以及磨损等。

2.2风道内流动不稳定性诱发振动的原因

流道内流动不稳定的原因主要有:管道截面扩张引起边界层分离产生旋涡;弯头处内、外径处曲率变化造成速度分布不均匀产生二次涡;风道内支架和阀门对流动干扰产生旋涡;气流紊流脉动和管道中气柱共鸣等。

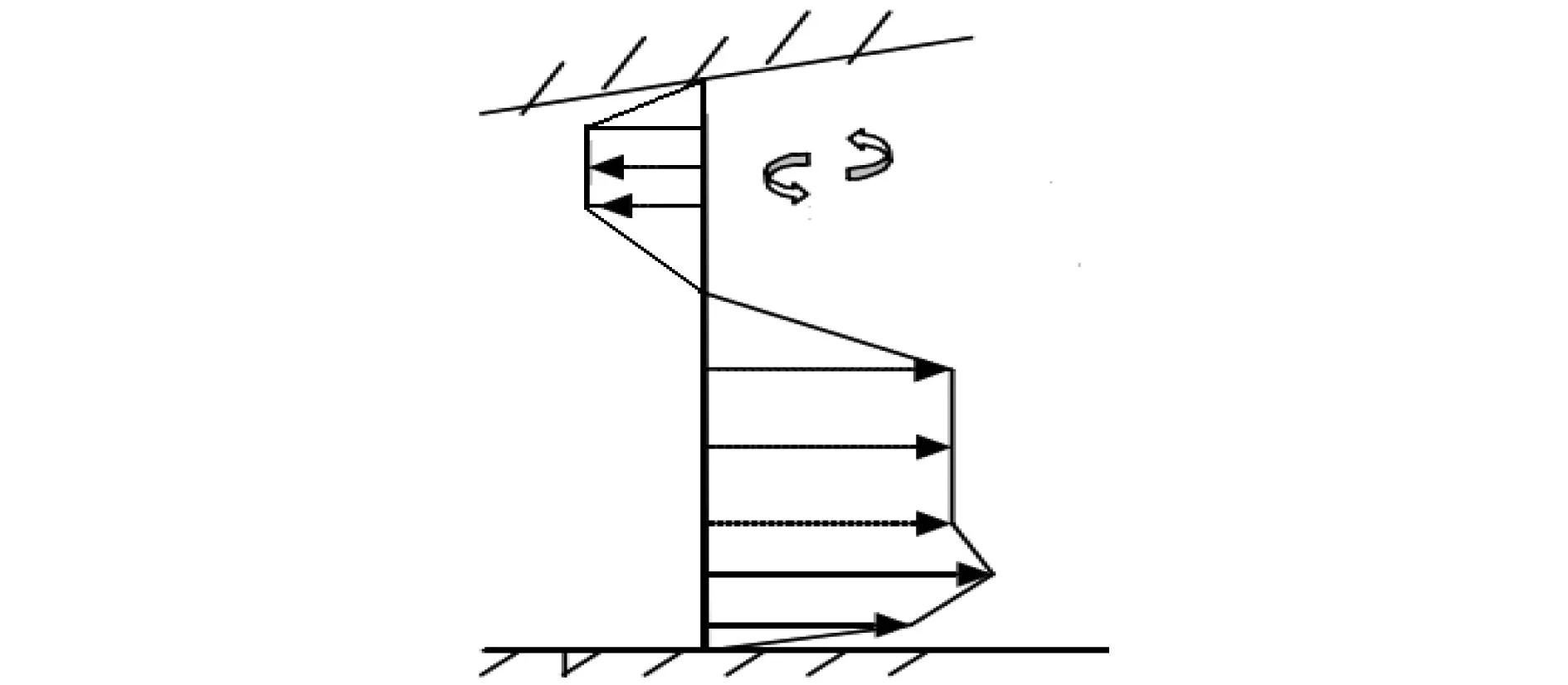

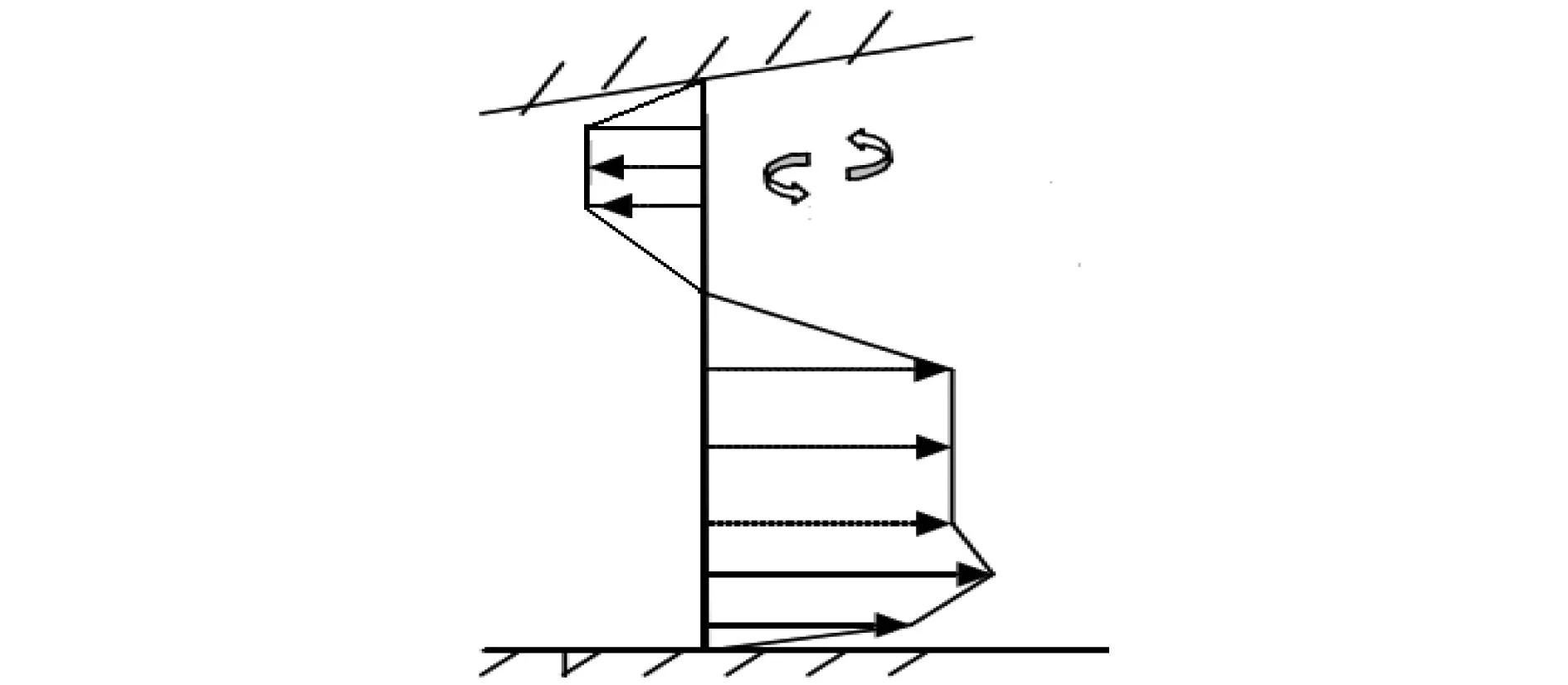

图1 管道扩张产生涡流

图2 弯头双螺旋流引起的截面速度不均

管道截面扩张引起涡流是由于流体从较小直径的管道流向大直径的管道时,流体惯性使它不能按照管道的形状突然扩大,而是离开小管后逐渐的变大。在一定的流速范围内,气流会在扩张壁面附近出现逆压梯度区,发生主流与壁面分离现象(边界层分离现象),形成旋涡,并不断被主流带走,形成旋涡区,由于旋涡的存在产生很大的摩擦损失,使流动阻力增加,如图1所示。

从图2可以看出弯头引起涡流和二次流是由于一方面在气流流过弯管时,内侧的压力低流速高,而外侧的压力高流速低,会在弯管内侧形成一个分离区,产生涡流。另一个方面,弯管区域由于流体质点离心力不平衡,会在截面上产生双旋涡形的二次流动,叠加在沿轴线的主流流动上[7]。

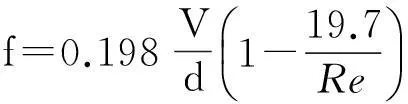

气流流过风道内的支柱和阀门产生涡流是由于风道内的支柱和阀门对气流的干扰,将在支柱和阀门后边产生旋涡,旋涡的发生频率与气流的速度V和支柱或阀门的特征尺寸d有关,可由泰勒和瑞利提出的经验公式计算:

(1)

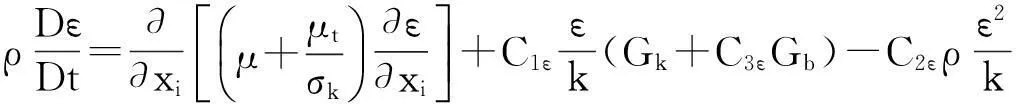

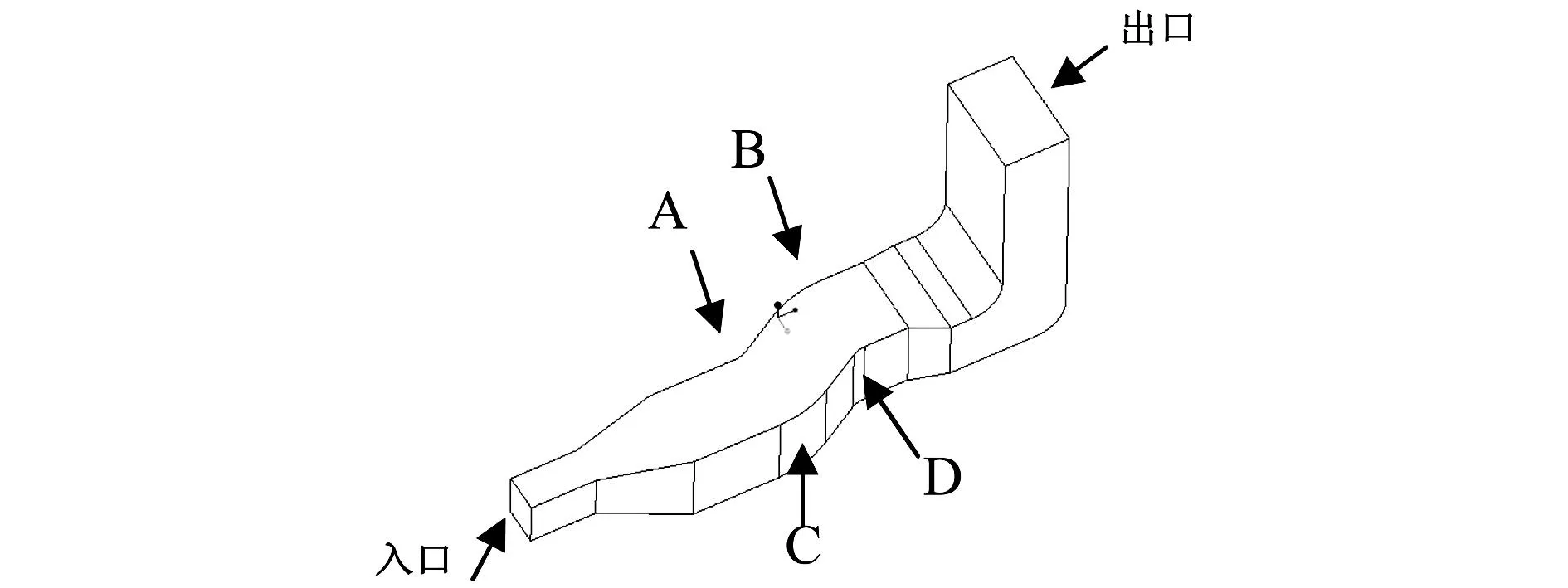

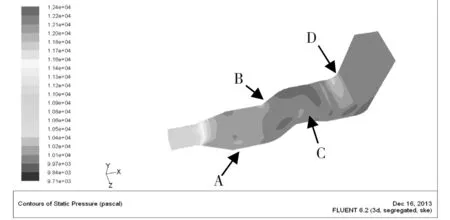

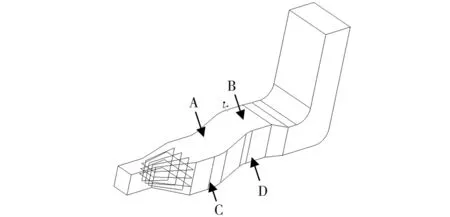

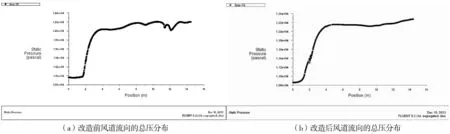

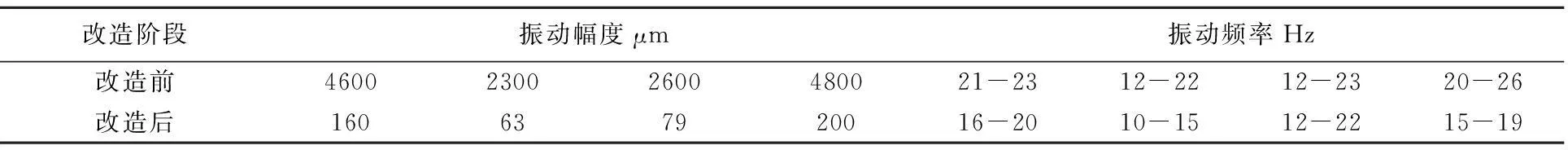

上式适用于250 3冷风道三维流场数值模拟及方案优化 3.1模型的建立及网格划分 风道内的流动是三维湍流问题,基于湍流的复杂性,一般需要选择合适的湍流模型。由于风道内部存在回流,并且计算区域较多,本文采用最广泛、最有效的标准k-ε湍流模型。标准k-ε模型的湍动能k和耗散率ε方程为如下形式: (2) (3) 在上述方程中,Gk为平均速度梯度引起的湍动能;Gb为浮力影响引起的湍动能;Ym为可压缩湍流脉动膨胀对总的耗散率的影响。 图3 改造前风道流场物理模型 图4 改造前空气流速测量值与模拟值对比图 在Fluent中,作为默认值常数C1ε=1.44,C2ε=1.92,Cμ=0.09,湍动能k与耗散率ε的湍流普朗特数分别为σk=1.0,σε=1.3。 由图3分析得出,冷一次风管道沿轴线为非对称布置,所以计算采用三维数值模拟更加的合理。计算区域模型采用Pro/E构建三维实体模型后导入CFD前处理软件Gambit生成计算网格。网格模型的入口采用速度入口,出口采用压力出口,划分的网格数为996 632。本文已进行的网格无关性验证,在模拟了网格数分别为564 369、756 243、996 632、1 034 925的四组模型后,选取了网格数为996 632,其网格的质量及计算量最优。 数值分析选择连续相模型及显示差分格式,采用Simple算法。入口边界条件采用速度入口边界条件,根据风机出口质量流量计算速度给定;出口边界条件为压力出口,根据空预器入口压力给定;壁面边界条件为无滑移壁面。 3.2模拟结果可靠性分析 本文运用皮托管测试现场流体流动方向上所选取的100个测点。在测试的过程中,皮托管满压孔需要对准气流的方向,感应头的水平线应该与气流方向一致,偏斜的角度上下不超过12度。运用皮托管得到的空气动压力数值,利用公式(4)计算数值,从而计算出测点的速度。 (4) 式中,各项物理含义为:ΔPi为动压力;k为修正系数,在标准的皮托管中 k=1;g为重力加速度,N/m2;γ为被测流体的重度,N/m3。 将改造前风道流场模拟结果中的100个测点的模拟速度导出并与现场测量计算得到的数值相对比得到的结果如图4所示。 从图4中可以看到改造前风道流场模拟结果的空气流速与现场实际测量值之间最大的差距不大于5%,所以可以证明模型的可靠性。 3.2改造前风道流场分析 图5 改造前风道流场压力分布 由图5分析得出改造前的流场压力分布很不均匀,A、B、C、D四处尤为明显,其压力在此处发生了突变,而这四处位置分别为风道入口的扩散区域、风道的S型弯道区域和90°弯角区域。由图3可知风道入口扩散区的变截面管的水平方向两侧扩展角为14.75°,风道下壁面垂直方向扩展角为17.57°。此处扩展角过大,气流通过时会产生较大的能量损失,并产生旋涡,造成流动不稳定引发管道系统振动。而S型弯道和90°弯角分布紧凑,弯角很大,很容易产生振动。 在冷一次风道内X、Y、Z方向不同位置依次选取特征界面来观察流场情况,如图6所示。X轴向选取了X=1.735、2.885、4.025、6.33、7.77、8.77、10.29、11.35、12.31这9个断面,分别位于风道入口的扩展段前、中、后部,中间断的“S”型来回弯前、中、后部,90°弯角前、中、后部;Z方向选择了Z=-0.3;压力分布Y方向选择了Y=1.722、2.513;速度分布Y方向选择Y=1、2.513。 图6 改造前风道截面流场分布图 图7 改造后风道流场物理模型 由图6风道内截面的静压分布和速度分布可以看出A、B、C、D四个区域流场情况近似相同,它们存在较强的涡流区域,导致流场通流面积大大减小,故这些位置需要进行优化改造。主要优化措施为改变S区域角度及弧长,取最优方案;在入口扩散处加装整流格栅,优化此后的流场。 3.3风道流场优化方案分析 图7为改造后的模型图,将图3中S弯的A、B、C、D四个曲面改为图7所示的曲面。四个曲面原角度A、D为150°,B、C为30°,现在角度均改为158.96°。曲面弧长变B、C为4 000 mm,A、D为2 000 mm。改变后两个S弯分布的距离增加,中间直线距离加长。在风道扩散区域加装整流格栅,一般情况下风机的出口距离较短,存在着较强的扰动,会使后续流动形成一定的涡流;并且扩散区域的截面积变化较大,也会影响后续的流场。在扩散区域采用整流格栅的方法减小管道截面上的横向流和流场畸变度旋转的涡流消失,以形成稳定的流动[8]。加装的整流格栅由于风道截面尺寸的变化,格栅板之间的间距采用等间隔法。 结合图6和图8可以看出,改造后的流场分布更加均匀,A、B、C三处涡流区域均已消失,D处也得到了改善,明显优于改造前。 图8 改造后风道截面流场分布图 图9是改造前后风道流向(Y=1,Z=-0.3)的总压分布。可以看出改造前的流场压力在6m到16m之间波动频繁,而改造后的压力值趋于平稳,故改造后的流场流动更加均匀。 图9 改造前后风道流向的总压分布 表1数据是对风道振动较强的4个点进行风道改造前后振动频率与幅度的测试试验数据。 表1 改造前后振点频率及幅度测试数据 由表1中可知改造后测试各点振动幅度以及振动频率均有所减弱,所以改造后的风道能够达到生产安全的标准。 4结论 (1)通过对锅炉冷一次风道三维流场的数值模拟,分析得到振动原因和需要优化的部位,分别为风道入口扩散区域,风道S弯区域。 (2)针对不同振动部位制定优化方案,对方案模型进行三维流场数值模拟,对比模拟结果选择最优方案。 (3)对改造前后的冷一次风道振动最强烈的四个位置进行测量,得到改造后的风道符合安全运行的需要。 参考文献 [1]刘亚,袁益超,张晋.大容量锅炉尾部烟道空气动力场研究[J].能源研究与信息,2010,9(1):29-33. [2]白湘.锅炉冷风道的流场分析与减振节能措施研究[D].重庆:重庆大学,2006,01-23. [3]M.P.Paidoussis.Pipes conveying fluid:A model dynamical problem[J].Journal of Fluids and Structures,1993(7):137-204. [4]吕明,刘新宇.锅炉脱硫系统尾部烟道中内撑杆的振动探讨[J].电力建设,2005,14(26):24-29. [5]谢振华,周艳荣.90°方截面弯管内加装导流板的优化研究[J].应用基础与工程科学学报,2009,16(4):566-571. [6]王欣,郭小明,张辉等.火力发电厂烟风煤粉管道加固肋设计计算分析[J].电力科学与工程,2006,8(3):7-20. [7]张智达,张春阳.基于CFD方法的锅炉冷风管道振动原因分析[J].东北电力大学学报,2010,30(6):1-4. [8]郭连山,高龙,刘寅.通风空调工程用整流格栅的应用探讨[J].科学信息,2007,9(17):120-121. Power Plant Cooling Pipe Vibration Phenomenon Analysis and Improvement Measures ZHOU Yun-long,WU Xue,YANG Ning (Energy Resource and Power Engineering College,Northeast Dianli University,Jilin Jilin 132012) Abstract:In this paper,research for the vibration of the cooling pipe in the boiler,by simulating the flow field and combined with the actual situation of the scene,analysis of the fault is made caused by the eddy current of the inlet cross section expansion,the vortex and secondary flow of the bend pipe in the cooling wind pipe.Put forward the vibration solution:Add rectifier grille in the inlet cross;change the bend angle and equipped.Simulation the air duct flow field of after transforming,analysis of the results is better than before.Vibration test of the fan before and after modification,the amplitude decreased greatly,verified the rationality of using device. Key words:Air channel;Vibration;Numerical simulation;Eliminate vibration;Diversion board 中图分类号:TP29 文献标识码:A 文章编号:1005-2992(2016)01-0041-06 作者简介:周云龙(1960-),男,吉林省扶余市人,东北电力大学能源与动力工程学院教授,博士,博士生导师,主要研究方向:液-固两相流. 收稿日期:2015-09-12