液压机主缸缸体导向块裂纹修复

王勇

(太原重工股份有限公司 技术中心,山西 太原 030024)

液压机主缸缸体导向块裂纹修复

王勇

(太原重工股份有限公司 技术中心,山西 太原 030024)

采用焊接方式对液压机主缸缸体导向块裂纹进行修复,较好地解决了生产实际问题,节约成本。在修复时采用碳弧气刨对缺陷处清除,并给出了焊接工艺和方法,取得了良好效果。

液压机;主缸;裂纹;修复;焊接

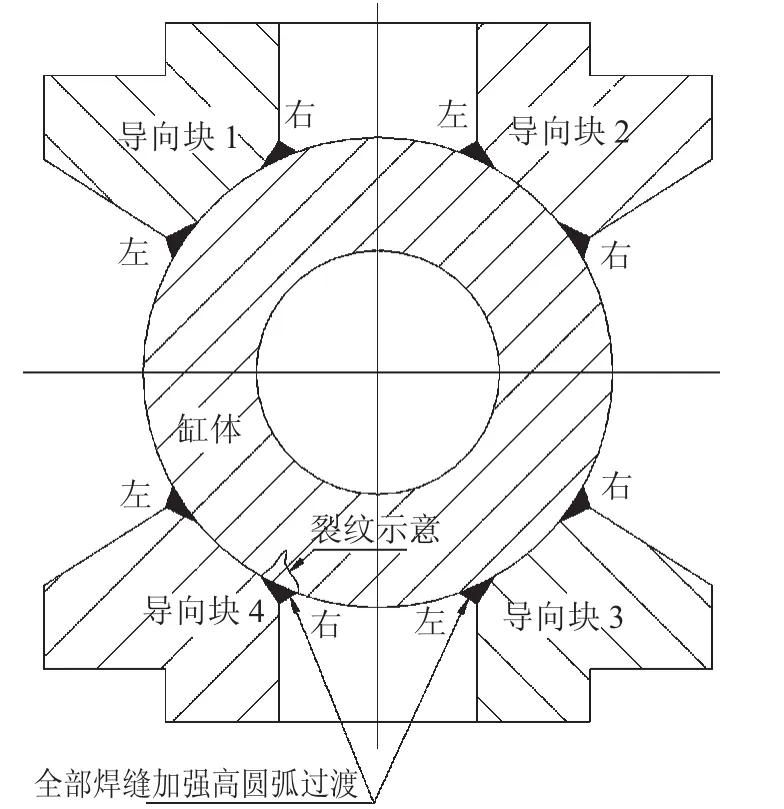

液压机主缸缸体材质为20MnMoNb,焊接消除应力退火后,一件导向块1与缸体连接处开裂后已修复完成,另三件导向块相关位置相继开裂。经过打止裂孔和加工裂纹后,发现导向块2、3、4与缸体连接处的母材上均已出现沿与径向呈45°方向的通长裂纹。部分开裂严重导向块周边的三边均存在裂纹,如图1所示。

图1 缸体裂纹位置

1 修复方案选择

新制造一个缸体需耗时数月且费用高,影响交货周期,因此只能考虑修复。焊接修复是传统修复方式,易操作,耗时短(不到一个月),费用低。最终决定采用焊接方式对裂纹进行修复。

2 修复工艺

2.1 缺陷清理

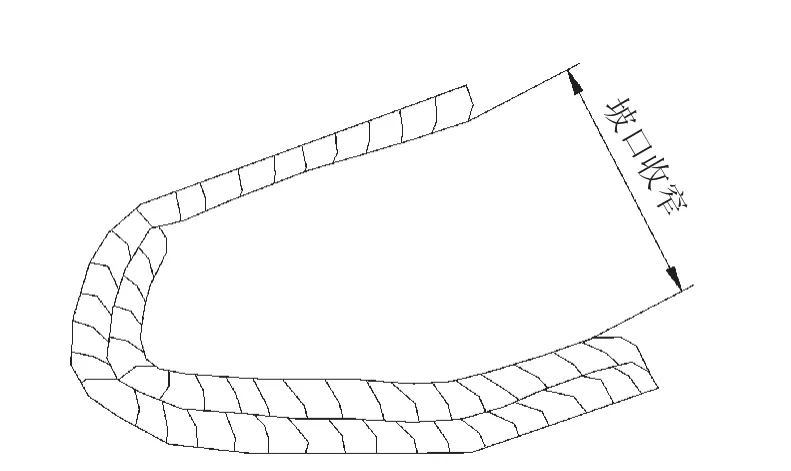

先对裂纹缺陷处通过加工办法进行局部清除。在此基础上,由焊接人员采用碳弧气刨的方法进行进一步清除,焊接区域坡口示意图如图2所示,坡口最大深度约230mm,开口宽度最大约90mm。必要时将干涉的筋板去除,去除筋板后及时使用临时拉撑固定。

图2 焊接区域坡口示意图

采用碳弧气刨清理缺陷前,先将缸体架起,采用火焰加热方法先从内部加热修复区域,至温度≥200℃后再增加外部火焰加热,至温度250℃~300℃。要求三个导向块在返修过程中始终达到温度要求;使用碳弧气刨清除三个导向块的裂纹时顺序应尽量跳开。裂纹清除完成后包裹石棉布保温。将返修区域母材缺陷表面进行无裂检查。在此过程中,操作者先清除至无裂纹后通知质量监督员进行核实,然后再检验确认。检查时采用肉眼和放大镜进行观察,然后用气割枪火焰对待查区域进行烘烤,目测有无细微裂纹。确认无缺陷后,用砂轮将待焊区域打磨出金属光泽,去除渗碳层,消除焊接死角。无法打磨区域采用风铲将氧化皮和挂渣等全部清理干净。

2.2 焊接

2.2.1 预热

采用氧丙烷火焰,对缸体内外侧进行均匀加热,使其整体温度不低于200℃,同时重点加热修复区域(含坡口两侧各100mm)至230℃~250℃,缸体周边采用石棉布包裹保温。

2.2.2 焊接材料及焊接规范

打底:混合气体保护焊 E71-T5 Φ1.2 I=180~200A U=26~28V,混合气为20%CO2+80%Ar,气体流量:15~20 L/min。

填充及盖面:混合气体保护焊E71-T5 Φ1.2,I= 220~240A U=28~30V,气体流量:15~20 L/min。

气保焊无法施焊的区域采用J507焊条进行手工电弧焊接,ø4.0,I=120~150A,焊条使用前必须经350℃烘焙1h,并放入保温筒,随用随取。使用焊条焊接部位必须做好记录。

2.2.3 焊接方式和操作方法

焊接时首先对坡口狭窄处采用手工电弧焊进行打底和填充,然后用气保焊将坡口两侧母材进行过渡施焊,使其尽量呈有规则的“U”型,最后再进行合口焊接。焊接采用小规范,短弧操作,采用断续退焊的方法,多层多道焊,每道焊缝的引弧和收弧错开,不得小于30mm,收弧时要填满弧坑。及时检查焊缝外观,发现缺陷要及时清除缺陷后再继续焊接。坡口填充完成后,其两端面采用碳弧气刨的方式进行清除后补焊。控制层间温度≥200℃,层道锤击,锤击后使焊缝出现麻点效果。

焊接过程中,每班由带班人员负责,详细填写好实时温度情况、每层的焊接方法(气保焊和手工焊)、焊接规范(电流I、电压U、气流量)、焊缝锤击情况、焊缝质量情况。同时交接班时需对记录签字确认,质量监督员随时抽查。

所有返修坡口整体填充至总坡口深度1/3时,检查外观,合格后石棉布包裹。

2.2.4 后热处理

加热区域同预热区域,温度≥350℃,保温6h,进行后热消氢处理。

2.2.5 退火

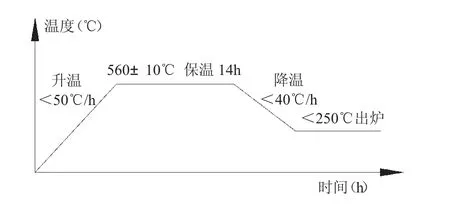

继续焊接,填充坡口总深度2/3(约距盖面50mm~60mm深),进行中间炉内退火,退火曲线如图3所示。

图3 缸体退火曲线

2.2.6 填充和盖面

退火完成后250℃出炉,进行剩余焊缝的填充和盖面。盖面完成后的加强焊缝全部打磨圆弧过渡。

2.2.7 进行二次退火

热处理工艺同上。

3 修复检查

焊缝交检,进行表面磁粉探伤(按照EN1291-2002标准)和超声波探伤(按照EN1714-2002标准)检查,判定缸体导向块修复后为合格件,符合图纸技术要求。

4 结论

在现场经过一年的使用,设备运转正常,性能完好,采用焊接方式在短时间内成功修复,节约成本,较好地解决了生产实际问题,是较经济的处理方式。

[1]陈保国.焊接技术[M].北京:化学工业出版社,2007.

[2]薛松柏,栗卓新,朱 颖,等.焊接材料手册[M].北京:机械工业出版社,2006.

[3]王长忠.高级焊工工艺[M].北京:中国劳动社会保障出版社,2010.

[4]殷树言.气体保护焊工艺基础[M].北京:机械工业出版社,2007.

[5]吕 军.薄壁铝合金模锻件超声检测及评价[J].金属加工,2010,(5):73-74.

[6]王 宝,宋永伦.焊接电弧现象与焊接材料工艺性[M].北京:机械工业出版社,2012.

[7]张丽生,程晓燕,冯素英.焊接应力和变形的分析与探讨[J].现代焊接,2010,(3).

[8]王晋生.30MN水压机柱塞拉伤表面补焊新工艺[J].锻压装备与制造技术,2011,46(5).

[9]窦宝东,田晨光.压力机飞轮主轴的一种修复方法--堆焊法[J].锻压装备与制造技术,2012,47(6).

Repair of guide block crack in master cylinder for hydraulic press

WANG Yong

(Technology Center of Taiyuan Heavy Industry Co.,Ltd,Taiyuan 030024,Shanxi China)

The welding method has been adopted to repair the guide block crack in master cylinder for hydraulic press,which can solve the actual productionproblem and save the cost.The defects have been removed by use of carbon arc air gouging.The welding process and method have been put forward,which obtains good effect.

Crack;Repair;Welding

TG315.4

B

10.16316/j.issn.1672-0121.2016.01.007

1672-0121(2016)01-0031-02

2015-06-26

王 勇(1984-),男,工程师,从事锻压设备研发设计。E-mail:tzdyswy@tz.com.cn