在线能耗评价系统在天然气净化厂的应用探讨

李劲 余宗财夏太武 刘启聪 李洋

在线能耗评价系统在天然气净化厂的应用探讨

李劲1余宗财2夏太武1刘启聪1李洋1

(1.中国石油西南油气田分公司天然气研究院;2.中国石油西南油气田分公司川中油气矿)

天然气净化厂处理规模大、工艺技术复杂,其能耗约占整个天然气开发过程总能耗的30%,能耗评价的准确性和及时性对天然气净化厂节能降耗意义重大。通过对天然气净化过程的探讨,提出了建立一种在线式能耗评价系统的方法和步骤。利用该系统可以方便地分析天然气净化厂装置设计能耗、理论能耗、实际运行能耗的差别,为企业开展节能降耗改造提供依据和支撑。

能耗评价;能耗指标;评价指标;节能

天然气净化厂一般包括脱硫、脱水、硫磺回收、公用工程和辅助生产装置五个系统单元。其中,脱硫技术主要采用胺法;脱水技术主要采用三甘醇脱水;硫磺回收采用克劳斯法等。由于天然气净化厂的处理量大,处理工艺复杂,其能耗约占整个天然气开发过程总能耗的30%。加之现役装置常常因设备老化或失效、操作参数设置不合理、设备效率低、溶液失效或选择不合理等技术问题而导致装置运行风险增大、能耗增加、运行波动大等因素的影响,致使综合能耗偏高,故高能耗已成为高含硫天然气净化厂实现经济运行的主要瓶颈之一[1-3]。

天然气净化厂各单元装置构成了一个复杂的系统,需要结合工艺、设备、自控、节能等多专业按照能耗综合评价和优化运行的模式协同开展能耗评价优化工作,形成数据采集—分析评价—节能降耗措施—效果评估的闭环管理,以保证装置可靠运行。因此,整合各原本孤

立的单项分析方法形成统一的高含硫天然气净化厂能耗综合评价方法成为必然[4]。

1 综合能耗评估方法

1.1综合能耗评价的目的

能耗评价的目的旨在通过能耗评价来诊断过程系统的用能水平,寻找过程系统用能的薄弱环节,发现能耗瓶颈,从而针对性地采取节能措施,提高过程系统的整体用能水平。首先应根据过程或系统的基本条件,确定过程或系统在当前基本条件下的基准能耗,用过程或系统的实际能耗与基准能耗比较,其偏离值越大,其用能水平越低,其节能改造的潜力就越大。

1.2天然气净化厂综合能耗评价内容

影响天然气净化过程能耗的因素分为两个方面,一个是能源管理水平,一个是系统的用能效果。从节能的角度可以总结为管理节能和技术节能两个方面。天然气净化厂的综合能耗评价分为能源管理评价与用能效果评价[5]。

1)能源管理评价。能源管理评价的内容主要包括能源管理职责情况、能源计量器具的配备情况、重点用能设备监测情况、能源计量数据采集情况等。

能源计量器具的配备和能源计量数据的采集是能耗评价的基础,只有按照国家标准或行业标准的要求配备计量器具,并对计量数据进行认真和完整的采集,才有可能使能耗评价顺利进行,评价结果真实可靠。

天然气净化过程的能耗定性评价标准主要是依据国家和行业有关节能减排的产业发展和技术进步的相关政策、资源环境保护政策规定以及行业标准,用于定性考核天然气净化过程能源管理工作。通过对能耗定性指标的考核,找出能源管理的薄弱环节,以便采取相应的措施,进一步提高企业能耗管理水平。

2)用能效果评价。它包括天然气净化过程的用能合理性评价和天然气净化过程的节能潜力评价。

1.3综合能耗评价指标

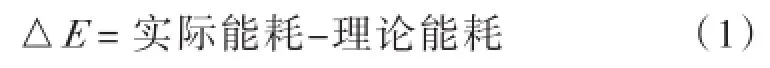

1)节能潜力△E可由下式表示,即

2)用能效率η可由下式表示,即

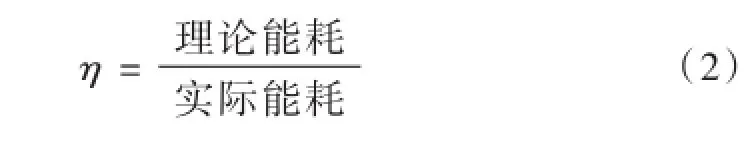

3)全厂总能耗指标可由下式求得:

式中:E——总能耗,MJ;

n——消耗的能源品种数(水、电和燃料气等);

ei——生产和服务活动中消耗的第i种能源实物量;

pi——第i种能源的折算系数,按能量的当量值或能源等价值折算。

对净化厂而言:

◇净化厂全厂总能耗=全厂总耗电×能源折算系数+全厂新鲜水供应量×能源折算系数+燃料气消耗量×能源折算系数;

◇脱硫装置总能耗=脱硫装置总耗电×能源折算系数+脱硫装置蒸气消耗量×能源折算系数+脱硫装置循环水消耗量×能源折算系数+脱硫单元软水消耗量×能源折算系数;

◇脱水装置总能耗=脱水装置总耗电×能源折算系数+脱水装置燃料气消耗量×能源折算系数+脱水装置循环水消耗量×能源折算系数;

◇硫磺回收及尾气处理裝置总能耗=硫磺回收及尾气处理裝置总耗电×能源折算系数+蒸气消耗量×能源折算系数+燃料气消耗量×能源折算系数+软水消耗量×能源折算系数;

◇公用工程及生产辅助装置总能耗=公用工程及生产辅助装置总耗电×能源折算系数+新鲜水供应量×能源折算系数+燃料气消耗量×能源折算系数。

4)单位能耗指标(系统获得单位天然气在各部分的能耗[6])可由下式求得:

式中:e——单位处理量耗能,MJ/m3;

E——总能耗,MJ;

P——处理量,m3。

◇ 全厂单位天然气处理量能耗=(全厂总耗电×能源折算系数+全厂新鲜水供应量×能源折算系数+燃料气消耗量×能源折算系数)/(天然气处理量);

◇脱硫装置单位天然气处理量能耗=(脱硫装置总耗电×能源折算系数+脱硫装置蒸气消耗量×能源折算系数+脱硫装置循环水消耗量×能源折算系数+脱硫单元软水消耗量×能源折算系数)/(天然气处理量);

◇脱水装置单位天然气处理量能耗=(脱水装置总耗电×能源折算系数+脱水装置燃料气消耗量×能源折算系数+脱水装置循环水消耗量×能源折算系数)/(天然气处理量);

◇公用工程及生产辅助装置单位天然气处理量能耗=(公用工程及生产辅助装置总耗电×能源折算系数+新鲜水供应量×能源折算系数+燃料气消耗量×能源折算系数)/(天然气处理量)。

5)能源折算系数。不同的企业使用的能源单位不同,通常习惯于使用标准煤和标准油作为能源单位,但对于天然气净化厂而言,更习惯于使用MJ作为能源单位。为了不同能源单位之间的分析比较,表1列举了各能源单位之间的换算关系。

表1 能源折算参考系数

1.4天然气净化厂综合能耗评价步骤

1)确定能耗节点。根据研究工作成果,确定天然气净化过程主要能耗节点。能耗节点通常包括脱硫、脱水、硫磺回收等单元。

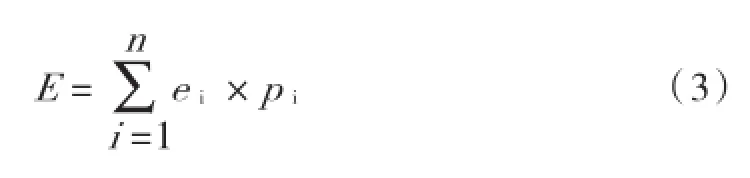

2)建立主要能耗节点的能耗模型。以天然气净化厂脱硫、脱水、硫磺回收等装置建立能耗评价模型(表2)。

表2 主要能耗节点模型及内容

3)综合能耗分析。利用专业能耗评价软件,通过大量的历史数据模拟,建立起能耗综合评价方程,确定方程相关参数;再据净化厂实时生产数据,可拟合出实际能耗曲线,并预测能耗曲线。

根据实际能耗曲线,可以与基准能耗曲线、设计能耗曲线进行对比分析,找出三条曲线差异较大之处,分析其产生的原因和可能的解决方案。

2 案例分析

以磨溪天然气净化厂(80+50)×104m3/d装置为例,建立综合能耗评价系统。

2.1基础条件分析

磨溪天然气净化厂(80+50)×104m3/d装置脱硫、脱水各成1套装置,硫磺回收、硫磺成型及其公用工程、辅助设施共用1套,装置流程和配置相对比较复杂,对装置的集中监控和管理基础条件如下:

1)中控室设置1套DCS系统,并通过增加防火墙、OPC服务器等,将DCS数据上传至川中油气矿调度中心。

2)厂区未针对电力系统建立微机综合管理系统,各机泵及其他电气设备的电力参数仅在其对应的电动机保护装置中分散监测。

3)机泵出口设置现场显示压力表,但不具备信号远传功能,且基本进口管线附近未设置压力监测,仅能从上游管网现场显示压力表近似代替机泵进口压力,用于日常生产管理。

2.2建立系统架构

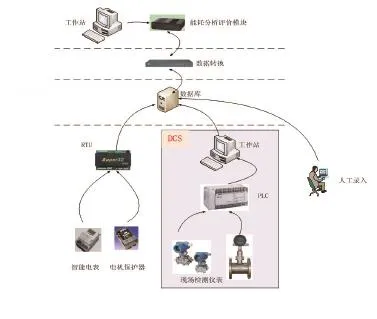

磨溪天然气净化厂130×104m3联合装置能耗综合评价系统共分为4层(图1)。

图1 磨溪天然气净化厂综合能耗评价系统框架示意图

1)数据采集。新建1套电力监控系统,从电动机对应的电气保护器或机泵的智能电表中取出相关数据,上传至数据服务器。从现有DCS系统数据上传的防火墙后侧,取出DCS中相关的基础数据,上传至数据服务器。人工录入现场生产相关的工艺参数。

2)基础数据库。新建1套数据服务器,用于对电力监控系统、DCS上传的数据和人工录入的生产数据进行整理和存储。实验时,由净化厂操作人员从服务器中取出相关数据,上传至数据转换模块。

3)数据转换。实现从数据服务器发送过来的基础数据转换成能耗分析管理平台能识别的数据后,接入能耗管理平台,为其提供各种模式的基础数据支撑。

4)能耗分析管理平台。含软硬件配置,接收数据转换层上传的基础数据,利用配套软件和人机界面,将磨溪天然气净化厂实时能耗情况展示给用户方。

2.3综合能耗分析

1)确定影响天然气净化厂能耗的关键参数。共有下述7个参数:130×104m3装置处理量,m3/d;天然气中H2S含量,%;天然气中CO2含量,%;原料气进气压力,MPa;产品气量,m3/d;环境温度,℃;环境湿度,%。

2)利用大数据技术,拟合净化厂能耗曲线、绘制能源平衡图。净化厂能耗的实际值低于基准值,这是由于净化厂对原耗能的重大设备(胺液循环泵、风机)进行了升级换代,能耗大幅度降低造成的。利用能耗评价技术有助于企业分析能耗异常或变优的原因。

3 结论

1)通过对天然气净化过程的能耗状况、节能潜力以及节能技术的应用情况分析,天然气净化过程的能源利用水平还较低,尚有较大的节能潜力。

2)将历史数据与现有数据进行对比,有助于企业分析装置的能耗状况,从而提出改进措施。

3)研究能耗评价方法对天然气净化过程具有普遍适用性,可用于天然气净化厂能耗综合评价,也可用于天然气净化厂各主要能耗环节的用能效果评价以及节能改造效果的评估。

[1]田涛,王北星.能量系统优化技术在高含硫天然气净化中的应用研究[J].中外能源,2015,20(4):96-100.

[2]李庆,李秋忙,马建国,等.天然气处理(净化)厂生产能耗的评价方法研究[J].石油规划设计,2009,20(4):21-23.

[3]岑兆海.天然气净化厂单元能耗评价指标探讨[J].天然气与石油.2011,29(4):29-31.

[4]岑岭,戴忠,沈荣华,等.天然气净化厂生产过程能耗控制研究与实践[J].天然气技术与经济,2011(2):40-44.

[5]王林平,魏立军,杨会丰,等.天然气净化厂脱硫装置能耗计算及测试方法[J].油气储运,2013,32(10):1101-1106.

[6]张德元,戴忠,陆剑波,等.能效对标指标体系建立的基本思路与探讨[J].石油与天然气化工,2011,40(6):642-645.

10.3969/j.issn.2095-1493.2016.10.005

2015-12-09

(编辑 李发荣)

李劲,高级工程师,1995年毕业于西安石油学院(化工设备与机械专业),从事工程项目管理和工程设计工作,E-mail:jin_l@petrochina.com.cn,地址:四川省成都市双流华阳天研路218号天然气研究院,610213。