某零件表面荧光背景过度的成因及预处理

刘兴勇,徐亚亚

(中航动力股份有限公司 无损检测中心, 西安 710021)

某零件表面荧光背景过度的成因及预处理

刘兴勇,徐亚亚

(中航动力股份有限公司 无损检测中心, 西安 710021)

摘要:某板材冲压零件表面检测时,出现荧光背景过度而使得缺陷的可识别度大大降低的问题,针对此问题进行工艺试验,分析了荧光背景过度的成因,并依据成因制定出了合理而有效的预处理方法。

关键词:荧光渗透检测;荧光背景过度;预处理方法

板材冲压零件在航空发动机上应用非常普遍,作用非常重要,生产制造过程中常采用荧光渗透检测确保零件表面质量[1]。

板材冲压零件采用荧光渗透检测表面质量时,如果出现荧光背景过度(零件表面存有鲜明黄绿色荧光)的情况,则会降低缺陷处荧光迹痕显示和无缺陷背景之间的对比度,使得人眼识别缺陷困难,严重时会导致缺陷无法检出。笔者针对此问题,分析了荧光背景过度的成因,并制定了预处理方法。

1问题描述

1.1 零件信息

零件材料:GH163;表面状态:干吹砂表面。

主要工序:下料→涂清漆→成型冲孔→除清漆→淬、回火→去氧化皮→涂清漆→校正→除清漆→冲孔→吹砂→洗涤→荧光检测。

1.2 零件背景过度

该批零件表面为粗糙度较高的干吹砂状态,经荧光渗透检测处理后,在黑光灯下,所有的表面呈现出均匀的黄绿色荧光背景,见图1(a)右侧的黄绿色荧光区域。该背景经擦拭后,露出金属色底见图1(a)左侧的紫蓝色区域,经重新渗透后会再次呈现出黄绿色荧光背景过度现象。

图1 黑、白光下问题零件的外观图片

该批零件在白光下进行观察,零件表面无任何异常,如图1(b)所示。

2成因分析

2.1 理化分析

为分析形成荧光背景过度的成因,从该批零件中随机选取一件零件进行理化分析。分析报告结论为:零件表面粗糙度较高,且表面有残留的清漆。

2.2 工艺试验

2.2.1理论分析

从理化分析得出的影响因素进行以下考虑。

(1) 从表面粗糙度方面考虑,该批零件的表面粗糙度与该件号的其他批次零件的表面粗糙度相差无几,且此前未出现荧光背景过度情况。

(2) 清漆作为一种松散的介质,易于吸附荧光渗透液,形成黄绿色荧光背景。通常情况下,采用丙酮等有机溶剂可以将清漆从光滑零件表面上彻底去除,即擦除后重新渗透得到符合荧光渗透检测的背景。

根据以上分析,如零件表面存在以上两因素中的任何一种时,零件经正常的预清洗工艺处理后,不会出现荧光背景过度情况;如零件出现荧光背景过度则应该是两种因素共同作用的结果。

2.2.2渗透检测工艺

该零件采用浸渍法施加荧光渗透液,荧光渗透液牌号为HM-406,渗透时间为15 min(其中浸渍7 min,滴落8 min);采用手工清洗的方法去除多余渗透液;烘干温度不高于70 ℃,烘干时间为10 min;采用干粉显像剂显像,显像剂牌号为D-90G,显像时间为10 min~4 h;黑光照度不小于1 200 μW·cm-2。

2.2.3试验验证

(1) 试验一

以一件其他批次的该零件按2.2.2节中要求完成渗透处理(见图2(a)),在黑光灯下观察零件表面背景情况,用来验证当没有残留清漆时,该零件表面的粗糙程度是否会造成荧光背景过度。

图2 同件号其他批次零件的渗透过程及渗透处理后背景

图2(b)表明,该零件的表面粗糙度不会造成过度的荧光背景。

(2) 试验二

用于验证当零件表面粗糙度高时,采用丙酮等有机溶剂将清漆从零件表面上彻底去除并重新渗透处理后,不会再次形成过度的荧光背景。

将一块材料为GH163的光滑金属板表面施加B01-15丙烯酸清漆,在空气中自然干燥制成试板。将试板按2.2.2节中的要求完成渗透处理,得到图3(a)所示结果;然后采用有机溶剂丙酮将试板表面的清漆擦除;最后将试板按2.2.2中的要求重新进行渗透处理,并在黑光灯下观察试板表面背景情况,如图3(b)所示。

图3 涂清漆光滑试板丙酮擦除前后的渗透处理背景

图3(a)表明,清漆是一种松散的介质,易于吸附荧光渗透液,形成黄绿色的背景。图3(b)表明,采用丙酮等有机溶剂可以将清漆从光滑零件表面上彻底去除。

(3) 试验三

用于验证当零件表面粗糙度较高时,采用有机溶剂清洗清漆后,重新进行渗透处理仍得到过度的荧光背景。

将一件表面背景符合要求的该零件(注:选自未出现荧光背景过度批次中的零件)表面施加B01-15丙烯酸清漆,在空气中自然干燥制成试件。

将试件按2.2.2节中的要求完成渗透处理,得到图4(a)所示结果;然后采用有机溶剂丙酮将试件表面的清漆去除得到图4(b)所示结果;最后将试件按2.2.2节中的要求重新进行渗透处理,并在黑光灯下观察试板表面背景情况,如图4(c)所示。

图4 涂清漆较粗糙表面丙酮擦除前后的渗透处理背景

从图4(c)可以看到,试件出现与图1(a)中的黄绿色背景一致的背景过度。

2.3 成因分析结论

工艺试验结果验证,零件表面粗糙度较高时,清漆易于残留,清漆会吸附荧光渗透液形成过度的荧光背景。

结合理化分析的结论得出,该批零件出现背景过度问题的原因是零件较粗糙的表面上残留的清漆吸附荧光渗透液形成了过度的荧光背景。

3荧光背景过度零件渗透检测前的预处理方法

该批零件出现荧光背景过度是由于零件粗糙表面上残留的清漆吸附荧光渗透液形成的,因此,要解决荧光背景过度问题就必须在荧光渗透检测前将零件表面残留的清漆去除干净。

渗透检测前可采用的预处理方法一般有下列几种:① 溶剂清洗。② 化学清洗。③ 机械清理。针对此三种方法,分别做了如下试验。

3.1 溶剂清洗

该批零件出现荧光背景过度后,将整批零件采用CQX25-24超声波清洗机结合丙酮清洗的方式进行3次清洗(清洗时间分别为10,15,20 min),每次清洗后按2.2.2节中要求重新进行渗透处理,得到的结果均为背景无改善。结果表明,溶剂清洗无法有效地彻底去除零件粗糙表面残留的清漆。

3.2 化学清洗

化学清洗作为一种表面漆层的去除方法,需要根据零件表面漆层具体情况制定并严格控制清洗时间,以防止化学溶液对零件造成损伤。

由于无法通过肉眼直接观察到该批零件表面残留的清漆,故零件表面的清漆残留程度无法确定,且不同的零件表面清漆残留程度也不同。因此,选择化学清洗方法时,参数的制定存在困难,操作性差。

3.3 机械清理方法

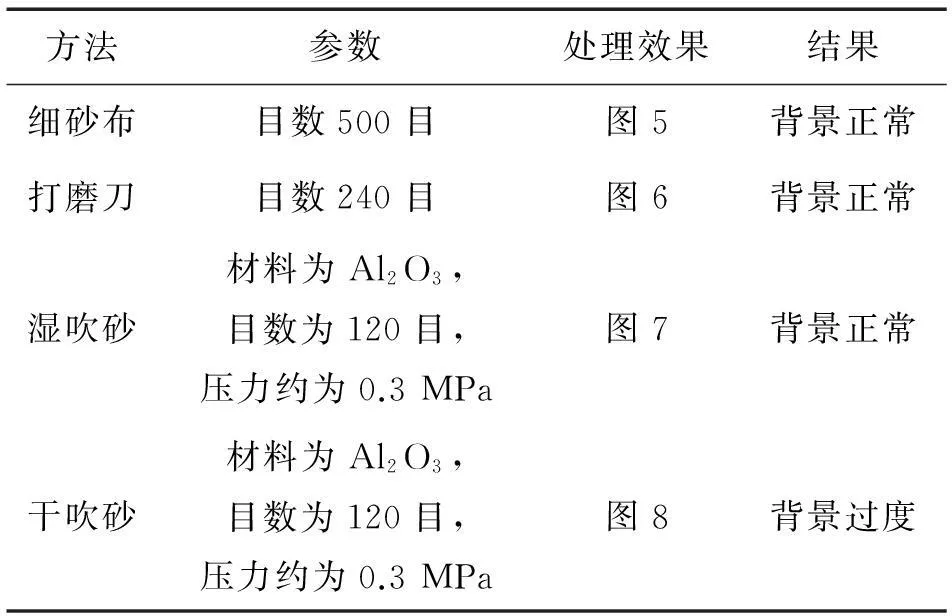

机械清理的方法较多,考虑到工厂中的可操作性,选择常用的打磨和吹砂方法。而打磨和吹砂方法又分别可细分为多种方法,为寻找最佳的清理方法,分别做了大量的试验,结果详见表2。

采用机械清理的方法对有背景过度的试件表面进行处理,处理后按2.2.2节中要求重新渗透处理,结果见表1。

表1 机械清理方法处理试件的效果

图5 细砂布打磨表面重新渗透处理后黑光下背景

图6 打磨刀打磨表面重新渗透处理后黑光下背景

图7 湿吹砂处理前、后渗透处理黑光下背景对比

3.4 小结

从不同预处理方法的处理效果可以看出,采用一定目数的湿吹砂和打磨方法可以有效去除粗糙表面上残留的清漆。

图8 干吹砂处理前、后渗透处理黑光下背景对比

4结论

该批零件表面出现荧光背景过度问题的原因是:粗糙度较高的零件表面清漆易于残留,残留的清漆会吸附荧光渗透液,形成了常用清洗方法难以去除的荧光背景。

针对零件出现此类荧光背景过度的情况,工厂可采用湿吹砂和打磨方法作为荧光渗透检测的预处理方法。实践表明:在采用打磨方法时,选择的砂纸、刀头的颗粒目数应尽量大,以保证打磨后去除余量小且打磨表面光滑平整;避免产生过于粗糙的表面,再次吸附荧光渗透液而形成背景过度。

参考文献:

[1]林猷文,任学东.渗透检测[M].北京:机械工业出版社,2004.

The Reason of Excessive Fluorescent Background and the Pre-process Testing for Sheet Part

LIU Xing-yong, XU Ya-ya

(NDT Center of Avic Aviation Engine Corporation PLC, Xi′an 710021, China)

Abstract:Aiming at the technique problem of the obvious decrement in defect distinguishing capability because of the excessive fluorescent background for batch stamped sheet part(s), this paper analyzed its cause by using process-testing and proposed a reasonable and effective pre-processing method.

Key words:Fluorescent penetrant inspection; Excessive fluorescent background; Pre-processing method

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)02-0032-04

DOI:10.11973/wsjc201602008

作者简介:刘兴勇(1984-),男,工程师,学士,主要从事渗透检测工作。

收稿日期:2015-05-07