铝液坩埚漏液报警方式的探索

施宇1++韩圆勋++杨冬夫++钱晓耀

摘 要:漏液报警装置是用于铝液坩埚重要的保护装置,其功能用于判断坩埚的使用质量情况,从而预防坩埚裂纹、开裂造成漏液事故的安全装置。在铝液坩埚使用中,判别漏液报警装置工作方式是否恰当?当铝液坩埚漏液时,报警装置能否及时报警?报警方式如何既关系到坩埚的使用寿命,更关系到铝液坩埚设备的安全。通过分析铝液坩埚的氧化腐蚀及其腐蚀机理,各种报警方式的比较,探求一种适于铝液泄漏检测模块,目的是对漏炉有效报警。

关键词:铝液坩埚;腐蚀机理;报警

机械工业行业中多将电阻炉运用于金属锻造、冶金、低熔点的金属熔化、非金属玻璃焙烧以及对金属工艺品加工前的热处理等机械加工工艺中。电阻炉以电、燃料为能源,通过电热元件产生热源向外传热、传导来加热炉内坩埚,在坩埚内对金属进行加热、溶化。电热元件材料通常有镍铬合金、钨、钼等,一般制成螺旋状布满整个内炉腔中,炉内加热金属材料后会产生由空气、真空以及特殊气体等组成的气体,根据实际情况进行特殊处理。

在工业上常采用电阻炉、坩埚炉、中频感应电炉对铝进行熔化。铝相比较其他金属来说熔点较低,熔化铝炉温需高于700℃,此温度较易达到,三、四十年代主要通过燃烧燃料对坩埚进行加热进而熔化铝,八十年代后为了维持大自然的生态平衡,人类增强了节约能源、保护环境的意识,同时电气化的实现使电能源得到广泛运用。目前应用较广泛的熔铝工艺有两种:一是通过电热元件将电能转化热能的原理,二是中频感应加热的原理。但是,对于两种工艺方法都需要坩埚放置在内炉中来熔化铝,通常用电阻炉做成熔化铝坩埚炉。对铝熔点低的特性,以及生产成本、热效率、使用寿命等几方面的综合考虑,通常坩埚采用石墨材料制成。石墨坩埚热导性好、耐高温,工作在高温环境中安全系数高,具有对骤冷、骤热的抗应变能力且具有优良的化学稳定性。

虽说石墨坩埚有上述优点,但在实际使用中仍然存在一些缺陷,如石墨坩埚在铝合金保温炉上采用碾压成型电阻丝石墨坩埚的使用寿命约45天,使用20天后,氧化作用导热能力出现明显下降,在坩埚外表面会出现细微裂纹,随着时间的增长或到使用极限时,坩埚热传导能力急剧下降,基本丧失导热能力,坩埚表面裂纹增多且有深度,顶部长期处在高温环境下易氧化变色。铝液坩埚的安全防护方式一般采用减少坩埚腐蚀、增加寿命,来避免铝液泄漏。有人研究了采用树脂粘结石墨坩埚坯料的性能,将粘土或酚醛树脂作为结合剂,加入由Al、Si等材料组成的抗氧化剂,在石墨坩埚的抗氧化试验研究中,抗氧化能力并没有得到提升。

1 坩埚的腐蚀形式与腐蚀机理分析

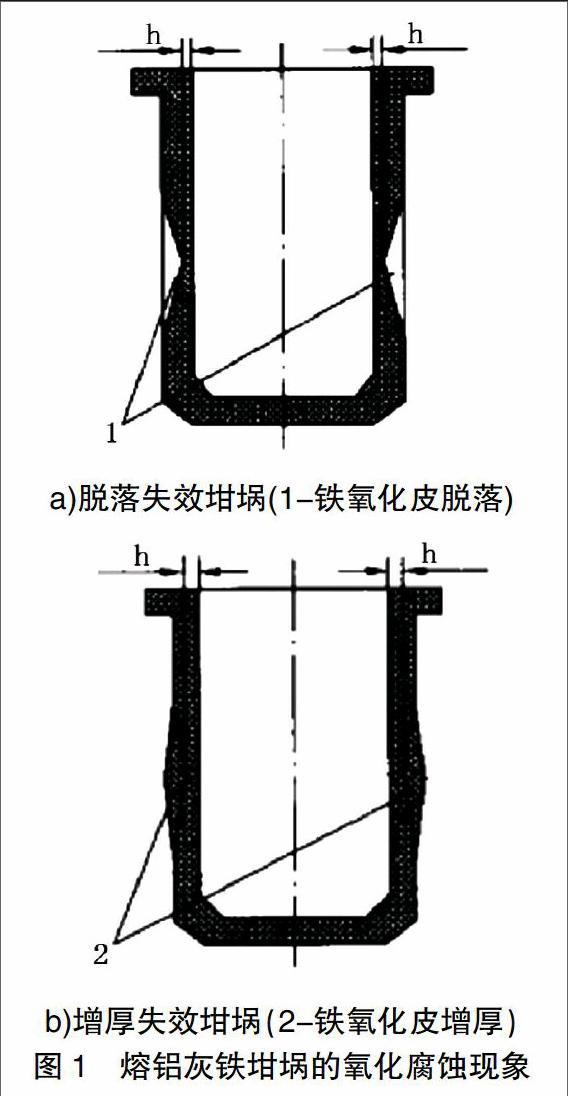

通常,坩埚基体表面在高温环境下容易发生氧化,生成铁氧化皮,它与坩埚基体相比较受热膨胀程度会比较大。因此,在两者之间因热膨胀程度的不同而导致受力不均,当该应力达到一定强度时,就会出现细小裂纹和裂纹扩展情况的发生,严重时坩埚外边面的氧化物会发生脱落,随着长期工作在高温环境下,坩埚外表面的炉衬会持续脱落,如图1a)所示;而当裂纹扩展不严重时,会出现另外一种危险情况,即坩埚基体膨胀。其原因是大量的空(氧)气会通过裂缝进入基体内部,与铁元素产生化学反应,生成三氧化二铁、氧化铁和四氧化三铁等氧化物其体积膨胀大于基体的体积,使基体内部受力不均,产生更多裂纹,加快坩埚基体的腐蚀程度,造成体积不正常扩大,通常在高温氧化最严重的外侧壁中下段造成“鼓胀”现象,如图1b)所示,严重时会导致坩埚的有效壁厚不断减薄,直至报废。可见,坩埚的氧化腐蚀机理可概括为:在高温环境下,容易发生氧化反应,导致氧化物不断脱落、出现大量不同程度的裂纹,极大的减少了坩埚的使用寿命;同时,在高温环境下,大量氧气会通过裂缝与基体内部的铁元素发生氧化反应,进一步增大裂缝的深度和数量,反复上述氧化过程,从而使高温氧化不断向基体内部深入,坩埚的埚体将会受到极大腐蚀,易发生坩埚泄漏事故。

a)脱落失效坩埚(1-铁氧化皮脱落)

b)增厚失效坩埚(2-铁氧化皮增厚)

2 铝液熔炉漏液报警方式

2.1 接触式报警系统

此报警方式主要应用在中频感应电炉上,报警系统的工作原理是指在内炉的底部嵌入耐高温、导电性良好的探针作为第一电极,它与炉内金属液体相连,同时在贴近炉衬耐火材料的不锈钢材料上安装耐高温、导电性良好的金属材料并将其引出作为第二电极。在两个电极间加入直流低电压,通常正常工作的情况下,由于炉衬材料与石棉板绝缘性比较好,整个回路基本处于断电状态,电流接近为零。长期工作后,炉衬受到腐蚀,完整性受到损坏,金属液体泄漏触碰到不锈钢质材料时,使得炉底电极与不锈钢质材料导通,电阻值减小,回路电流增大,当达到报警设定值后报警系统发出报警信号,此方式可确保金属液体在未触及感应线圈前发生报警,起到预报警作用。

2.2 感应式报警系统

利用熔炉电源变压器线圈原付边的中心点不接地(线圈隔离),因此感应线圈(变压器线圈付边)的交流供电回路侧可以并联一个直流电源(交、直流电源间不会相互影响),炉内的液体金属液经炉底电极接地,感应线圈和直流电源与毫安表串联并接地,金属液、炉衬线圈和毫安表串联成直流测量回路。当炉衬完好时,由于炉衬材料绝缘性比较好,回路电流很小因此毫安表几乎无示值;若炉衬在受到一定程度的损坏,刚好有液体金属渗入到炉衬内接近感应线圈时,炉衬的绝缘性受到损害,电阻值减小,毫安表显示值变大,当电流值超过预设警戒值时,会立即发出报警,并切断主电源,有效地避免坩埚泄漏事故的发生。

3 铝液泄露检测模块的设计

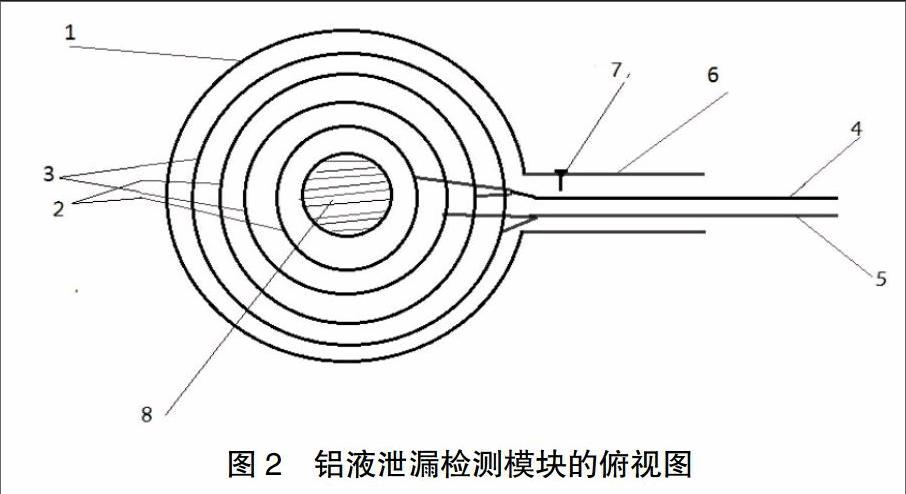

铝液熔炉底部为圆形凹槽,有中心实体区域8和围绕中心实体区域的周向设置的铝液承接区域,铝液承接区域上设置了一个出口6。

检测模块包括四个设置于圆形凹槽1的熔炉底部铝液承接区域内的同心且互相绝缘的导电抗高温氧化金属圆环2(如镍铬合金),其中金属圆环2由导线4连接通过铝液承接区域的出口6电连接到报警器输入,金属圆环3由导线5连接通过熔炉底部铝液承接区域的出口6电连接到报警器另一输入,一旦少量铝液泄露将其中两环短路,能立即引发控制报警器报警;另外检测模块还包括安置在所述熔炉底部铝液承接区域出口6的热电偶传感器7,当铝液泄漏后会导致温度升高,若超过预先设定温度限值如150℃将及时发出报警信息。

实例中,圆形凹槽1的熔炉底部铝液承接区域相对应地设置在坩埚的侧壁和底壁的连接处的下方;泄漏检测装置的四个金属圆环2设置在圆形凹槽1朝向坩埚的表面上。由于坩埚的侧壁容易开裂,铝液多从坩埚的侧壁和底壁的连接处向下泄漏,所以将圆形凹槽1的熔炉底部铝液承接区域相应地设置在坩埚的侧壁和底壁的连接处的下方,保证泄漏的铝液直接流入圆形凹槽的熔炉底部铝液承接区域。

4 结论

通过深入研究影响坩埚自身寿命的因素、两种报警方式的差异比较可以看出,方式上是相似的,检测维护要简便,误报警少,准确率高。

为有效地避免铝液坩埚发生漏液事故,必须要有良好的报警系统,还须使用有质量保证的耐火材料作为炉衬并且及时维护,才能提高铝液坩埚的使用寿命,同时按正确的规章制度安全操作熔铝坩埚也极其重要。电阻炉和内炉坩埚之间的间隙越小热传导能力就更好,但是,这要有足够的厚度来充分保护发热体,目的是保证在熔化金属对坩埚本身的腐蚀和长期受到机械碰撞的情况下能行之有效地避免坩埚泄漏事故的发生,维护好铝液坩埚的完整性是防止铝液泄漏的重中之重。

参考文献:

[1]张军.铸渗熔铝铁埚及其抗高温氧化机理研究[J].现代铸铁,1996(1):6-9.

[2]张鹏.熔铝灰铁坩埚的腐蚀与防护[J].特种铸造及有色合金,2000(5):25-27.

[3]马宝山,汪海峰,李宝全.中频感应电炉漏炉报警方式的探讨[J].现代铸铁,2013(2):46-52

[4]姚瑞英,等.一种坩埚漏炉报警装置的安装与运行[J].铸造技术,2013,34(11):1555-1557.

作者简介:

施宇(1995.10-),男,浙江温岭人,本科生,研究方向:安全工程;钱晓耀(1961.9-),男,浙江杭州人,教授,研究方向:质量控制与管理、检测技术及自动化。