含氟聚乙烯锂离子电池隔膜的钛化改性

闫 平,胡舜钦,李加加

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

含氟聚乙烯锂离子电池隔膜的钛化改性

闫 平,胡舜钦,李加加

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

采用物理沉积技术对氟化聚乙烯隔膜进行钛化改性,并采用扫描电子显微镜和电化学分析方法,研究钛化改性对氟化聚乙烯隔膜的结构和性能的影响。结果表明,Ti涂覆在氟化聚乙烯隔膜上不仅保留了聚乙烯隔膜本身的特性,而且提高了其热收缩性能,安全性能也随之提高。扣式电池的检测数据结果显示,采用沉积时间为30 min的Ti改性氟化聚乙烯隔膜制作的扣式电池的库伦效率与未钛化的氟化聚乙烯隔膜制作的电池相比基本上是一致的,但其放电克容量保持率优于未钛化的氟化聚乙烯隔膜,且研究结果揭示沉积在聚乙烯隔膜表面的Ti层具有嵌入和脱出锂离子的能力。

锂离子电池隔膜;含氟聚乙烯;钛化改性;电化学性能测试

0 引言

锂离子电池作为一种高性能的二次绿色电池,已广泛应用在各种便携式电子产品、通讯工具以及电动汽车中[1]。隔膜材料作为锂离子电池的重要组成部分越来越受到人们的关注。但现有的聚烯烃隔膜存在着力学性能较差、耐热性差等缺点[2],会导致使用聚乙烯隔膜生产的锂离子电池的安全性能较差,因此研究出一种能够更好地应用于锂离子电池生产的聚乙烯隔膜材料是目前锂离子行业发展的必然要求。目前针对聚乙烯基材隔膜改进的主要方式是表面改性和表面涂覆[3]。Song K. W.等[4]在PE(polyethylene)隔膜上涂覆聚芳酯材料,形成多孔聚合物沉淀物的复合隔膜,由于聚芳酯具有良好的耐热性能,复合隔膜熔融温度提高到大于180℃。Kim J. Y. 等[5]使用PVDF/SiO2的混合物改性聚烯烃隔膜,使复合隔膜同时具备PVDF的亲电解液性能和SiO2的耐高温性能,制备的锂离子电池在2C放电倍率下,其充放电效率达到94%。在聚烯烃类基膜上涂覆无机陶瓷颗粒而制备出复合膜的工艺应运而生。无机陶瓷颗粒则在复合膜中形成刚性骨架,防止隔膜在高温条件下发生收缩甚至熔融,以提升电池安全性能。Yoo S. H. 等[6]采用涂覆工艺在PE隔膜上涂覆纳米二氧化硅,获得具有二氧化硅层的陶瓷化PE隔膜,成功地将隔膜的耐热温度从PE的135℃提高至170℃。Jeong H. S.等[7]利用原子层沉积技术在PP微孔膜表面沉积了一层厚度约为6 nm的超薄Al2O3陶瓷层,提高了PP(polypropylene)膜的耐热性,同时改善了原有PP基膜的亲液性。在本课题组氟化改性制备氟化聚乙烯隔膜研究工作的基础上[8],为进一步增强聚乙烯隔膜的特性,通过物理沉积技术在氟化聚乙烯隔膜的表面进行金属钛沉积处理。金属钛沉积后的氟化聚乙烯隔膜其热稳定性更好,增强了电芯的安全性能,拓宽了聚烯烃隔膜的应用,推动了改性聚烯烃隔膜在动力锂离子电池上的应用。沉积的金属Ti粒径很小,在电芯充放电过程中金属Ti沉积可嵌入或者脱出Li+,增加了锂离子电池容量发挥。研究特殊改性的聚烯烃隔膜对开发高能量密度锂离子电池具有重要的意义。

拟采用真空镀膜机对氟化聚乙烯隔膜进行钛化改性,设定不同的时间(5, 10, 30 min)来探究钛层沉积的情况。利用万能材料拉力机对改性隔膜进行物理性能测试,通过蓝电电池测试系统对改性隔膜的电化学性能进行研究。本研究拟得到机械强度高、电化学性能好的钛化改性的氟化聚烯烃隔膜。

1 试验部分

1.1 材料与仪器

钛靶,型号为NTi-100D,钛金属的质量分数≥99.9 %,深圳市普锐迪金属材料有限公司;

聚乙烯隔膜,型号为Celgard/16528,厚度为(16± 2)m,美国Celgard隔膜有限公司;

电解液,型号为KX10101,密度为1.18 g/mL,电导率为7.3 mS/cm,东莞凯欣电池材料有限公司;

真空镀膜机,型号为JCP-350,北京泰科诺科技有限公司;

扫描电子显微镜,型号为JSM-6010LA,日本电子株式会社;

万能材料拉力机,型号为HD-B615A-S,海达仪器(东莞)有限公司;

蓝电电池测试系统,型号为CT2001A,武汉市蓝电电子股份有限公司。

1.2 试验方法

1.2.1 含氟聚乙烯隔膜的钛化

使用氟化仪对聚乙烯隔膜进行氟化,在氟化温度为60℃,且以氮气为保护气的条件下,在130~ 220 MPa压力下递进氟化[8]。

1.2.2 氟化聚乙烯隔膜进行钛化处理

1)将物理真空镀膜机预热30 min。

2)将钛靶放置于物理真空镀膜机内,并将氟化聚乙烯隔膜平铺在钛粉的正上方。

3)在20℃,将钛粉均匀地沉积在氟化聚乙烯隔膜的表面上,设定沉积时间为5, 10, 30 min,探究不同沉积时间对隔膜性能和电池电化学性能的影响。

1.2.3 隔膜的基本性能表征

采用万能拉力机对隔膜进行拉伸强度的测试,采用透气度测试仪对隔膜的透气性能进行表征,采用烤箱烘烤对隔膜的热性能进行测试。

1.2.4 扣式电池的设计和电化学性能的测试

一般情况下制作的扣式电池主要是用来测试正负极材料克容量的发挥,本节通过控制变量检测钛化聚乙烯隔膜对电芯正负材料克容量即电芯容量的影响[9]。

研究所采用的扣式电池设计参数如下。

1)以氟化聚乙烯隔膜为对照组,简称样品4;钛化改性时沉积时间分别为5, 10, 30 min的隔膜分别称为Ti-1,Ti-2,Ti-3,作为实验组。

2)正极材料为钴酸锂(LC108R),Loading为96.5%,电解液为KX10101。

3)扣式电池首次充放电测试的流程

Rest: 3 min;

CC: 0.1 C to 4.2 V; CV: 4.2 V to 0.05 C;

Rest: 3 min;

DC: 0.1 C to 3.0 V;

Rest: 3 min.

4)扣式电池循环充放电测试的流程

Rest: 3 min ;

CC: 0.2 C to 4.2 V; CV: 4.2 V to 0.05 C;

Rest: 3 min;

DC: 0.2 C to 3.0 V;

Rest: 3 min; After 10 Cycle above, end the test.

5)容量保持率和库伦效率的计算

容量保持率=每周的放电容量/首次放电容量,

库伦效率=放电容量/充电容量。

有锂片扣式电池的装配顺序:负极外壳、泡沫镍、锂片、滴2滴电解液、隔膜、滴2滴电解液、正极极片、正极外壳。需注意隔膜必须将锂片完全覆盖住,且Ti改性的隔膜面正对锂片,防止在制作扣式电池时出现短路现象。

无锂片扣式电池是为了研究钛改性的氟化聚烯烃隔膜对电池容量发挥的影响,其装配除了不加入锂片作为扣式电池的负极材料,其他装配工序与有锂片扣式电池是一致的。

2 结果与分析

2.1 Ti改性氟化聚乙烯隔膜的基本性能

通过以下几个指标,对Ti改性氟化聚烯烃隔膜的性能进行分析研究。

2.1.1 外观对比

Ti改性氟化聚烯烃隔膜在制作的过程中,其表面会表现出金属钛本身的颜色,因此主要通过查看样品隔膜平整度及热收缩现象来做对比。图1为经过不同时间的钛化的隔膜外观对比,其中图1a为氟化聚乙烯隔膜(以下简称样品4);图1b为沉积时间为5 min的Ti改性氟化聚烯烃隔膜(以下简称Ti-1);图1c为沉积时间为10 min的Ti改性氟化聚烯烃隔膜(以下简称Ti-2);图1d为沉积时间为30 min的Ti改性氟化聚烯烃隔膜(以下简称Ti-3)。

图1 隔膜的外观对比Fig.1 Contrast of the appearance of separators

对比不同时间Ti改性氟化聚烯烃隔膜的外观可知,3种Ti改性氟化聚烯烃隔膜的表面平整度较好,基本上保持了氟化聚乙烯隔膜样品原有的外观。Ti-1整体上保持聚乙烯隔膜乳白色外观;Ti-2表面变为淡黄色;Ti-3表面颜色进一步加深,变成银白色,显现出Ti本身的颜色。

2.1.2 基本性能检测

隔膜的基本性能是一种隔膜是否符合生产使用的基本要求,通过对基本性能的对比研究,探究Ti涂覆对聚乙烯隔膜基本性能的影响。Ti改性的氟化聚烯烃隔膜基本性能如表1所示。

表1 Ti改性的氟化聚烯烃隔膜基本性能Table 1 Basic properties of Ti-modified fluorinated polyolefin membranes

基本性能检测结果显示,Ti改性样品隔膜与样品氟化聚乙烯隔膜相比,其基本性能出现较大的变化。伴随着Ti沉积时间的增长,Ti改性聚乙烯隔膜的面密度、厚度均明显增加,隔膜在90℃下烘烤1 h后,横向的热收缩率随钛化时间的增加而减小。隔膜热收缩性能的优劣会严重影响锂离子电池的安全性能,故Ti改性样品隔膜优越的热收缩性能能够在一定程度上提升锂离子电池的安全性能。隔膜的厚度会影响锂离子电池的厚度及能量密度,因此在使用Ti改性样品隔膜制作锂离子电池时一定要考虑这一因素。Ti改性样品隔膜的拉伸强度主要由其基材聚乙烯隔膜样品决定,变化较小;由于聚乙烯隔膜表层沉积的Ti没有大量堵塞聚乙烯隔膜表面微孔,其孔隙率及透气度下降较小。

2.1.3 隔膜扫描电镜表征

扫描电镜图(scanning electron microscope,SEM)能够清晰地反映出样品隔膜的表面的变化情况,通过扫描电镜图的表征能够清晰观察到Ti沉积对聚乙烯隔膜表面的影响、不同沉积时间对钛改性的氟化聚烯烃隔膜的形貌影响,如图2所示。

对比Ti沉积前后聚乙烯隔膜SEM图会发现,聚乙烯隔膜的一面沉积了Ti,且伴随着Ti沉积时间的增长,聚乙烯隔膜表面沉积Ti越来越多,同时沉积Ti的分布也越来越均匀,也更好地解释了Ti沉积前后聚乙烯隔膜外观变化。从Ti改性氟化聚乙烯隔膜的SEM图上还可以看出,沉积在隔膜表面上的Ti的粒径很小,在聚乙烯隔膜的表面形成稳定的Ti层,同时也不会堵塞聚乙烯隔膜本身的微孔。

图2 隔膜的SEM图片Fig.2 SEM images of separators

2.2 有锂片扣式电池的电化学性能

2.2.1 有锂片扣式电池的首次充放电曲线

扣式电池的充放电曲线能够反应出电芯的充放电容量及在充放电过程中扣式电池出现的异常情况。图3为不同沉积时间的钛改性的氟化聚烯烃隔膜扣式锂离子电池的首次充放电曲线。

图3 Ti改性氟化聚乙烯隔膜扣式电池充放电曲线Fig.3 Charging and discharging curves of Ti modified fluoride polyvinyl diaphragm coin cells

从充放电曲线上可以看出,曲线基本上保持一致,且没有出现充放电异常现象。但钛改性隔膜在恒流充电阶段极化现象较为严重,同时Ti-1制作扣式电池的充放电容量大于氟化聚乙烯隔膜制作扣式电池的充放电容量,而Ti-3、Ti-2制作扣式电池的充放电容量则低于氟化聚乙烯隔膜制作的扣式电池。

2.2.2 有锂片扣式电池的库伦效率

通常情况下制作扣式电池是用来测试正负极材料克容量发挥。本次实验使用控制变量法,通过调换制作扣式电池的隔膜来检测样品隔膜对扣式电池克容量发挥的影响[10]。图4为不同沉积时间的钛改性的氟化聚烯烃隔膜扣式锂离子电池的库伦效率。

图4 Ti改性氟化聚乙烯隔膜扣式电池的库伦效率Fig.4 Specific capacity efficiency of Ti modified fluoride polyvinyl diaphragm coin cells

对比不同隔膜制作扣式电池的克容量效率可知,Ti-1表面沉积的Ti的量较少;Ti-2隔膜样品制作的扣式电池其克容量效率明显比氟化聚乙烯隔膜制作扣式电池的克容量效率低2%。造成这种现象的原因可能是Ti-2隔膜表面上会形成一层分布不均匀Ti层,该Ti层会堵塞原氟化聚乙烯隔膜上原有的孔,导致隔膜的孔隙率及透气度下降,同时由于Ti层可以嵌入Li离子,在放电的过程中锂离子在返回正极材料的过程中嵌入Ti层中,致使扣式电池的放电克容量下降。Ti-3隔膜制作的扣式电池与氟化聚乙烯隔膜制作的扣式电池相比,两者克容量发挥效率基本一致。Ti-3隔膜制作的扣式电池克容量效率没有出现Ti-1、Ti-2相同的现象,其主要原因是Ti-3隔膜虽然其沉积的Ti层更厚、Ti量更大,但其在氟化聚乙烯隔膜上形成的Ti层分布均匀且孔径良好。

2.2.3 有锂片扣式电池的循环容量保持率

克容量保持率能够反映出使用样品隔膜制作的扣式电池的循环性能[11]。图5为不同沉积时间的钛改性的氟化聚烯烃隔膜扣式锂离子电池的循环容量保持率。

图5 Ti沉积氟化聚乙烯隔膜扣式电池的循环容量保持率Fig.5 Capacity retention of Ti modified fluoride polyvinyl diaphragm coin cells

从克容量保持率上来看,Ti改性氟化聚乙烯隔膜样品制作的扣式电池在前5个循环均优于氟化聚乙烯隔膜制作的扣式电池,Ti-1、Ti-3隔膜制作的扣式电池在7个循环之后仍然优于氟化聚乙烯隔膜制作的扣式电池,而Ti-2隔膜制作的扣式电池在第5个循环之后则急剧下降,并远远低于氟化聚乙烯隔膜制作的扣式电池。出现以上现象的主要原因是Ti改性氟化聚乙烯隔膜起Ti沉积面正对负极片即扣式电池中的锂片,在开始5个循环内充电过程中锂离子从正极嵌入到隔膜上的Ti层中及锂片上,放电时从锂片及隔膜上的Ti层中脱出,正极极片中的锂离子含量有限,而锂片中的锂离子含量很高,在循环过程中锂片上的锂离子会大量地跑出,并有一部分嵌入在隔膜的Ti层中,最后导致一部分锂离子不能从隔膜表面的Ti层中脱嵌,隔膜上及Ti层上的孔被锂离子堵塞,导致扣式电池的循环性能降低。Ti沉积隔膜Ti-2表面的Ti分布不均匀使得其循环衰减较快,Ti-1、Ti-3隔膜制作的扣式电池在循环的过程中,其克容量保持率一直优于氟化聚乙烯隔膜制作的扣式电池,它们之所以没有出现如Ti-2的现象,其主要原因为沉积的Ti粒径较小,可以在氟化聚乙烯隔膜的表面上形成均匀且孔径良好的Ti层。

2.3 Ti-3改性隔膜无锂片扣式电池电化学性能检测

2.3.1 Ti-3改性隔膜无锂片扣式电池的库伦效率

无锂片扣式电池制作的目的是为了测试Ti-3隔膜表面的沉积Ti层是否能够自由地脱嵌锂离子。本次实验通过对比有锂片扣式电池与无锂片扣式电池每周的库伦效率来证明这一点。图6为不同沉积时间的钛改性的氟化聚烯烃隔膜无锂片扣式锂离子电池的库伦效率。

图6 无锂片扣式电池的库伦效率Fig.6 Specific capacity efficiency of coin cells without lithium

图6表明,使用Ti-3隔膜制作扣式电池时,在负极材料为锂片的情况下,扣式电池克容量发挥正常,克容量首效与使用样品隔膜制作的扣式电池在有锂的情况下基本上是一致的。但在第6个循环后,使用样品隔膜制作的有锂片扣式电池的库伦效率开始缓慢地下降,明显低于使用Ti-3隔膜制作的有锂片扣式电池,这是由于Ti-3隔膜上的Ti能够嵌入锂离子造成的。使用Ti-3隔膜制作的无锂片扣式电池与有锂片扣式电池相比,第一次循环的首效就相差10%以上,虽然第二次循环的库伦效率有明显地上升,但之后其库伦效率开始慢慢地减小,而有锂片扣式电池的库伦效率则维持平稳。造成这种现象的主要原因是无锂片扣式电池中没有锂片作为负极材料,不能够很好地接受从正极脱嵌来的锂离子。使用Ti-3隔膜制作的无锂片扣式电池与使用样品隔膜制作的无锂片扣式电池库伦效率相比较而言,使用Ti-3隔膜制作的无锂片扣式电池因为Ti-3隔膜上有一层沉积的Ti,可以嵌入锂离子,因此其放电库伦效率明显高于样品隔膜制作的无锂片扣式电池。总的来讲,由于Ti-3隔膜上的Ti层能够在每次循环充放电的过程中,嵌入和脱嵌锂离子,其扣式电池克容量发挥更好,库伦效率更高且稳定性更好。

2.3.2 Ti-3改性隔膜无锂片扣式电池循环容量保持率图7为不同沉积时间的钛改性的氟化聚烯烃隔膜无锂片扣式锂离子电池的循环容量保持率。

图7 无锂片扣式电池的循环容量保持率Fig.7 Specific capacity retention of coin cells without lithium

对比Ti-3隔膜制作的有锂片扣式电池与样品隔膜制作的有锂片扣式电池,测试结果符合有锂片扣式电池电化学研究结论。但对比两款隔膜制作无锂片扣式电池的克容量保持率,研究组发现出现了较大的偏差,在前7个循环样品隔膜制作的无锂片扣式电池克容量保持率高于Ti-3隔膜制作的无锂片扣式电池,而第8个循环之后Ti-3隔膜制作的无锂片扣式电池的克容量保持率才高于样品隔膜制作的无锂偏扣式电池。样品隔膜制作的无锂片扣克容量保持率电始终保持稳定的下降趋势,而Ti-3隔膜制作的无锂片扣式电池的克容量保持率则出现较大的偏差。造成这种现象的原因主要有两点:1)Ti沉积氟化聚乙烯隔膜在充电的过程中,锂离子嵌入了Ti-3表面的Ti中,但放电的过程中嵌入的锂离子并没有脱嵌而出,造成了隔膜孔径的堵塞;2)随着循环的不断进行,起初为脱嵌的锂离子慢慢的充表层Ti层中脱嵌而出,因此造成了在第8个循环之后Ti-3隔膜制作的无锂片扣式电池的克容量保持率才高于样品隔膜制作的无锂片扣式电池。两款隔膜制作的无锂片扣式电池克容量保持率的差异现象正好证明:Ti沉积的氟化聚乙烯隔膜表层的Ti层具有脱嵌锂离子的能力。

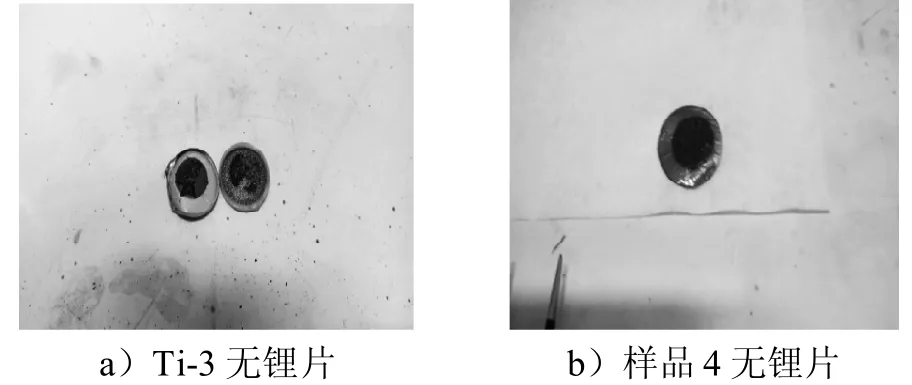

2.3.3 无锂片扣式电池的拆解

通过对无锂片扣式电池的拆解,能够更直观地看出Ti层具有嵌入及脱出锂离子的能力。图8为无锂片扣式电池的拆解图。

图8 扣式电池的拆解Fig.8 Dismantling of coin cells without lithium

从图8中可以看出,在Ti-3隔膜及样品4隔膜的表面有一层灰褐色的物质,该物质就是金属锂。两款隔膜制作的无锂片扣式电池因为没有负极材料的存在,锂离子在通过隔膜后在隔膜的另一面进行沉积,才出现了如图所示的情况。在Ti-3表面沉积的锂比在样品隔膜表面沉积的锂要多,且沉积在泡沫镍上的锂也较少,这是由于Ti-3表面Ti层能够嵌入锂离子而减少了锂离子在泡沫镍上的沉积,同时Ti层中的锂与沉积的锂之间形成了较稳定的力作用,使得沉积的锂不会脱离Ti-3隔膜的表层,因此氟化聚乙烯隔膜沉积的Ti层能够自由脱嵌锂离子。

3 结语

通过对氟化聚乙烯隔膜Ti沉积隔膜的基本性能和电化学性能的探究,得出以下结论:隔膜的外观及扫面电镜显示,通过Ti沉积能够在氟化聚乙烯隔膜的便面形成一层Ti层,当沉积时间为30 min时,隔膜表面的Ti沉积量较多,平整度和热收缩性能最好;扣式电池检测数据结果显示,Ti沉积时间为30 min的氟化聚乙烯隔膜制作的扣式电池的库伦效率比未氟化聚乙烯隔膜制作的扣式电池的稍低,而Ti改性隔膜无锂扣式电池放电克容量保持率高出普通隔膜无锂扣式电池达8%,远优于未氟化的聚乙烯隔膜。通过本课题的研究,开发出具有良好热收缩性能的聚烯烃改性隔膜,其钛层具有脱嵌锂离子的能力,提供一种提高锂离子电池能量密度的方式。

[1]李焦丽,张成亮,梁福鑫,等. 锂离子动力电池隔膜的研究及发展现状[J]. 中国科学,2014,44(7):1116-1124. LI Jiaoli,ZHANG Chengliang,LIANG Fuxin,et al. Development of Separators for Lithium Ion Battery Applied in Vehicles[J]. Science China,2014,44(7):1116-1124.

[2]李 贺,陈志奎,侯小贺,等. 薄膜热处理对锂离子电池性能的影响[J]. 电池,2010,40(2) :87-89. LI He,CHEN Zhikui,HOU Xiaohe,et al. Effect of Separator Heat Treating on the Performance of Li-Ion Battery [J]. Battery Bimonthly,2010,40(2) :87-89.

[3]KIM M,PARK J H. Inorganic Thin Layer Coated Porous Separator with High Thermal Stability for Safety Reinforced Li-Ion Battery[J]. J Power Sources,2012,212(9):22-27.

[4]SONG K W,KIM C K. Coating with Macroporous Polyarylate Via Anonsolvent Induced Phase Separation Process for Enhancement of Polyethylene Separator Thermal Stability[J]. Journal of Membrane Science,2010,352(1/ 2):239-246.

[5]KIM J Y,KIM S K,LEE S J,et al. Preparation of Micro-Porous Gel Polymer for Lithium Ion Polymer Battery[J]. Electrochimica Acta,2004,50(2):363-366.

[6]YOO S H,KIM C K. Enhancement of the Meltdown Temperature of a Lithium Ion Battery Separator Via a Nanocomposite Coating[J]. Industrial & Engineering Chemistry Research,2009,48(22):9936-9941.

[7]JEONG H S,CHOI E S,LEE S Y. Composition Ratio-Dependent Structural Evolution of SiO2/Poly( Vinylidene Fluoridehexafluoropropylene)-Coated Poly(Ethylene Terephthalate) Nonwoven Composite Separators for Lithium-Ion Batteries[J]. Electrochimica Acta,2012,86 (1):317-322.

[8]李加加,胡舜钦. 聚乙烯薄膜的氟化研究[J]. 湖南工业大学学报,2014,28(3):105-108. LI Jiajia,HU Shunqin. Investigation on the Fluorination of Polyethylene Membrane[J]. Journal of Hunan University of Technology,2014,28(3):105-108.

[9]WANG X L. Methods and Apparatus for Manufacturing Battery Separators:US,61/839 028[P]. 2013:7-8.

[10]LEE H,ALCOUTLABI M,WATSON J V,et al. Electrospun Nanofiber-Coated Separator Membranes for Lithium-Ion Rechargeable Batteries[J]. Journal of Applied Polymer Science,2013,129:1939-1951.

[11]HAO J L,LEI G T,LI Z H,et al. A Novel Polyethylene Terephthalate Nonwoven Separator Based on Electrospinning Technique for Lithium-Ion Battery[J]. Journal of Membrane Science,2013,428:11-16.

(责任编辑:申 剑)

An Investigation on the Titanium Modification of Fluorinated Polyethylene Membranes Applied in Lithium-Ion Batteries

YAN Ping,HU Shunqin,LI Jiajia

(School of Packaging and Material Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

By adopting the physical deposition technology, the fluorinated polyethylene membrane has been modified, and a research has been conducted on the effects of Titanium modification on the structure and property of fluorinated polyethylene membrane. The research shows that the fluorinated polyethylene membrane coated with Titanium helps to retain the characteristics of polyethylene membrane itself, as well as improve its thermal shrinkage performance and safety performance. Testing data of coin cells show a consistence between the coulombic efficiency of the modified fluorinated polyethylene membranes with deposition time of 30 min and that of the unmodified membranes. However, its discharge capacity retention rate is better than the unmodified fluorinated polyethylene membranes. And the results reveal that the Ti layers deposited on the fluorinated polyethylene membrane surface is characterized with the ability to insert and extract the lithium-ions.

lithium-ion battery separator;fluorinated polyethylene;Titanium modification;electrochemical test

TB324

A

1673-9833(2016)06-0055-06

10.3969/j.issn.1673-9833.2016.06.011

2016-07-16

闫 平(1990-),女,山东菏泽人,湖南工业大学硕士生,主要研究方向为新能源材料的开发与应用,E-mail:salomeyan@126.com