三峡U型架铸造工艺的改进探讨

摘要:文章对长江三峡水利枢纽永久船闸—U型架产品的铸造工艺进行了探讨,对ZG35CrMo的U型架铸件的铸造工艺进行了阐述,并根据实际工作经验,对生产技术条件、工艺方案的选择、铸后的热处理进行了阐述,希望可以为铸锻工业的技术人员提供参考借鉴。

关键词:三峡U型架;铸造工艺;热处理;永久船闸;铸锻工业 文献标识码:A

中图分类号:TG249 文章编号:1009-2374(2016)06-0041-02 DOI:10.13535/j.cnki.11-4406/n.2016.06.021

1 生产U型架技术条件

1.1 化学成分及机械性能

U型架铸件材料:ZG35 CrMo,ASTM标准的化学成分(%):含C量0.30~0.37,含Mn量0.50~0.80,含Si量0.30~0.50,含P量0.040以下,含S量0.040以下。机械性能:抗拉强度≥585MPa,屈服强度≥390MPa,延伸率%≥12%以上,断面收缩率%≥20%以上,冲击值≥23。U型架体:必须用统一均匀的合金钢铸件制成,要具有足够的机械强度。

1.2 要求的生产条件和方法

U型架需要进行正回火火热处理,以消除应力,同时提供热处理曲线,包括升温曲线、冷却温度、时间进度等。先喷砂或喷丸,后喷漆,以便除掉铸型砂、氧化铁皮和其他杂质。粗加工后必须进行消除应力处理。铸造和加工过程中,强烈要求严格进行质量控制。

1.3 铸件表面质量要求

铸件表面经过热处理后应平整光洁,不允许有气孔、裂纹、缩松、缩孔、黏砂等缺陷。冒口、飞边、毛刺等应清除干净并打磨平整。铸件不得有影响强度的缺陷。铸件表面质量要在标准要求范围之内。

1.4 试料

U型架要带本体试料,试料的机械性能符合标准要求,缺陷、检验程序必须符合ASTM规定,铸件表面质量要求,铸件表面经过热处理后应平整光洁,不准有裂纹、缩孔、黏砂等缺陷,铸件不得有影响强度的缺陷。铸件表面质量要在技术要求的标准范围之内。

2 工艺方案的选择

根据铸件结构复杂、技术要求严的特点,结合沈阳铸锻工业有限公司生产现场的条件及工人操作的生产习惯,笔者选择了砂型、手工、砂箱结合地坑实样造型的铸造方法。浇注位置:为了得到高质量的铸件和方便操作,笔者采用了大平面向上的浇注位置。此浇注位置便于排气、便于操作下芯。

分型面:分型面的选择是与浇注位置的选择密切相关,确定了浇注位置之后,即可按浇注位置的选择原则来选定分型面,此件笔者选了一个分型面,便于操作、检验、易保证各部尺寸的准确:木型采用实样木型,中间组芯。

2.1 造型材料

为了达到尺寸准确、表面光洁度的技术要求,特别是为了达到减少缩沉以提高内部质量,确保检测的技术要求,笔者选用了石英树脂自硬砂造型造芯,在热节附近、冒口下及圆角处用铬铁矿树脂砂,表面刷醇基锆砂粉快干涂料。

2.2 工艺参数

2.2.1 缩尺:缩尺是为了保证铸件冷却由液态到固态后尺寸符合图纸要求,而在制作木型时所加的适当放尺。缩尺是根据铸件的线收缩率来确定的,而铸件的线收缩率又直接与铸件的材质、结构、收缩时的受阻情况、造型方案、造型用砂等有关。根据钢渣锅的具体情况,缩尺定为2.0%。

2.2.2 加工余量:加工余量是铸件在机械加工时去掉的一层金属的厚度。加工余量的大小取决于铸件的最大尺寸、加工面间的距离、加工面与加工基准面的距离、铸件的尺寸精度以及浇注时加工面的位置。此件加工面很少,几乎全是黑皮面,有加工面取加工量15mm。

2.2.3 拔模斜度:为了在造型时易于起模,而在模样的立面上给出一定的斜度。此件四周组芯,上面实样随形带出斜度,且斜度值超过应给定的拔模斜度。所以,拔模斜度可以不必考虑。

2.2.4 分型负数:由于铸型上、下型之间合箱后不严密,为防止跑火,合箱时要在分性面上放石棉绳。这样一来,就增加了型腔的高度。为了保证铸件尺寸符合要求,在模样上必须减去相当的高度,此高度尺寸即为分型负数。分型负数的大小,与铸件的尺寸有关,即与分型面的大小有关,与使用的型砂性质有关。分型负数定为4mm。

2.2.5 涨箱系数:铸件在浇注时,由于钢水压力大,而型砂在受热后变软,分解,被高压钢水向后推,使铸件涨箱,在考虑毛重时,应将此数值加入。涨箱系数与铸件高度,壁厚和所用的造型材料有关,此件砂箱结合地坑实样造型,四周废砂撞平,涨箱系数定为4%。

2.3 浇注系统的设计

浇注系统直接影响着铸件的质量,很多铸造缺陷,如包砂、夹杂物、浇不足、裂纹等缺陷,多与浇注系统不合理有关,所以铸钢件的浇注系统应设计合理。此件浇注系统的设计遵循了下列原则:

2.3.1 保证钢水平稳地进入铸件型腔,有合理的注入位置,保证钢水的顺序凝固。此件高700mm,为使钢水平稳地进入铸型,笔者采用一层浇注系统,此浇注系统达到了注入位置合理,钢水能平稳地进入铸型且造成了趋向于冒口的温度梯度,有利于钢水的顺序凝固,有利于铸件的内部质量的提高。

2.3.2 浇口各部分截面尺寸恰当,减少钢水的消耗,并有恰当的上升速度。此4件毛重5.5吨,钢水总重14.0吨;另2件毛重5.0吨,钢水总重13.5吨。包孔直径¢70mm×1,总截面积为3846.5mm2。直浇口1个¢100mm,总截面积为7850mm2。横浇口1道¢80mm,总截面积也应按5024mm2算。因为直浇口均匀进入横浇口同时向两个方向流去,只能扩大其面积。内浇口3个¢65mm,总截面积为9950mm2。浇注系统的截面积之比为:包孔∶直浇口∶横浇口∶内浇口=1∶2.04∶2.04∶2.59。

钢水在型腔中的上升速度计算如下:

t=Q/nq(秒)

式中:t为浇注时间(秒);Q为铸件重量(千克);n为注孔数量(个);q为钢水的流量(千克/秒)。包孔直径R(毫米)60时,q取90;R=70时,q取120;R=80时,q取150;R=100时,q取195。

则:

t1=Q/nq=5500/(120×1)=45.8秒

t2=Q/nq=5000/(120×1)=41.7秒

V=H/t

式中:V为钢水在型腔中的上升速度(毫米/秒);H为铸件的高度(毫米);

则:

V1=825/45.8=18.01(毫米/秒)

V2=825/41.7=19.78(毫米/秒)

此上升速度可满足应用树脂砂生产大型厚壁铸钢件时钢水在型腔内上升速度的工艺要求。浇注时,待钢水上升至冒口内1/3高度时,在冒口内加高效覆盖剂。钢水再由点冒口水口浇入一直浇完为止,浇注后加足够量的高效覆盖剂。

2.4 冒口

钢水浇注时从液态状态下经过降温直到凝固完的全过程中,要发生体收缩。在收缩过程中,需要适当的钢水补缩,否则铸件将产生缩孔和缩松,冒口就是用来盛装钢水补缩铸件而设置的。为了形成铸件向着冒口的顺序凝固,有时采用内冷铁和外冷铁来控制。冒口高度设计以冒口内的金属液能保持较高的热量和压力为原则。U型架的冒口设置,遵循了下列原则:冒口设在铸件最后凝固的部位,即铸件的最高部位,以造成顺序凝固的条件,冒口设在铸件浇注位置的上部,便于设置并提高了补缩效果,冒口采用圆形和集中的大冒口,以提高其补缩效果。

3 铸后处理

3.1 气割与补焊

ZG35 Cr Mo材质属合金钢,铸造应力较大,为了防止产生裂纹,切割冒口及补焊在工艺上,规定加热后进行,加热温度为250℃~300℃。本体切完冒口以后马上进到热处理炉中进行热处理。小的局部缺陷可局部加热补焊,补焊后要进行回火处理(温度为590℃),以消除应力。所用焊条为R307。

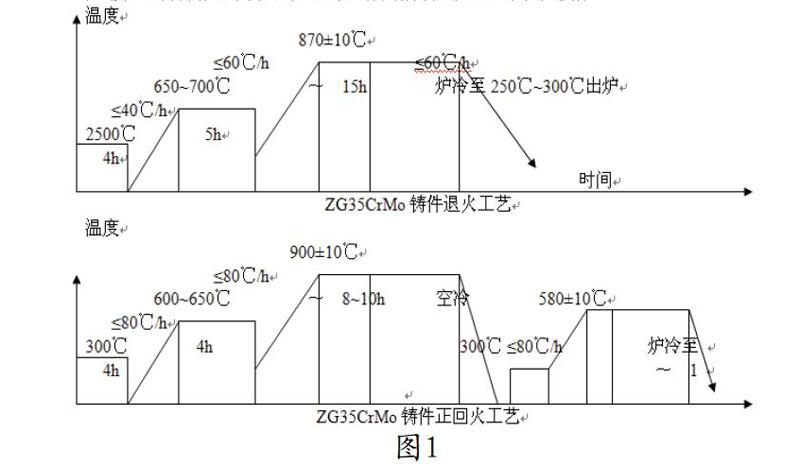

3.2 热处理

根据技术要求,铸件要进行退火,正、回火处理,工艺曲线如下:对操作及夹具的要求:上炉前铸件要清理干净;铸件要放平、垫实、加热要均匀。垫铁高度≥500mm火焰不能直射铸件表面,均匀加热;铸件前后左右中间要压4只热电偶,保温计时以偶到温为准;控制升温、冷却速度,做好操作记录;未尽事宜,按《铸钢件铸后热处理规范》执行。

图1

3.3 铸件缺陷及改进

3.3.1 缺陷:裂纹缺陷:U型架在转角处出现裂纹。

处理:将裂纹铲净,修出焊接坡口,用R307焊条焊补后,再经无损检测。

3.3.2 工艺改进:以前工艺:U型架毛重5.5吨,钢水总重14.5吨。收得率37.9%。3#冒口实样1∶10¢750mm高850mm1个;另2件毛重5.0吨,钢水总重13.5吨。收得率37%。3#冒口实样1∶10500×800mm高850mm1个。

改进工艺:U型架其中4件U型架毛重5.5吨,钢水总重14.0吨。收得率39.3%,提高1.4%。3#冒口保温¢650mm高850mm的1个;另2件毛重5.0吨,钢水总重13.0吨。收得率38.5%,提高1.5%。3#冒口保温¢650mm高850mm1个。

4 生产结果评价

(1)通过生产长江三峡水利枢纽永久船闸—U型架产品,主要是通过借鉴相似材质的工艺参数及以前生产过U型架的经验,设计选择U型架的工艺方案,通过不断的探索和实践,验证了工艺,改进了工艺,并在总结经验教训的基础上逐步完善了工艺,证明了这次工艺改进是正确的、切实可行的;(2)对U型架铸件进行全面检查,质量完全达到ASTM标准的技术要求;(3)这一实践不仅提高了沈阳铸锻工业有限公司铸件工艺改进方案的设计水平,而且成功地完成了U型架的生产,使质量逐步提高,生产出的铸件一次比一次好。生产U型架时,较理想地解决了铸件出现的裂纹等缺陷,并提高了铸件表面质量,提高了成品率降低了成本,为沈阳铸锻工业有限公司增加了经济效益。

参考文献

[1] 李魁盛.铸造工艺设计基础[M].北京:机械工业出版社,1979.

[2] 施延藻.铸造实用手册[M].沈阳:东北工学院出版社,1988.

作者简介:王重鑫(1983-),男,沈阳铸锻工业有限公司工程师,研究方向:热加工技术。

(责任编辑:陈 洁)