深港隧道下穿运营地铁和商业街地层沉降控制技术

刘文军

(中铁十五局集团有限公司,上海 200070)

深港隧道下穿运营地铁和商业街地层沉降控制技术

刘文军

(中铁十五局集团有限公司,上海200070)

摘要:介绍广深港客运专线深港隧道下穿深圳地铁1号线、地下商业街工程,综合应用拱部高压水平旋喷桩、长管棚、超前深孔预注浆作为隧道超前支护,采用洞桩法施做钻孔灌注桩和桩间咬合旋喷桩作为隧道两侧的围护结构,CRD法开挖和支护,以及施工过程实时监控量测,及时反馈、指导施工,通过小导洞对隧道上方地层实施加固补偿注浆,分层分部位加固土体,精确控制沉降,确保隧道上方建筑物的结构安全和地铁运行安全。

关键词:铁路隧道;洞桩法;CRD法;桩基托换;补偿注浆;监控量测;沉降控制

浅埋暗挖法是城市中修建地下铁路隧道常用的施工方法[1],但该方法会因为含水地层失水、施工对地层的扰动及施工措施不当等引起地层沉降[2-5]。在富水地层中施工大断面隧道除了应遵守一般的技术规范外,还应该根据项目实际情况,采取一些针对性强的技术措施,以满足施工安全、质量和工期要求。通过对深港隧道浅埋暗挖施工过程中地层沉降控制技术研究,分析施工处理效果,为控制复杂地层浅埋暗挖施工沉降控制提供借鉴。

1项目概况

广深港客运专线南北向穿越深圳市中心,在福田站南端隧道与福华路地下商业街、深圳地铁1号线区间隧道平面位置重叠,地表为益田路与福华路相交的十字路口,交通繁忙,地下一层为福华路地下商业街,地下二层为深圳地铁1号线区间隧道,地下三层为深港隧道暗挖段,该段隧道全长82.3 m。

该处地层从上至下依次为素填土、淤泥质细砂、淤泥、粗砂、粉质黏土,下伏全风化、强风化、弱风化花岗岩。地下水主要赋存于砂土层中,透水性强,富水性好。

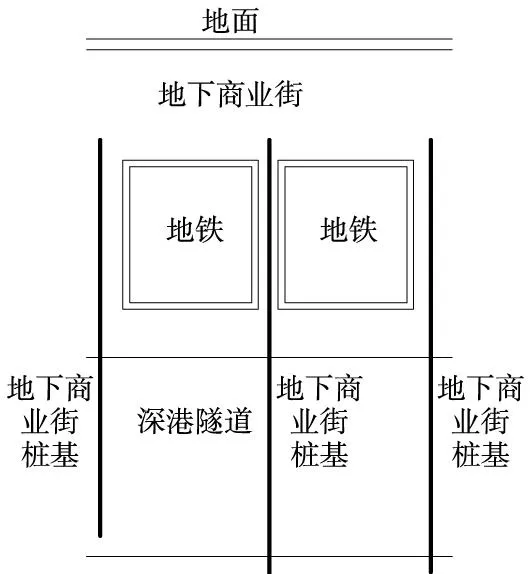

地下商业街高4.9 m,埋深1.47 m,位于素填土、淤泥质土、淤泥地层;地铁1号线高6.7 m,位于粗砂和粉质黏土地层,与地下商业街间地层厚度1.83 m;深港隧道结构断面分两种:DK111+986.7~DK112+021段长34.3 m,开挖高度为11.88 m,开挖宽度为14.7 m,断面146.6 m2,DK112+021~DK112+069段长48 m,开挖高度为11.58 m,开挖宽度为14.1 m,断面137.32 m2,开挖边线距离地铁1号线隧道结构底板约3.1 m,隧道主要位于全风化花岗岩地层,下部进入强风化花岗岩地层。有7根地下商业街桩基从隧道拱部中心线位置穿过隧道范围,另有地下商业街7根桩基从隧道侧面局部穿过隧道范围,如图1所示。

图1 隧道与既有建筑位置关系示意

2施工方案

根据本隧道特点,结合现场实际情况,先从隧道两端施作水平旋喷桩以加固拱部土层[6-7],后施作长管棚和超前注浆,再施作两侧小导洞,通过小导洞对地铁底部地层进行注浆加固,同时在小导洞内采用洞桩法施做正洞的围护桩[9],最后采用CRD法施工正洞。当导洞和正洞开挖靠近地铁正下方时,调整开挖作业时间,只在凌晨0:00~5:00点开挖,其他时间施做初期支护等工作。施工过程中,对地铁隧道结构和地下商业街实施严密的监控量测[10-11],当监控数据超过设计允许值时,立即停止施工,分析、查找原因,及时处理,待监控数据得到控制后方可恢复施工。

2.1 水平旋喷桩

在隧道拱部施做3排φ600 mm高压水平导向旋喷桩,孔间距400 mm,排间距400 mm,从隧道两端相向施工,采用跳打、对打,北端加固长度为41.65 m,南端加固长度为43.65 m,搭接3 m,旋喷桩及超前注浆布置详见图2。

图2 水平旋喷桩及超前注浆布置(单位:mm)

开工前,在地层内不同深度处埋设2个接收天线,确保了钻孔全程均能测量钻孔偏斜度,每钻进3 m测量1次,及时纠偏。孔位误差不得大于50 mm,倾角与设计误差不得大于1°。施工过程中,严格控制和记录压力、喷浆量、钻进速度、拔钻杆速度等有效参数,发现问题及时处理。隧道拱顶距离开挖线约3 m高处是深圳地铁1号线,施工中一旦因旋喷排浆不畅而导致地铁隆起超标,后果将不堪设想,因此,采用真空负压强制排浆系统。

拱顶地下商业街桩基间土体加固,采用6根旋喷桩(摆喷工艺),施工时喷嘴向商业街桩基方向在90°~135°范围内摆动喷射注浆,注浆压力等参数与其他水平旋喷桩一致。

2.2 超前水平注浆

从隧道两端(福田站南端侧墙及福田南工作井侧墙)钻设注浆孔,注浆孔水平布置,孔间距1.6 m,福田站端长41.15 m,福田南工作井端长46.15 m,中间搭接5 m,加固范围主要是隧道拱部和侧部的地下商业街桩基四周,终孔直径不小于91 mm。采用热轧无缝钢管作孔口管,前进式注浆分段长度3~5 m,注1∶1水泥浆液,注浆压力0.5~1.0 MPa,注浆速度5~110 L/min,孔底间距1.6 m,扩散半径1.2 m,浆液填充系数大于0.8。

2.3 长管棚

长管棚在水平旋喷、超前预注浆完成后施做。水平旋喷桩完成后,地层岩土体得到加固,强度较高,长管棚施工采用潜孔锤成孔。本隧道拱部设27根φ159 mm热扎无缝钢管长管棚(外径159 mm,壁厚8 mm),环向间距40 cm,从隧道两端的竖井和南端井侧墙上钻孔,侧墙作为止浆墙,从隧道两端打设,福田站端长41.15 m,福田南工作井端长43.15 m,中间搭接2 m。为确保长管棚质量和整体效果,严格控制孔位钻进精度,外插角1°~3°,管棚施做时避开地下商业街桩基。编号为单号者采用钢花管,双号者采用钢管,在地下商业街桩基两侧各一根管棚采用钢花管注浆,施工时采用间隔式施工,先钻单号孔,再钻双号孔,每成孔一个都及时注浆。注浆采用1∶1水泥浆液,注浆压力0.5~3 MPa。

2.4 小导洞

隧道拱脚部位设置2个导洞,断面尺寸为3.68 m(宽)×3.74 m(高)。开挖前对导洞全断面进行超前注浆加固(开挖时在工作面上施作超前注浆),以便于及时封闭工作面前方的地下水,减少地层失水,确保上层滞水不泄漏,避免造成工作面前方土体垮塌或地面严重沉降。加固体达到龄期后,在导洞底部超前钻孔检查注浆效果。

导洞采用超前小导管支护,人工台阶法开挖,留核心土,每循环进尺0.8 m,间距0.8 m及时向开挖面初喷混凝土、挂钢筋网片、架立格栅钢架,待喷射后的混凝土达到规定强度后,及时进行初期支护注浆,确保初期支护背后密实。开挖时相邻掌子面错开安全距离。

开挖过程中,密切做好导洞内和地铁及地下商业街监测,变形达到预警值时,立即停止开挖,封闭掌子面,查明原因采取措施后,进行妥善处理,方可继续开挖。

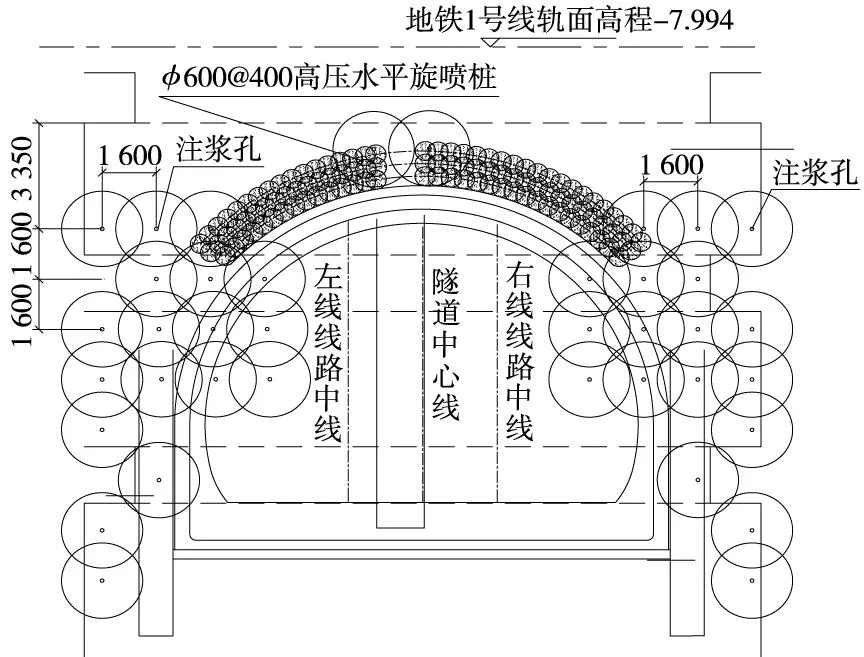

2.5 补充注浆加固

两侧小导洞及钻孔桩施工过程中,会引起地下水降水量过大及地下水位下降,主要体现为地铁结构下沉。为此,根据布设在地铁区间内的2套自动化仪器的监测数据和分析结果,确定在地铁结构底板下两侧地层的注浆位置和注浆量(图3),采取WSS(双液注浆+固化剂)注浆补偿,分层分部位对土体加固,以达到控制地铁沉降变形的目的。

图3 地铁监控断面布置及底板加固注浆示意

2.6 隧道围护桩及CRD法开挖正洞

小导洞贯通后,在导洞内施做钻孔灌注桩作为围护桩,2个导洞内钻孔桩共119根,桩径为1.2 m,桩长为9.5 m,间距1 m。钻孔桩全部完成后,再进行桩间旋喷桩施做,2个导洞内旋喷桩共132根,桩径为0.8 m,间距1.2 m。钻孔桩及旋喷桩都施工完成后,清理导洞内杂物,凿除桩头,施工冠梁。为保证混凝土浇筑振捣密实,从中间向两端分段浇筑,每浇筑一段(约8 m),及时浇筑冠梁以上的导洞回填素混凝土,拱顶采用注浆填充密实。冠梁浇筑前注意预埋好连接正洞初支钢架和正洞第一层二次衬砌钢筋等预埋件。为确保整体结构的安全性,隧道采用二层衬砌结构。

正洞开挖采用CRD法,每循环开挖后,立即施工初支,第一层衬砌紧跟初支。第一层衬砌采用定型台架+小模板浇筑,第一层衬砌混凝土强度达到设计要求时,逐段凿除伸入隧道内的桩基和拆除临时支护,施工防水层和第二层衬砌,第二层衬砌采用液压衬砌台车浇筑。

2.7 桩基托换

从隧道拱部中心线附近侵入隧道范围的商业桩基采取托换、凿除处理,以保证地下商业街结构安全。桩基托换采用被动托换方式,受限于作业空间狭窄,凿除后的桩基作用在隧道结构上,桩端与隧道结构连接。

在第一层二衬施工过程中,采取钻孔植筋、焊接L形钢筋,将桩基的钢筋与衬砌钢筋连接,然后浇筑隧道拱部第一层二衬,使桩基与第一层二衬连接为一体,从而满足地下商业街抗拔和抗压要求。第一层二衬完毕,且全面观测沉降变形稳定后,在第二层二衬开始施工时,采用人工小型机械逐根开始截桩,每次切断口的深度不得超过100 mm,由外向内、层层剥离,将桩身混凝土全部凿除后再断桩身钢筋。

由于桩基托换工程对结构受力和变形有特殊要求,桩基托换工程施工时建立了监测、控制联动系统,在被托换的桩基上设置自动化监测装置,进行全过程实时监测,及时反馈,并自动根据反馈信息调整结构、控制变形。

3地层沉降监控量测与数据分析

3.1 地层沉降监控量测

确定注浆时机和注浆位置是控制地铁沉降的重要手段,也是保证地铁地层稳定和运营安全的基础。深港隧道施工中,主要以2套自动化监测仪器实施监控,及时指导施工。

(1)BGK-4675静力水准测量

BGK-4675静力水准是一种精密液位测量系统,该系统用于测量多个测点的相对沉降。布置在正洞上方50 m范围的地铁结构侧墙上,实时采集数据,测量结构变形。

(2)测量机器人测量

测量机器人采用TCA2003全站仪和配套的硬软件,实现对地铁隧道形变的自动监测,该系统还具有变形数据自动分析功能。工作基站布设于监测区中部,安置在隧道侧壁的强制对中托盘架上。现场数据通过CDMA模块传输到数据中心,同时将监测指令传输到采集设备,由此实现远程自动的变形监测。

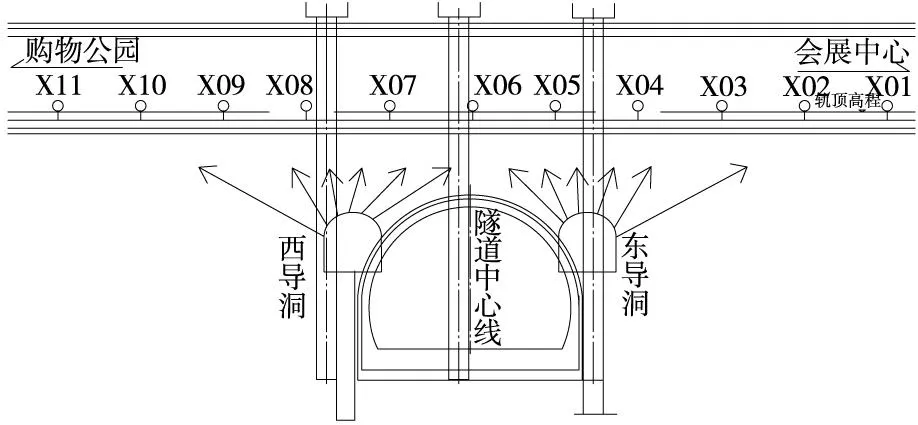

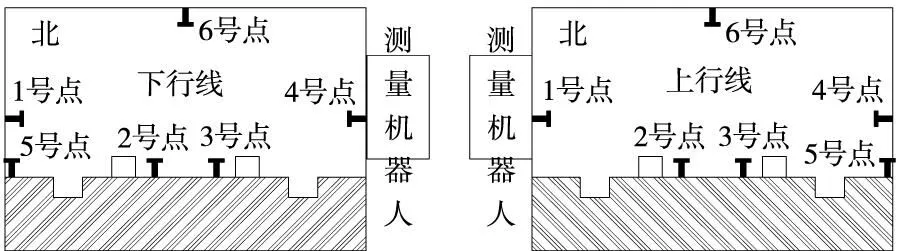

在地铁1号线区间隧道内,共布置22个监测断面,上、下行地铁各布置11个断面,间距5 m,每个监测断面内各布设6个监测点,1、4号测点布置在侧墙下部,2、3、5号测点布置在地铁道床上,6号测点布置在拱顶中部,如图4所示。

图4 监测断面测点布置示意

对地铁运营线路的自动化监测一般情况下2~4 h一次,当施工影响较大或出现变形征兆时进行连续监测,1~2 h一次。2套系统所采集的数据相互校核,提高数据的可靠性和及时性,为控制地铁结构沉降和指导施工提供保障。

3.2 沉降监控数据分析

深港隧道影响范围内深圳地铁1号线上、下行隧道132个测点的监控数据收集、整理如下。

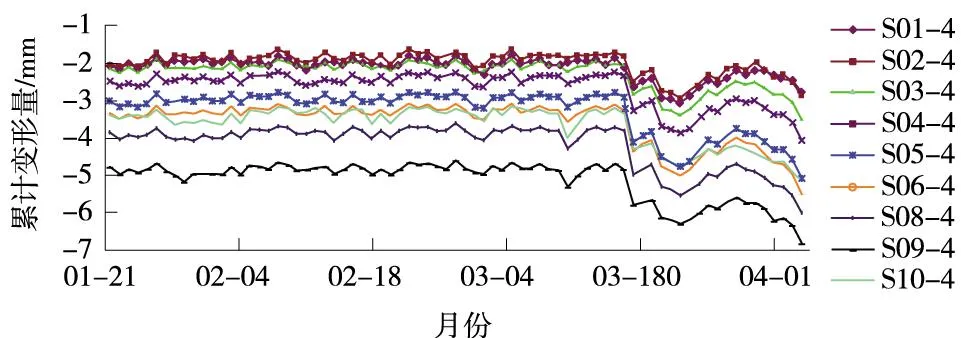

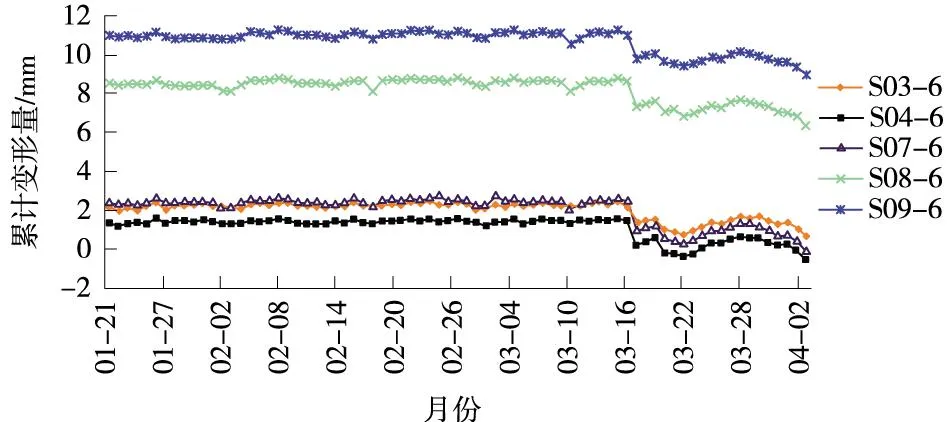

(1)上行线(南隧):S09-4测点(隧中西侧15 m隧道南墙上)最大累计下沉6.81 mm<控制值(15 mm);S09-6测点(隧中西侧15 m隧道拱顶)最大累计上升8.96 mm<控制值(15 mm);道床差异沉降1.61 mm/10 m<控制值4.0 mm/10 m,位置为隧中东、西侧5~15 m范围内,如图5、图6所示。

图5 南侧隧道各断面4号测点沉降历时曲线

图6 南侧隧道各断面6号测点沉降历时曲线

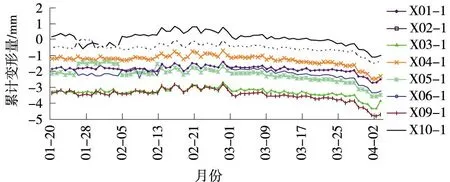

(2)下行线(北隧):X09-1测点(隧中西侧15 m北墙)最大累计下沉4.69 mm<控制值(15 mm);X10-2测点(隧中西侧20 m道床上)最大累计上升3.18 mm<控制值(15 mm);道床差异沉降3.11 mm/10 m<控制值(4.0 mm/10 m),位置为隧中东侧15~25 m范围内,如图7所示。

图7 北侧隧道各断面1号测点沉降历时曲线

在实际施工过程中正洞开挖后水平旋喷桩止水良好,有效地控制了地层失水,控制地铁沉降在5 mm以内,地铁沉降在正洞开挖过程中沉降稳定,确保了地铁运营安全。

4结语

根据工程实际,有的放矢控制引起地层沉降的主要因素如下。

(1)隧道拱部高压水平旋喷桩、隧道两侧超前水平注浆、小导洞超前注浆等措施的实施,既加固了地层,同时和隧道下部的强风化花岗岩层一起形成一道环形封闭止水隔离层,有效解决因施工地层失水而引起地层沉降的问题。

(2)超前大管棚、高压水平旋喷桩形成隧道拱部超前支护,小导洞内施工围护桩,以及CRD工法开挖,再加上底层花岗岩层,形成一个具有一定强度的围护结构,有效解决因施工扰动引起的地层变形而导致地层沉降的问题。

(3)通过隧道的双层衬砌,对于伸入隧道的部分地下商业街桩基实施桩基托换,有效解决隧道上部既有结构物的沉降问题。

(4)通过必要的实时监控量测,及时反馈、指导施工,通过信息化弥补止水、结构防护存在的不足,进行补偿注浆,精确控制沉降,确保运营的地铁无大变形,不影响地铁运行。

通过大断面客运专线铁路隧道浅埋暗挖的沉降控制研究,综合采用地层加固、长管棚、补偿注浆、CRD法开挖、施工监控等措施,工程获得了较好的经济效益和社会效益。对在类似地层中控制沉降,确保既有建筑物运营安全具有借鉴作用,同时为同类隧道施工积累了可贵的资料和经验。

参考文献:

[1]王梦恕.地下工程浅埋暗挖技术通论[M].合肥:安徽教育出版社,2004.

[2]段宝福,李磊.地铁暗挖区间重叠交叉隧道施工与监测[J].施工技术,2012,41:77-81.

[3]杨会军.浅埋暗挖大跨地铁风道施工技术[J].铁道工程学报,2012,1:83-87.

[4]李涛,韩雪峰,黄华.深圳富水复合地层地铁隧道暗挖施工引起地表沉降规律的研究[J].现代隧道技术,2014,51(2):76-82.

[5]李新乐,杜慧娟,王海涛.浅埋暗挖隧道下穿既有铁路和涵洞施工技术方案研究[J].铁道建筑,2012(7):47-50.

[6]郭伟.水平旋喷桩施工工艺在深圳地铁施工中的应用[J].现代隧道技术,2012,49(2):114-118.

[7]肖广智,游旭.高压水平旋喷桩超前支护技术在铁路隧道工程中的应用[J].现代隧道技术,2014,51(2):108-114.

[8]王宇,周胜军.北京地铁10号线国贸站洞内桩施工技术[J].铁道标准设计,2008(12):224-227.

[9]唐涛,贺善宁.城市大断面暗挖隧道邻近建筑物施工技术[J].隧道建设,2010,30:371-375.

[10]关宝树.隧道工程施工要点集[M].北京:人民交通出版社,2003.

[11]中华人民共和国铁道部.TB10121—2007铁路隧道监控量测技术规程[S].北京:中国铁道出版社,2007.

[12]中华人民共和国铁道部.TB10753—2009高速铁路隧道工程施工质量验收标准[S].北京:中国铁道出版社,2009.

Settlement Control of Shengang Tunnel Passing under Existing Subway and Commercial Street

LIU Wen-jun

(China Railway 15thBureau Group Co., Ltd., Shanghai 200070, China)

Abstract:This paper introduces the Shengang Tunnel under Shenzhen Metro Line 1 and a commercial street. Horizontal rotary jet grouting high pressure, long pipe roofing, advance grouting, compensation grouting are employed for tunnel advance supporting, culvert pile method is used to construct tunnel enclosure structure, and CRD is applied for excavation and support. With the help of automation monitoring in real time, data are timely feed back to guide compensation grouting and accurately control settlement, and the safety of the buildings above the tunnel and the operation of the metro is thus ensured.

Key words:Railway tunnel; Culvert pile method; CRD method; Pile foundation underpinning; Compensation grouting; Monitoring and measurement; Settlement control

作者简介:刘文军(1979—),男,高级工程师,2005年毕业于青岛理工大学岩土工程专业,工学硕士,E-mail:jun-wenliu@163.com。

基金项目:铁道部科技研究开发计划项目(2011G013-D)

收稿日期:2015-04-07; 修回日期:2015-06-12

中图分类号:U455

文献标识码:ADOI:10.13238/j.issn.1004-2954.2016.01.021

文章编号:1004-2954(2016)01-0098-04