基于ADAMS的齿轮传动误差动力学仿真研究

胡俊华,段礼祥,高广民,刘 娟,王金江

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中国石油新疆油田分公司,克拉玛依 834000)

0 引言

齿轮啮合传动是机械装置中一种广为应用的动力和运动传递装置,在机械传动设备中有着举足轻重的地位。在齿轮传动过程中,难以避免齿轮制造误差与安装误差的产生,从而使齿轮副的瞬时传动比发生变化,称为传动误差[1];传动误差会降低机器工作的可靠性与精度,甚至严重时导致齿轮或其他零件的损坏,从而使传动系统失效而导致严重后果。此外,齿轮的传动误差是产生振动噪声的重要激励源,因此对齿轮传动误差的研究是非常有必要的。

在齿轮传动误差研究方面,许多学者进行了大量的研究。聂少武等为获得中部较平坦的高阶传动误差曲线的摆锥齿锥齿轮,通过合理选取各阶修形系数提出一种齿廓修形方法,利用MATLAB仿真来获得高阶传动误差曲线和所需的齿面接触印痕[2];黄海涛等根据谐波齿轮传动系统的力学模型,提出采用PID控制器对系统进行控制,进而补偿传动误差的方法[3];邓效忠等提出时标域同步测量齿轮传动曲线的模型,解决传动误差曲线在时域中的跳跃缺陷,通过仿真解析和现场检测试验定量地分离出影响传动误差的周期性因素[4]。目前对齿轮传动误差主要集中于齿轮误差曲线与减小传动误差方法的研究,而齿轮传动误差对齿轮传动的影响是直接由齿轮啮合力变化决定的,因此本文提出基于ADAMS的齿轮传动误差动力学仿真方法,通过对齿轮啮合力的时频域分析,得出齿轮传动误差对齿轮啮合力、齿轮啮合力频率成分的影响。

1 齿轮样机模型建立

1.1 齿轮三维实体模型建立

在SOLIDWORKS中参照表1的参数构造出齿轮实体模型,通过理论计算与分析,在Solidworks中确定各齿轮的位置与方向,构造出齿轮的三维实体模型。

表1 齿轮的几何参数

其中齿轮啮合的准确与否将直接影响到后续仿真分析的准确度,所以必须要利用Solidworks干涉分析功能做干涉检查,最终的装配体模型参考图1所示。

图1 齿轮三维装配体模型

1.2 齿轮虚拟样机的建立

利用ADAMS建立齿轮虚拟样机,了解齿轮的运动性能,具体步骤如下:

1)在SOLIDWORKS中将建立的齿轮三维装配体模型选择导入Parasolid格式的CAD文件,其扩展名为*.X_ T,该文件格式可以防止数据丢失,保证仿真结果的正确性和有效性[5]。

2)在ADAMS中新建模型时,设置单位为MMKS-mm,Kg,N,s,deg,重力为-Y轴方向,再通过import命令将(1)中的文件导入。

3)新建材料42CrMo,定义其杨氏模量为,密度为,泊松比为0.28,将两齿轮材料都定义为42CrMo。

4)按照各构件间的运动关系,本文共定义了2个转动副,1个齿轮副,1个驱动,1个扭矩负载,得出最终的齿轮虚拟样机。

2 齿轮样机动力学分析

在小齿轮旋转副上添加驱动转速为600r/min,为模拟齿轮平稳运行时的状态,定义驱动函数step(time,0,3600d,0.5,3600d);在大齿轮旋转副上施加大小为的平稳力矩;在两齿轮间添加一个solid-solid类型的接触力,且依据冲击法(Impact)函数来计算接触力,其接触力大小取决于刚度系数K,非线性指数e,变形量,阻尼系数c和阻尼完全作用时变形距离d。此外,碰撞物体的材料和形状决定刚度系数K,其计算表达式为[6]:

式中:

其中:R1,R2为两个碰撞物体在接触点处的主曲率半径

μ1,μ2为碰撞物体材料的泊松比

E1,E2为碰撞物体的弹性模量

由式(1)、式(3)可计算出齿轮刚度系数为,ADAMS接触力其他参数的定义根据文献[7]得出:e反映的是非线性程度,通常金属材料该值选为1.5,C表示的是碰撞能量的损失值,通常情况下该值是刚度系数的,此处本文取值为498,d表征的是最大阻尼时的击穿深度,通常情况下该值取0.1。

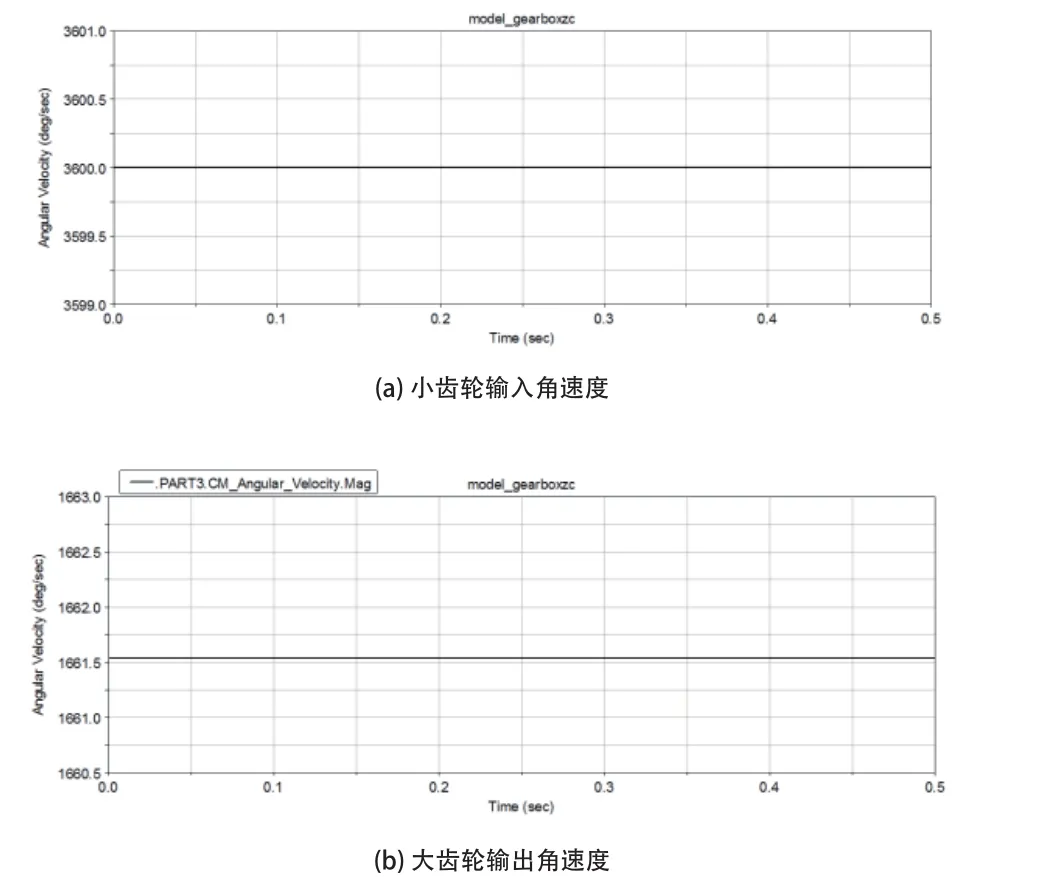

3 多体动力学模型仿真校验

对齿轮进行前处理后需要对其各参数及模型约束进行验证,以确保模型的准确性与可参考性,这是进行仿真分析的基础,本文以ADAMS中的Model Verify模块和角速度分别进行验证,通过点击Tools—Model Verify得出Model verified successfully,为角速度验证做铺垫。根据齿轮的各项参数以及添加的驱动转速,即可进行各齿轮的角速度仿真运算。结果如图2中(a)、2(b)所示。

图2 各齿轮角速度曲线

表2 角速度对比图

由表2可知各齿轮理论转速与仿真转速无误差,证明上述所见的齿轮虚拟样机是正确的。

4 齿轮传动误差仿真与分析

ADAMS齿轮副由两个齿轮、一个连接支架和两个约束组成,公共速度标记点在支架上,为两齿轮接触点,它的Z轴方向定义了齿轮啮合点的速度和啮合力的方向,公共速度标记点到两个约束的距离决定了齿轮的传动比[8]。而齿轮传动误差也是由齿轮副的瞬时传动比发生变化而导致的,因此通过改变公共速度标记点的坐标可模拟齿轮传动误差。由于本文标记的公共速度标记点X轴方向是与两齿轮质心在一条直线上,改变其X方向的坐标进而可以方便快捷实现改变齿轮副传动比。

4.1 齿轮正常啮合仿真

通过ADAMS查看小齿轮的质心位置坐标为(-10.9502940984, -3.9224345439, 0.0),方向坐标为(270.0, 90.0, 90.0);大齿轮的质心坐标为(-153.4501200968, -3.9224368801, 0.0),方向坐标为(180.0, 90.0, 90.0),大、小齿轮的分度圆半径分别为97.5mm、45mm,齿轮中心距为142.5mm,通过计算得出公共速度标记点的位置坐标为(-55.9502391, -3.9224352816, 0.0),方向坐标为(0.0, 90.0, 0.0)。将ADAMS求解器设置为Gstiff-SI2,仿真时间设置为0.5s,仿真步数设置为2048,齿轮正常啮合时的啮合力的时频域图如图3所示。

图3 齿轮正常啮合时啮合力时频域曲线图

小齿轮输入转速为600r/min,小齿轮在0.5s内总共转了5圈,由图4的时域图可看出,齿轮啮合力在0.5内共有5个周期信号,且啮合力大体呈正弦曲线分布,平稳运行;由于小齿轮的转频为600/60=10HZ,大齿轮的转频为10/2.167=4.62HZ,齿轮啮合频率为10*30=300HZ,频域图可看出,齿轮啮合力频域图成分主要以齿轮啮合频率及其倍频、小齿轮转频、大齿轮转频为主。

4.2 齿轮传动误差仿真

将公共速度标记点的位置坐标改为(-55.9512391, -3.9224352816, 0.0),X轴方向偏移0.001mm,方向坐标不变,其他设置条件均保持不变,齿轮啮合时频域图如图4所示。

图4 X坐标偏移0.001mm时啮合力时频域曲线图

将公共速度标记点的位置坐标改为(-55.9602391, -3.9224352816, 0.0),X轴方向偏移0.01mm,方向坐标不变,其他设置条件均保持不变,齿轮啮合时频域图如图5所示。

图5 X坐标偏移0.01mm时啮合力时频域曲线图

正常齿轮啮合时,齿轮啮合力随着时间呈周期性小波动,但当齿轮公共速度标记点发生偏移,导致齿轮传动比发生变化,齿轮啮合力将随着传动误差的累积而不断增长。当公共速度标记点X坐标偏移0.001mm时,齿轮啮合力的最大幅值增长了56倍,啮合力的频率成分没发生太大变化,但13倍啮合频率平均增长了近25倍,齿轮的转频等低倍频增长了近50倍。随着公共速度标记点X坐标偏移量更大,齿轮传动比变化随之更大,齿轮啮合力幅值已经呈几何倍数增长,且频率成分以齿轮的转频等低倍频为主,13倍啮合频率在偏移0.001mm时的基础幅值上又增长了10倍左右。

4.3 齿轮传动误差分析

将公共速度标记点的X轴方向的位置坐标分别偏移0.001mm、0.01mm,根据ADAMS对直齿轮进行传动仿真,对正常啮合与不同偏移量啮合的齿轮模型随机选择运行1880步的仿真图形,齿轮啮合效果如图6中(a)、6(b)、6(c)所示。

图6 齿轮啮合效果图

由图6可看出,正常齿轮啮合经过1880步仿真后,该齿轮依旧完好啮合,无啮合偏移现象,将公共速度标记点的X轴方向的位置坐标偏移0.001mm后,齿轮之间存在微弱的啮合偏移现象,并且该现象随着偏移量的增加越来越明显,使轮齿发生干涉,最终导致齿轮啮合力的逐渐增大,严重影响齿轮正常运转,导致齿轮损坏。

5 结论

本文通过ADAMS对一对直齿轮进行动力学仿真,根据齿轮副的公共速度标记点X轴方向的坐标变化来模拟齿轮的传动误差,探求齿轮传动误差与啮合力之间的关系,得出以下结论:

1)齿轮传动误差的大小与齿轮啮合力呈正比关系,并且随着齿轮传动误差的增大而破坏齿轮正常的啮合周期,使齿轮啮合力不断累积增长,进而导致齿轮损坏。

2)齿轮传动误差不会改变齿轮啮合力的频率成分,传动误差较小时,齿轮啮合频率及其倍频为啮合力频域图的主要频域成分,但是随着传动误差的进一步增大,在引起啮合频率及其倍频增长的同时,齿轮的转频等低倍频将呈几何倍数增长,成为啮合力频域图的主要频域成分。

[1] 段振云,王明,顾可民.齿轮传动误差的数字仿真算法研究[J].现代制造工程,2013(3):99-100.

[2] 聂少武,邓效忠,苏建新,高振山,张华.摆线齿锥齿轮齿面修形仿真及高阶传动误差设计[J].机械设计,2013,30(5):32-37.

[3] 黄海涛,王湘江.谐波齿轮传动误差的补偿控制[J].现代机械,2013(5):4-8.

[4] 邓效忠,徐爱军,张静,李聚波,徐恺.基于时标域频谱的齿轮传动误差分析与试验研究[J].机械工程学报,2014,50(1):85-90.

[5] 金晶,张振山,熊鑫.多柔性体系统振动问题分析研究[J].噪声与振动控制,2011,31(6):43-46.

[6] 马强,张建杰,袁亮.基于ADAMS的齿轮减速器动力学仿真与故障分析[J].制造业自动化,2015,37(6):97-99.

[7] 李英梅.缺齿故障齿轮动力学性能与振动测试的研究[D].西安:西安理工大学,2013:34-35.

[8] 刘晋霞.ADAMS2012虚拟样机从入门到精通[M].北京:机械工业出版社.2013.