无基坑不断轨动态轨道衡的设计与应用

吕刚

摘 要:无基坑不断轨动态轨道衡是自动计量行进中的货车车辆重量的设备。可在货运车列运行过程中实现不停车、不摘钩、连续、动态的称量出货车重量,可分析装车及车辆状况,还可测出轮重、偏载、超载等参数, 采用高精度高可靠性的称重传感器。其特点是无基坑、不断轨,并具备了安装施工简单、基础牢固稳定、计量安全可靠、维护保养简单的优势。本文主要介绍了无基坑不断轨动态轨道衡的工作原理、结构组成、以及在铁路大宗散装货运计量中的应用情况。

关键词:无基坑 不断轨 传感器 设计

中图分类号:U216.9 文献标识码:A 文章编号:1672-3791(2015)01(b)-0000-00

1 概述

动态轨道衡是一种智能式铁路货车的高精度、高效率、高耐用性动态计量设备。可在货运车列运行过程中实现不停车、不摘钩、连续、动态的称量出货车重量,可分析装车及车辆状况,还可测出轮重、偏载、超载等参数。铁路运输的大部分散堆装货物需要经动态轨道衡计量。目前在兰州铁路局管内所安装的动态轨道衡中,绝大部分属于有基坑动态轨道衡,有基坑动态轨道衡在日常维护使用中存在以下不足之处:基坑内容易积水、积灰、积杂物,冬天基坑内容易积冰从而导致轨道衡无法正常称重。在长期使用过程中,机械台面承重梁钢制连接拉杆及构件容易产生锈蚀、变形,对行车安全造成影响。基坑内,压力传感器和剪力传感器的线路容易受到外界不利情况的影响,从而导致无法使用。

为了克服上述缺点,我局在清水车站新安装了无基坑不断轨动态轨道衡。

2 无基坑不断轨动态轨道衡技术要求如下

轨道衡类型:无基坑不断轨动态轨道衡;轨道衡测量范围:称量轴重30t以内的标准轨距四轴货车;轨道衡测量方式:双向全自动转向架计量;轨道衡测量速度:5~15km/h匀速通过;轨道衡测量精度:符合JJG234-1990《动态称量轨道衡检定规程》;灵敏度:加减20kg砝码,示值应不小于10kg的变化;防雷措施:采用二级防雷措施,即在传感器处增设绝缘装置,以使其与钢轨及称体绝缘;用户操作计算机采用工业控制计算机;工作平台为Windows xp系统显示。

3 无基坑不断轨动态轨道衡的结构设计

无基坑不断轨动态轨道衡系统主要由机械称重结构、数据采集控制系统和称重软件组成。机械称重结构由基础和机械组件组成。数据采集控制系统由轨道专用传感器、8通道采集仪、开关电源、通信I/O接口组成。称重软件由控制软件、计算机、打印机等组成。

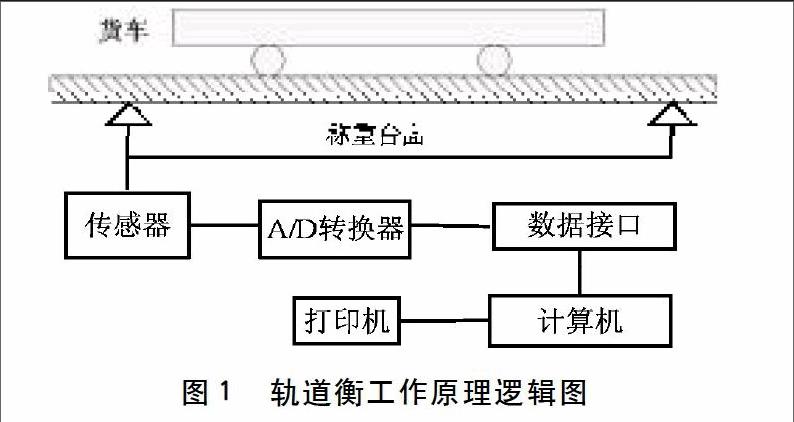

工作原理为:列车到达轨道衡测量台面时,轨道衡系统软件根据第一对受力的剪力传感器来判断列车过衡的方向;当列车通过测量区车轮压过称重台面时,板式传感器及剪力传感器受力产生应变信号,传感器输出电压信号值,该值一般为几十毫伏的电压,8通道采集仪将传感器输出的毫伏级电压信号经过放大、滤波和A/D转换,通过通信I/O接口将转换的数据送入轨道衡系统计算机,由计算机控制软件来完成车辆判别,过衡方向识别,计算车辆节重、过衡速度,并能够根据车速进行高精度校正补偿工作,并得到计量结果,实现人机对话和工作过程的自动控制操作。如图1:

3.1 机械称重结构设计

轨道衡的机械结构采用10根特制的钢枕和连接钢枕的连接构件共同组成,用高强度螺栓和连接板件,将若干根特制的钢枕组合在一起,使它们固定为一体。在中间6根特制的钢枕上安装板式传感器,两条钢轨上安装剪力传感器,配合用以测量垂直力,以保证测量的高精度,轨道衡称重结构及传感器安装位置见图2。

图2:轨道衡称重结构及传感器安装位置图

该轨道衡整体道床采用大开挖方式进行施工,基础开挖深度参考当地冻土层定为1.5米,开挖后先用素土夯实,然后依次用C15片石砼、C20砼、C40钢筋砼进行浇筑,形成轨道衡整体道床,这种整体道床及机械秤体结构具有以下特点:(1)秤体具有足够的强度、刚度和良好的稳定性;(2)轨道平台式机械秤体能够克服列车通过称量区段时产生的纵向力和横向力、使秤体始终保持在正确的纵向和横向位置,达到传力准确的效果;(3)秤体采用组合框架式结构,安装简单、调整方便。

3.2 数据采集控制系统结构设计

该轨道衡选用12只板式压力传感器和4只剪力传感器共同进行采样,传感器选用杭州钱江称重技术有限公司的产品,其型号规格分别为:板式压力传感器型号CL-YB-51-2A-150kN,剪力传感器型号CL-YB-61。

CL-YB系列传感器的工作原理为:传感器内部弹性体表面贴有由应变片组成的电桥,如图2所示,输入电阻是正负供桥端子之间的电阻,输出电阻是正负信号端子之间的电阻。当传感器没有受力时,桥路平衡,信号输出为零,当传感器受到压力时,由于应变片发生变形,桥路阻值变化,桥路失去平衡,信号端就有微弱的信号输出。

将12只板式压力传感器合成4路信号,4只剪力传感器为4路信号,总共8路信号送入数据采集仪,传感器具体接线方式见图4。

3.3 软件结构设计

轨道衡称重软件运行在WindowsXP环境下,用C++语言编写,对数据采集仪输入的各路信号进行高速处理,并生成计算结果,称重软件能自动打印过衡原始记录,自动检测系统零点和打印机联机状态,并具有全屏编辑、查询、统计、删除、自动存盘及检衡设定等功能,同时能循环存储大量波形,另外给用户还留有数据接口,供用户完善使用。如图5:

4 应用效果

按设计这套轨道衡系统的准确度等级是0.5,分度值e为100kg。校验要求:

(1)对最小、500e、2000e三个点进行校验。(2)五辆检衡车按机车-84t-50t-76t-68t-20t的序列编成车组。(3)动态校验时还要求机车只能以5-15km/h且不可在称体上加速、减速、刹车。见表1

表1 动态检定的允许误差表

称量m 允差

m=0 50kg

0 500e 用检衡车标准值对新建轨道衡进行调整,调整完毕后列车往返三次得到校准数据如表2: 轨道衡校准数据(单位:kg) 序号 标准值 第1趟:→ 第2趟:← 第3趟:→ 第4趟:← 第5趟:→ 第6趟:← 示值 误差 示值 误差 示值 误差 示值 误差 示值 误差 示值 误差 1 81730 81451 279 81512 218 81670 60 81649 81 82083 -353 81671 59 2 43230 43498 -268 43324 -94 43090 140 42926 304 42928 302 43276 -46 3 75440 75602 -162 75640 -200 75243 197 75784 -344 75253 187 75664 -224 4 67270 67442 -172 67594 -324 67537 -267 66948 322 67055 215 67656 -386 5 21000 21297 -297 21308 -308 21090 -90 21074 -74 21111 -111 21056 -56 从校准数据可以看出,轨道衡动态检定最大允许误差为386kg,小于400kg,符合《动态称量轨道衡检定规程》JJG234-1990的要求。 通过上述数据表明,该动态轨道衡测量精度符合要求,能够满足现场需要,并具备以下优点: 1.安装施工简单。无基坑设计,大大减少了土建的时间,减少了现场条件的要求,也减少了施工费用,提高了生产效率。2.基础牢固稳定。由于采用无基坑结构,设备称重台面与钢轨线路融为一体,克服了由于基坑或称体钢制结构变形而引起线路基础不稳定的问题。3.计量安全可靠。该系统采用了钢结构承载平台和板式压力传感器,并用混凝土进行浇筑,能够保证轨道结构传力和限位控制的要求,这种结构设计还大大缓解了列车通过台面时的冲击力,保证了列车运行的安全。4.维护保养简单。由于采用了无基坑结构,不会产生积水、积灰、积雪的情况,大大降低了维护人员的工作强度。 5 结语 随着动态轨道衡技术的不断发展,无基坑不断轨动态轨道衡是在不断轨动态轨道衡技术基础上发展起来的铁路货车计量的新技术,它整合了传统称量要求的固定刚性支撑,采用了板式压力传感器和剪力传感器组合的测力方式,取消了传统不断轨动态轨道衡的称体结构,具备了安装施工简单、基础牢固稳定、计量安全可靠、维护保养简单的特点。具有较好的使用和推广价值,为我局的货运计量工作发挥了重要的作用。 参考文献 [1] 陈森林,陈志.JJG234-1990《动态称量轨道衡检定规程》.中国计量出版社, 2004-04-18 [2] 李世林,安爱民,邵学君.GB/T11885-1999《自动轨道衡》.中国质检出版社2012-09-02 [3] 段小军,伍新鹏.标准轨道衡检定管理系统的开发.铁道技术监督,2006,34(4):31-32