小议车刀负倒棱

董利娟

【摘 要】刀具的负倒棱,在保证刀具锋利的同时,增加刀具的强度,提高刀具寿命,减少刀具制造成本,提高劳动生产率。

【关键词】刀具;负倒棱;耐用度

常言道:车工是“三分手艺,七分刀具”,简明扼要地说明了刀具对车工的重要性。随着科学技术的飞速发展,在机械制造业中,产品品种不断增加,机构形式更加复杂,材料性能不断提高,因此,对车削加工中的技术要求不断提高,特别是对刀具的切削性能的要求更高。虽然硬质合金可转位车刀得到一定的利用,但做为一名车工,必须掌握刀具的结构、几何参数对加工的影响。会对刀具进行正确的刃磨,得到合理的刀具几何形状,并能够依据加工特点,工作状态,工件材料等因素对刀具几何参数、角度进行合理的调整,从而更好地发挥刀具的切削性能,有效地进行切削,即在众多因素中抓住关键问题。在《车工工艺与技能训练》中,对刀具的有关几何参数、角度作了详细的讲述,对技校阶段的学习、实践有很大的帮助,但就此作为中级技术工人的技校毕业生,进入工厂是产品零配件的直接生产者,对工厂多样化、复杂化的产品品种零件的加工,还远远达不到要求,因此,在讲解刀具的几何参数内容时,除详细的讲解车刀的组成部分、六个主要参数、断屑槽等有关内容外,还要对学生有目的讲解刀具的负倒棱,以便在今后的实际工作中,增强运用能力,在保证刀具的锋利的同时,增加刀具的强度,提高刀具寿命,减少刀具制造成本,提高劳动生产率。

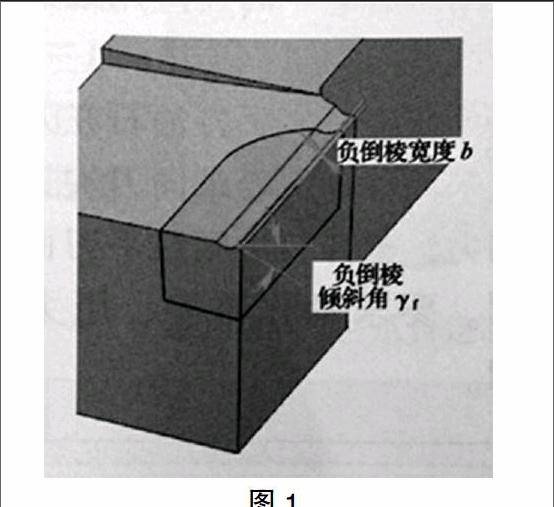

1 车刀负倒棱的形成及作用

在实际加工中,用YT15硬质合金刀具粗加工45号中碳钢材料时,一般应磨出20°左右的前角和断屑槽,6°左右的后角,因此,刀具的楔角β0=90°-(20°+6°),楔角越小刀具强度越差,因此,要想增加刀具刀头强度,只有使楔角值增大;同时,由于采用的硬质合金材料的刀片,其抗弯强度只有高速钢的三分之一左右,故刀具极易崩刃,因此,就必须减小前角和后角。减小后角,刀具后刀面与工件之间的摩擦增大,影响正常的切削和刀具寿命;减小前角,增大切削变形,使切削力和切削温度增加,要求工艺系统刚性强,而且容易形成带状切屑缠绕工件、刀具,增加不安全因素;而磨成负前角其刀刃强度大大提高,保护刀尖,提高刀具耐用度,而此时切削力和切削热成倍增加。鉴于以上情况,故采用综合办法,在正前角的车刀上沿主切削刃磨出一窄小负前角平面——负倒棱,这样可以增加刀刃强度,改善散热条件,在强化刀刃的基础上又使切削力增加不多,从而提高刀具耐用度。

图1

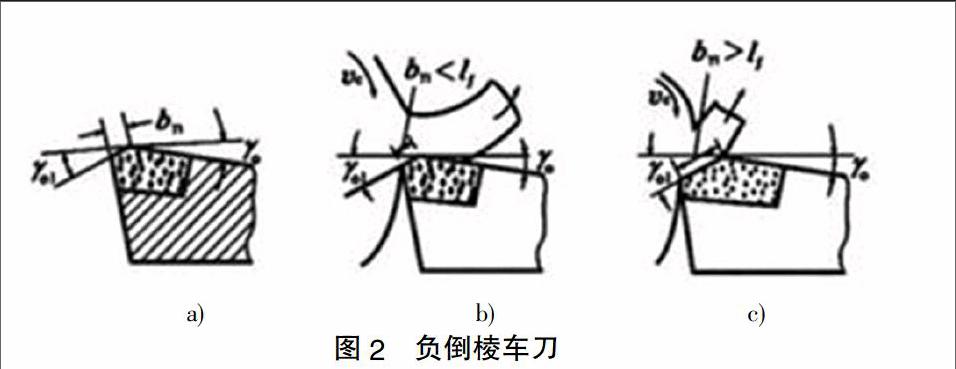

2 负倒棱的确定

在硬质合金车刀上磨出负倒棱是刀具“锐中求固”的有效措施。倒棱宽度和倒棱前角愈大,刀具愈牢固,但切削力也增加得愈多。因此负倒棱的取舍和大小应根据刀具材料、工件材料和加工条件的不同区别选用,在选择负倒棱的参数时总的原则是:应使切削力增加不多,又能保证刀具耐用度有明显的提高。

a) b) c)

图2 负倒棱车刀

1)高速钢的韧性好,抗弯强度高,因此高速钢刀具不要磨负倒棱。

2)硬质合金刀具加工钢料,特别是强力切削刀具应磨负倒棱,倒棱宽度bγ1和倒棱前角γ01推荐如下:

(1)加工碳素钢和合金结构钢:br1=(0.3~0.8)f,

γ01=-(5°~15°)

(2)加工易切削钢和不锈钢:br1≤0.5f,γ01=-(5°~10°)

(3)粗加工铸钢件、锻件或断续切削时:br1=(1.2~2)f,

γ01=-(10°~20°)

3)有负倒棱后,刀具前刀面和后刀面要求可适当降低,由于负倒棱面积小,可以仔细研磨,能够保证很高的刀具表面质量,减小刀刃的粗糙度,保证工件的表面质量。

4)负倒棱对切削过程的影响分析

在相同的前角下,用具有负倒棱的刀具进行切削时,其刀刃处楔角大于90°,散热能力大大提高,由于刃口变钝,被切削的金属变形增大,使切削力增大、而且受力形式是压应力,而硬质合金的抗压强度远远大于抗弯强度,同时,由于有了负倒棱,使刀刃由直线刃变为面刃受力其实际单位上的受力并未增加多少,因此,刀具有了负倒棱后,起到了扬长避短,提高刀具寿命的作用。

3 负倒棱与过渡刃和前刀面的关系

表1

4 负倒棱的应用

在车刀前刀面上磨出断屑槽,并沿主切削刃磨负倒棱,可在强化切削刃的同时,得到较大的前角γo= 25°~30°并使切屑容易折断,在生产实践中,根据不同的工件材料,加工性质(粗加工)确定刀具的负倒棱,可使切削工作顺利完成,例如在粗加工中最常用的75°强力车刀,采用负棱,增加其刀刃强度,其技术分析如下:

(1)采用大前角γo= 20°~25°,使切削轻快省力,减小振动。

(2)采用负倒棱br1≤0.5f,γ01=-(20°~25°),加强刀刃强度,虽然切削力略有增加,但由于切削时压力中心后移,增强车刀的切削能力,同时,倒棱作为产生积屑瘤的基座,切削过程中积屑瘤不断产生、长大,脱落。保护刀刃。

(3)采用负刃倾角λ=4°~8°增强刀尖强度,而且还使切削时的冲击点落在切削刃后端,保护刀尖。

(4)采用75°主偏角,使径向力变小,可采用较大的进给量和切削深度进行强力车削,不致引起振动。

(5)磨出κ,rε=45°,长度1-2mm的过渡刃,可增加刀尖角,增加刀尖刃口工作长度,改善散热条件。

(6)适当减小副偏角κ,r可提高刀尖强度,增大散热能力,提高车刀寿命。

(7)在刀尖处磨κ,r=0的修光刃,其长度取1.5f从而减小残留面积,使工件表面粗糙度变细。

(8)使用效果好。

[责任编辑:汤静]