核电站人桥吊车提升机构的可靠性分析

唐洪丽

上海第一机床厂有限公司 上海 201308

核电站人桥吊车提升机构的可靠性分析

唐洪丽

上海第一机床厂有限公司 上海 201308

人桥吊车是核电站中燃料搬运的关键设备,提升机构作为人桥吊车的重要执行机构,直接关系到吊运核燃料的安全性。对人桥吊车提升机构的可靠性进行了分析,指出系统中的关键部件,为提升机构设计方案的确定提供依据。

核电站; 人桥吊车; 提升机构; 可靠性; 分析

人桥吊车是核电站燃料厂房内的主要燃料输送设备之一,安装在乏燃料水池上方大约30m的轨道上。目前我国大部分在役堆型为压水堆,所使用的人桥吊车类似于桥式吊车,用于在燃料厂房中沿X、Y、Z三个方向水下操作燃料组件和相关组件及吊运工具等。

在人桥吊车的小车上装有提升机构,在主梁下方有一个悬挂走台。因设备吊运新燃料及乏燃料[1],如果一旦提升机构出现故障,就可能会导致载荷掉落,严重时会导致燃料壳破损或放射性物质泄漏[1]等安全事故,对人员安全、设备安全及环境造成灾害性影响,因此需要在设计阶段对提升机构系统的可靠性进行分析。

笔者以独立失效系统可靠性为模型,采用逻辑关系图来表明提升机构中各元件或子系统中各元件的功能关系,指出实现提升机构或子系统正常功能的关键部件,为人桥吊车提升机构的设计提供依据,供同行参考。

1 独立失效系统可靠性模型

独立失效系统是由零部件构成的一个统一整体,其可靠性不仅与组成的各单元可靠性有关,还取决于单元的组合方式,以及可能失效的单元之间的相互联系。如果系统中各零件的失效为相互独立事件,则系统属于独立失效系统[2-3]。在可靠性工程中,常用逻辑图来表示系统各单元之间的功能关系,可分为串联系统、并联系统和混联系统等。

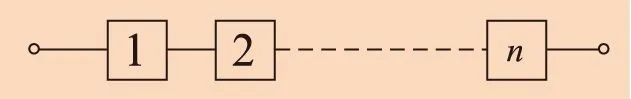

1.1 串联系统

设系统由n个零部件组成,若其中任意1个零部件发生故障,则系统出现故障,因此只有全部零部件都正常时系统才正常工作,这样的系统称为串联系统。

串联系统可靠性框图如图1所示。串联系统若要可靠地运行,就必须要求每个元件的失效时间都大于系统规定的失效时间[4]。

图1 串联系统可靠性框图

串联系统的可靠度计算可表示为[2,4]:

RS=P(A1∩A2∩…∩An)

(1)

式中:Ai为系统中第i个元件功能正常的事件,i=1,2…n;Ri为系统中第i个元件的可靠度;n为系统中的元件总数;P代表概率。

系统的可靠度RS与元件的数量n及元件可靠度Ri有关,元件可靠度低,或元件数量增加,则串联系统的可靠度将迅速下降。

1.2 并联系统

系统由n个零部件组成,若有1个或1个以上零部件正常工作,系统就能正常工作,或只有当全部零部件都发生故障时,系统才会出现故障,这样的系统称为并联系统。并联系统可靠性框图如图2所示。

图2 并联系统可靠性框图

并联系统可靠度计算可表示为[2,4]:

RS=P(A1∪A2∪…∪An)

=1-(1-R1)(1-R2)…(1-Rn)

(2)

系统的可靠度RS与元件的数量n及元件可靠度Ri有关,随着元件可靠度的提高及元件数量的增加[4],并联系统的可靠度将提高。

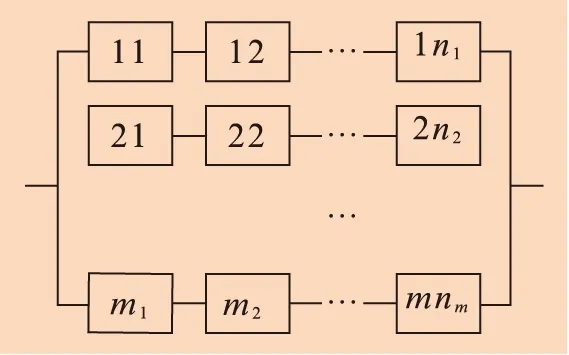

1.3 混联系统

由m个子系统组成串联系统,每个子系统都由n个零件并联组成,则这样的系统称为串并联系统,其可靠性框图如图3所示。

图3 串并联系统可靠性框图

串并联系统可靠度计算可表示为[2,4]:

(3)

式中:Rij为第i个串联子系统中第j个元件的可靠度。

由m个子系统组成并联系统,每个子系统都由n个零件串联组成,则这样的系统称为并串联系统,其可靠性框图如图4所示。

图4 并串联系统可靠性框图

并串联系统可靠度计算可表示为[2,4]:

(4)

2 提升机构可靠性分析

人桥吊车提升机构由传动系统及辅助子系统组成。传动系统由电动机、联轴器、制动器、卷筒等组成。辅助子系统由称重系统、钢丝绳缠绕系统及电气控制系统等组成。

2.1 传动系统

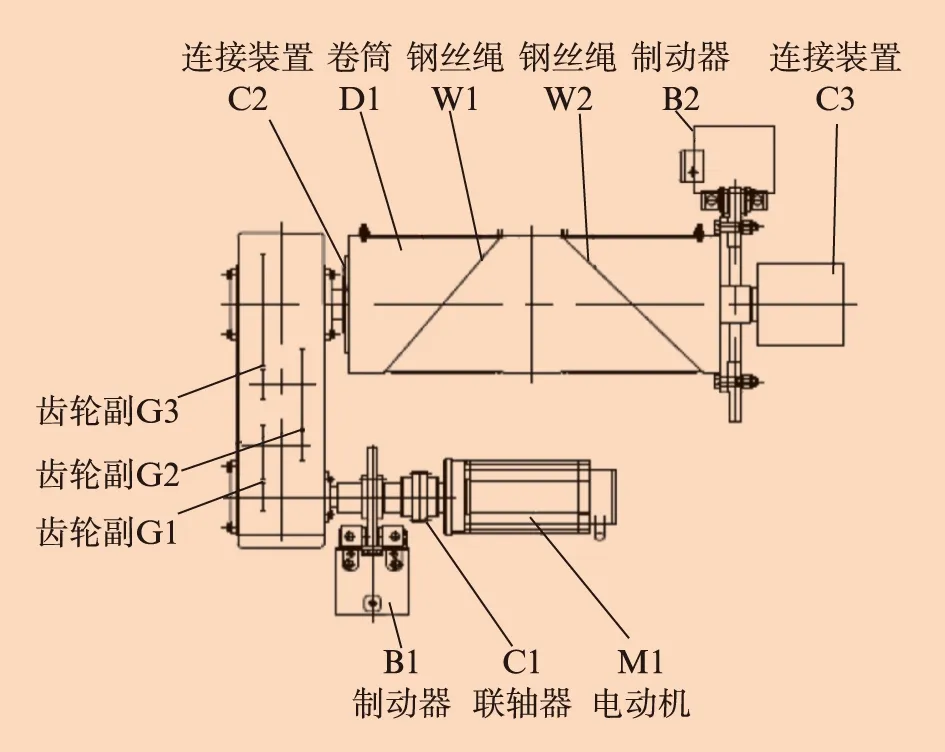

2.1.1 双制动器传动系统

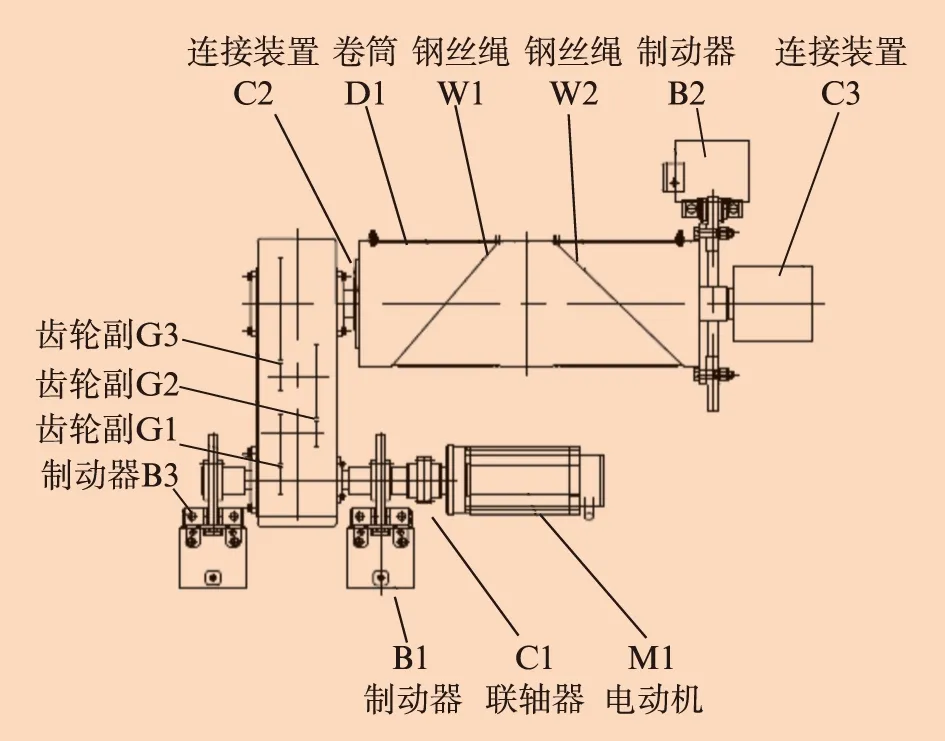

系统主要由单电动机、单减速器、运行制动器、双联单卷筒带安全制动器[5]等组成,如图5所示。

图5 双制动器传动系统布置形式示意图

该系统中,电动机通过联轴器、减速器驱动卷筒旋转,钢丝绳依靠卷筒的旋转完成物体的提升。整个系统是1个串联系统。运行制动器B1正常工作时先动作。由于本次设计中没有选用紧急制动器,所以此处不做分析。安全制动器B2安装在卷筒的端部,当系统传动链故障时,能够紧急抱闸,使整个系统保持载荷不掉落,因此其与传动链之间属于并联系统。双联卷筒由2根钢丝绳组成,设计为1根钢丝绳断裂时,另1根钢丝绳能保持载荷的平衡,以及安全地放下载荷[6],因此2根钢丝绳之间是并联关系。上述系统的逻辑框图如图6所示。

图6 双制动器传动系统逻辑框图

根据以上分析,先将电动机M1、联轴器C1、制动器B1、减速器(齿轮副分别为G1、G2和G3)作为整个提升系统中的1个子串联系统,其可靠度Rs1为:

Rs1=RM1RC1RB1RG1RG2RG3

(5)

式中:RM1为电动机M1的可靠度;RC1为联轴器C1的可靠度;RB1为制动器B1的可靠度;RG1为减速器齿轮副G1的可靠度;RG2为减速器齿轮副G2的可靠度;RG3为减速器齿轮副G3的可靠度。

传动链与安全制动器B2组成了1个并联系统,其可靠度Rs2为:

Rs2=1-(1-RM1RC1RB1RG1RG2RG3)(1-RB2)

(6)

式中:RB2为安全制动器B2的可靠度。

上述系统与卷筒两侧的连接装置C2和C3,以及卷筒D1组成了1个串联系统,其可靠度Rs3为:

Rs3=[1-(1-RM1RC1RB1RG1RG2RG3)(1-

RB2)]RC2RC3RD1

(7)

式中:RC2为连接装置C2的可靠度;RC3为连接装置C3的可靠度;RD1为卷筒D1的可靠度。

2根钢丝绳W1和W2组成1个并联系统,其可靠度Rs4为:

Rs4=1-(1-RW1)(1-RW2)

(8)

式中:Rwi为单根钢丝绳元件的可靠度,i=1,2。

整个提升机构串联系统的可靠度Rs为:Rs=[1-(1-RM1RC1RB1RG1RG2RG3)(1-RB2)]RC2RC3RD1[1-(1-RW1)(1-RW2)]

(9)

2.1.2 三制动器传动系统

若提升机构增加1个紧急制动器,则变为三制动器传动系统,如图7所示。

图7 三制器传动系统布置形式示意图

这一系统和第一种系统类似,不同之处是增加了运行制动器B3。这一系统的逻辑框图如图8所示。

图8 三制动器传动系统逻辑框图

首先计算运行制动器B1和紧急制动器B3组成的并联系统的可靠度Rs1:

Rs1=1-(1-RB1)(1-RB3)

(10)

式中:RB3为紧急制动器B3的可靠度。

电动机M1、联轴器C1、制动器(B1和B3并联系统)、减速器(齿轮副分别为G1、G2和G3)作为整个提升系统中的1个子串联系统,其可靠度Rs2为:

Rs2=RM1RC1[1-(1-RB1)(1-RB3)]×

RG1RG2RG3

(11)

传动链与安全制动器B2组成了1个并联系统,再与卷筒两侧的连接装置C2和C3,以及卷筒D1组成了1个串联系统,前述系统再与2根钢丝绳W1和W2组成的并联系统构成了整个串联的提升机构系统,其可靠度为:

Rs=Rs′RC2RC3RD1[1-(1-RW1)(1-RW2)]

(12)

式中:Rs′=1-{1-RM1RC1[1-(1-RB1)(1-RB3)]RG1RG2RG3}(1-RB2)。

针对有无紧急制动器的可靠度,只需要比较制动器并联系统可靠度与单个运行制动器可靠度的关系。根据并联系统的特点,系统可靠性随元件可靠性的增加及并联系统元件的增加而提高。一般情况下,提升机构的运行制动器和安全制动器在安装条件允许时,多数采用同型号的制动器,这就意味着其可靠度的值可以看成是相同的,那么增加了制动器个数就增加了制动系统的可靠性,因此增加了紧急制动器的设计,可以提高系统的可靠性。事实也是如此,当运行制动器失效时,紧急制动器代替运行制动器保持住整个提升系统,避免了载荷的跌落。若运行和紧急制动器均失效,投入使用安全制动器,系统中安全制动器的设计与传动链也属于并联关系,同样增加了系统的可靠性。但是因为安全制动器的制动是直接作用在卷筒上的,制动力矩较直接安装在高速轴上的运行制动器和紧急制动器力矩大得多,直接制动对系统传动链的冲击和损害较大,所以设计方案应尽量采用高速轴双制动加低速轴安全制动器的制动系统。

2.2 称重系统

提升机构中除了主传动系统外,还应配备一些重要的辅助功能子系统。人桥吊车作为核电站中吊运安全重要物项的起重设备,应采取必要的措施防止超载[7-8]。称量系统的功能就是避免超载和自动连续记录载荷[9],并且对称量有较高的精度要求。人桥吊车的称量相对精度要求值是1%。目前设计的人桥吊车称量子系统共有3个分支子系统,包括配置销轴式传感器的子系统、配置吊钩秤的子系统,以及配置起重限制器的子系统。

2.2.1 配置销轴式传感器的子系统

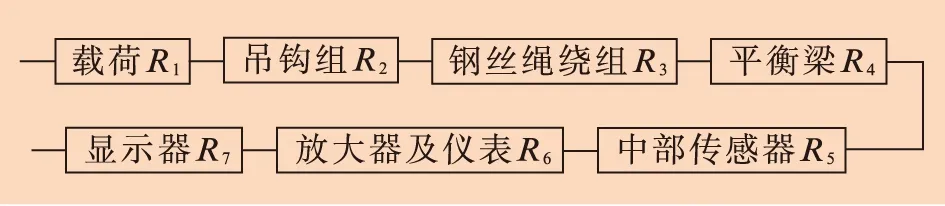

第一个分支子系统一般采用两种设计型式。

(1) 传感器安装在平衡梁中部。在起升平衡梁装置中部采用销轴式传感器,通过仪表放大器等将作用在传感器上的力经过处理传输到显示屏上。若只考虑将从载荷到传感器的部分作为分支子系统,那么这种安装方式可以简化为如图9所示的逻辑框图。

图9 平衡梁中部采用销轴式传感器的逻辑框图

系统的可靠度Rsm为:

Rsm=R1R2R3R4R5R6R7

(13)

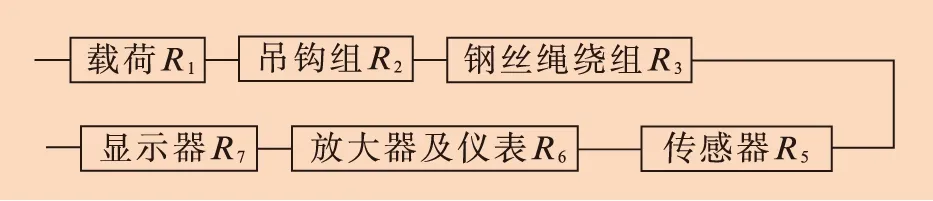

(2) 传感器安装在平衡梁两侧。平衡梁两侧各安装1个传感器,或只在单侧安装,假设传感器可靠度为R5,那么这一串联系统的逻辑框图如图10所示。

图10 传感器在平衡梁两侧的逻辑框图

系统的可靠度Rss为:

Rss=R1R2R3R5R6R7

(14)

在传动效率相同的情况下,2个串联系统的可靠度比较取决于系统中是否有平衡梁。根据串联系统的特点,增加元件的数量,系统的可靠性会降低。因为第一个子系统中平衡梁装置上除载荷分配在传感器上的力外,还有由于安装及制造原因等导致的传感器承受非吊运载荷的附加力作用,因而降低了系统的称量可靠性。试验证明,采用传感器在中部的设计,称量精度低于传感器安装在平衡梁单侧的情况。位置更改后,减少了一个影响称量可靠度的元件,系统的称量可靠度提高。

2.2.2 配置吊钩秤的子系统

第二个分支子系统采用最直接的方法,将吊钩秤直接挂在吊钩组上,载荷直接挂在吊钩秤上。系统的逻辑框图如图11所示。

图11 配置吊钩秤的称重系统逻辑框图

系统的可靠度Rsn为:

Rsn=R1R5R7

(15)

一般情况下,设计时传感器的精度比系统的精度要高得多,且电子秤类传感器精度比销轴式传感器的精度高,即第二分支中的R5比第一分支称量可靠性更高。通过对比,得出以下结论:电子秤称量系统的称量精度高于平衡梁销轴式的称量精度,平衡梁销轴式中两侧安装型式比中部安装型式称量精度高。

2.2.3 配置起重限制器的子系统

第三分支子系统是在卷筒末端装设起重限制器,即超载限制器[5]。这个子系统只在载荷达到额定载荷的90%时报警,达到并超过1.1倍额定载荷时切断电源,停止提升运动[7-8]。其无论是精度还是可靠性,这一子系统都比前述两个子系统要低。这个子系统可以作为另两个子系统的补充,即成为一个并联的分支,根据并联系统的特点,整个称重系统的可靠性得到提高。

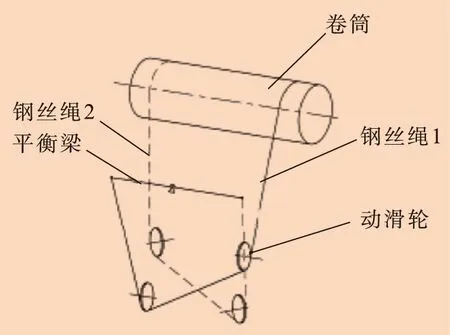

2.3 钢丝绳卷绕系统

除上述传动系统、称重系统外,人桥吊车的钢丝绳卷绕系统也是提升机构中至关重要的子系统。钢丝绳卷绕系统属于一个简单的并联系统,增加了提升机构的可靠度,而且还使人桥吊车满足防单一故障的设计准则[10]。钢丝绳卷绕系统分为两个独立的载荷路径,每个路径在钢丝绳断裂或失效的情况下支承载荷且保持垂直对准[9,11]。

钢丝绳卷绕系统如图12所示。

图12 钢丝绳卷绕系统

2.4 电气控制系统

整个提升系统是一个机电混合的复杂系统。目前国内核电站的人桥吊车多采用一套可编程序控制(PLC)系统,系统的关键环节发生故障时,就不能正常工作。为了提高系统的可靠性,还可以采用冗余PLC的方式,将需要完成的主要功能考虑在内。当主PLC出现故障不能工作,且检测和维修时间不能满足现场需求,特别是装料、卸料时间周期内带载荷工作时,需要投入冗余PLC将载荷放置在安全的位置。除了笔者所提及的各系统外,人桥吊车提升机构上还有其它并联冗余设计,如电气联锁、应急手动装置[9]等,主要目的都是为了保证设备吊运危险载荷[10]时的安全性。

3 结束语

以独立失效系统可靠性逻辑图及可靠度计算为基础,对人桥吊车提升机构的传动系统及几个主要子系统进行可靠性分析[12-15],给出了人桥吊车设计布置形式的选择依据。在同类吊车上,可以根据零部件的可靠性数据,参照本文所述方法进行计算和分析,进而确定提升机构的布置形式。

[1] 反应堆燃料元件术语:EJ 622—1992[S].

[2] 谢里阳,何雪宏,李佳.机电系统可靠性与安全性设计[M].哈尔滨:哈尔滨工业大学出版社,2006.

[3] 赫广波,谢里阳,李景波.连续系统可靠性分析方法研究[J].机械制造,2008,46(9):68-71.

[4] 孟宪铎.机械可靠性设计[M].北京:冶金工业出版社,1992.

[5] 倪庆兴,王焕勇.起重机械[M].上海:上海交通大学出版社,1990.

[6] 核电厂专用起重机设计准则:NB/T 20234—2013[S].

[7] 起重机设计规范:GB/T 3811—2008[S].

[8] 起重机械安全规程 第1部分:总则:GB 6067.1—2010[S].

[9] 核动力厂燃料装卸和贮存系统设计:HAD 102-15—2007[S].

[10] 核动力厂设计安全规定:HAF 102—2004[S].

[11] 贺小明,奚梅英,翁晨阳.核电厂桥、门式起重机防单一故障特性要求[J].起重运输机械,2012(9):88-94.

[12] 姜永军,谢里阳.齿轮可靠度设计计算模型[J].机械制造,2006,44(11):26-28.

[13] 姚晓敏,李鹏举,梁昊.起重机起升机钩的冗余设计[J].建筑机械化,2005(12):33-35.

[14] 黄材学.起重机起升机构制动失效的原因分析及预防措施[J].科技与创新,2015(13):136.

[15] 张少华.一种多重安全保护的起升机构[J].起重运输机械,2015(9):29-32.

Spent fuel pit crane is the key equipment for handling of spent fuel in nuclear power plant. As an important operating mechanism of the spent fuel pit crane, its lifting mechanism has a direct connection to the safety during handling of nuclear fuel. By analyzing the reliability of the lifting mechanism of the spent fuel pit crane, highlighted the key parts of the system that might be taken as the basis for determining of the design scheme for the lifting mechanism.

Nuclear Power Station; Spent Fuel Pit Crane; Lifting Mechanism; Reliability; Analyses

2016年7月

唐洪丽(1980— ),女,本科,工程师,主要从事机械设计及技术管理工作, E-mail: tanghl@shanghai-electric.com

TH215

A

1674-540X(2016)04-021-05