蒸汽高温处理工艺对竹材软化效果的影响

吴一飞,刘红征,李延军,*,夏 俐,许 斌

(1. 南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 浙江省木材科学与技术重点实验室,浙江 临安 311300)

蒸汽高温处理工艺对竹材软化效果的影响

吴一飞1,刘红征2,李延军1,2*,夏 俐2,许 斌1

(1. 南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 浙江省木材科学与技术重点实验室,浙江 临安 311300)

以毛竹(Phyllostachys heterocycla cv. pubescens)材为研究对象,研究蒸汽高温处理温度、处理时间和毛竹初始含水率对毛竹抗弯弹性模量与静曲强度的影响。180℃蒸汽软化处理5 min后试件自身温度下降规律,结果表明,随着处理温度的升高和时间的延长,试件弹性模量与静曲强度均呈下降趋势,并且在处理温度为160-200℃时,其力学性能下降最快;180℃软化处理5 min后,初含水率为114%的泡水试件较初始含水率为11%的气干试件,静曲强度和弹性模量分别下降了51.8%,27.9%;蒸汽高温处理对竹材具有较好的软化效果,但处理后试件温度下降过快会导致其力学性能升高、塑性降低,不利于展平,在实际生产中应快速高效的进行软化展平,适当提高生产环境温度。

毛竹材;蒸汽高温处理;力学性能;软化展平

我国是全球最大的竹产品生产和出口国,经过30多年的发展,在竹材加工技术和产品研发方面走在世界前列[1~3],相继开发出竹材胶合板、竹车厢底板、竹水泥模板、竹篾积成材、刨切竹单板、重组竹材、竹展平板、竹缠绕复合压力管等新产品[3]。但现有的竹产品大多先通过锯、刨等系列工序将毛竹加工成矩形竹片,还需通过系列工序加工而成,加工过程存在着竹材刨削量大、锯缝和工序多等缺陷,竹材利用率一般在50%以下[2~3]。竹材展平是将高温软化后的原竹筒经过压力作用展成平直状的竹片,是一种有效提高竹材利用率的方法[4~7]。原竹筒在蒸汽高温软化处理中,软化处理的温度和时间直接决定着竹材软化的质量,如果软化处理的工艺掌握不好,常常会因为各向收缩不均引起开裂变形,降低竹材的出材率和产品质量。许多专家学者已开展了竹材软化方面的工作,程瑞香等[8]在密闭条件下对竹材进行120℃,30 min的软化处理,发现软化处理后竹材的塑性显著提高,并且竹单板表面质量良好。李文勋[9]对半开的圆竹筒进行180~200℃,2 min的软化处理,发现效果良好,有利于竹材展平。沈亮亮[10]研究发现微波加热对竹片有较好的软化作用,当微波功率350 W、处理时间4~5 min时,软化后的竹片含水率为20%左右。

竹材在软化处理后塑性增大,会导致弹性模量降低[11]。本试验以竹片的弹性模量和静曲强度表征竹片软化效果,对新鲜竹片进行蒸汽软化处理,探究软化温度、软化时间对竹材力学性能的影响,并探索竹片从蒸汽窑内取出后,其自身温度的下降规律,为竹材蒸汽高温软化处理工艺提供科学理论依据。

1 材料与方法

1.1 试验材料

5年生新鲜毛竹(Phyllostachys heterocycla cv. pubescens),采伐于浙江省临安市东湖村。依据《竹材物理力学性质试验方法》GB/T 15780-1995的要求,将毛竹加工成160 mm×10 mm×t(厚度)mm尺寸的标准试件与160 mm×30 mm×t(厚度)mm的试件,挑选厚度在8~10 mm、气干密度为0.65~0.70 g•cm-3的试件,将其置于水中提高含水率,再取部分标准试件置于大气中备用。

1.2 试验设备

TFCF5-6.0型热反应釜、4304型万能力学试验机、DHG-9240A型实验室用烘箱

1.3 试验方法

将1组8个泡水标准试件表面擦干,不再溢水后称重,再进行高温蒸汽软化处理,软化温度120℃,140℃,160℃,180℃和200℃,处理时间5 min,10 min,共10组实验。当含水率在纤维饱和点以下时,才会显著影响其力学性能[4~5],所以本试验中,在试件温度全部下降到室温并稳定后,才测试每根试件的含水率、抗弯弹性模量与静曲强度,计算平均值;另外,分别取160 mm×10 mm×9 mm的泡水标准试件与160 mm×30 mm×9 mm的泡水试件,在其3个四等分点处钻深度为5 mm,15 mm的细孔,植入热电偶并用小竹签将空隙封闭,经180℃,5 min的软化处理后及时取出,每隔30 s测量其温度直至温度稳定;再取泡水的标准试件,擦干表面至不再溢水,与置于大气中半个月的气干标准试件一起进行含水率测定,并进行180℃,5 min的软化处理,测量其抗弯弹性模量、静曲强度以及处理后试件含水率。

2 结果与分析

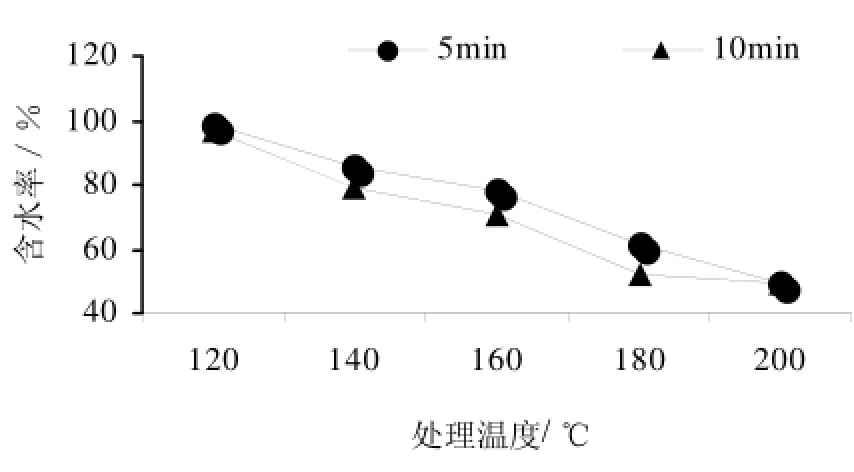

图1 蒸汽软化处理后的试件材含水率变化Figure 1 Changes of moisture content of specimen treated by steam softening

2.1 蒸汽软化处理对试件含水率的影响

从图1中可以看出,试件的含水率随着软化处理温度的升高呈下降趋势。当处理温度从160℃增加到180℃时,试件的含水率下降速度最快,分别达到21.8%,26.8%。一般来讲,新鲜竹材进行蒸汽高温处理时,由于反应釜内过热蒸汽直接与试件表面接触,导致试件温度外高内低,从而在温度梯度的作用下形成足够的压力差促使水分从湿表面移走[12]。并且当蒸汽温度高于逆转点温度(160~230℃)时,蒸汽的干燥速度会增加[13],所以在160℃之后,试件的含水率下降速度加快。

同时从图1中可知试件的最终含水率均在49%以上,不会对其力学性能造成明显的影响[4~5],所以本试验中处理后的试件在冷却至室温并稳定后,便可直接进行后续的力学性能试验。2.2 蒸汽软化处理对试件力学性能的影响

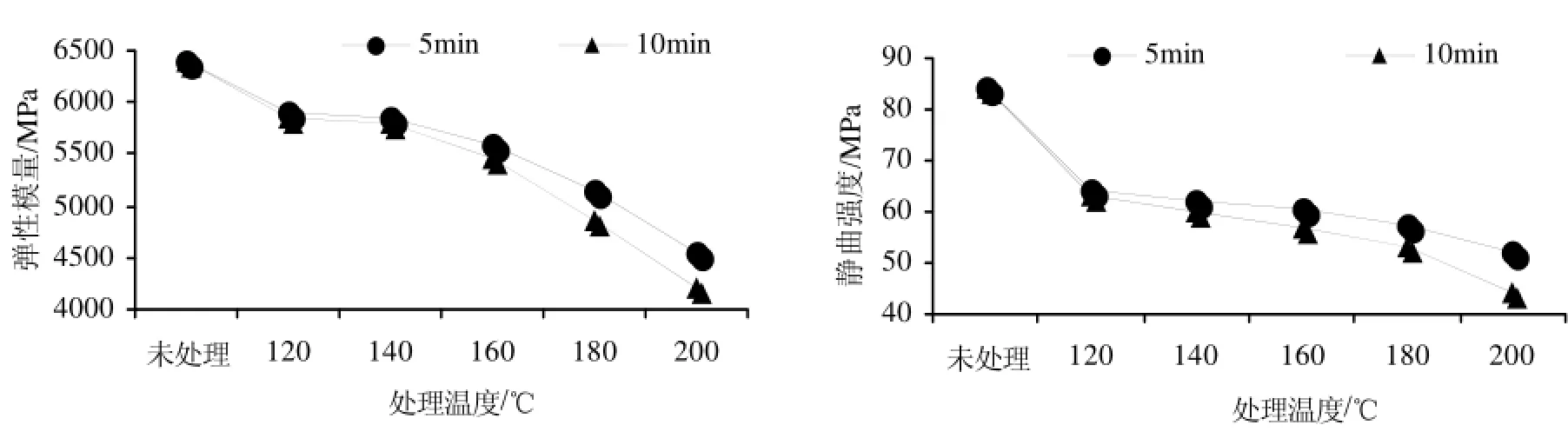

由图2可知,高温蒸汽软化处理后毛竹的弹性模量和静曲强度随处理温度的升高和时间的延长均呈下降的趋势。未处理试件的抗弯弹性模量6 399 MPa,静曲强度为84 MPa。在蒸汽高温处理5 min时,当蒸汽软化处理温度从120℃上升至200℃时,每一批毛竹的弹性模量和静曲强度随处理温度的升高而下降到初始时的92.3%,91.2%,87.2%,80.2%,70.9%和76.2%,73.7%,71.4%,68.2%,61.4%,且在软化处理温度为160℃,180℃,200℃时,其弹性模量和静曲强度下降最为明显;在蒸汽高温处理10 min时,当蒸汽软化处理温度从120℃上升至200℃时,每一批毛竹的弹性模量和静曲强度随处理温度的升高而下降到初始时的91.4%,90.8%,85.5%,76.0%,65.9%和75.0%,71.4%,67.3%,63.1%,52.6%,且在软化处理温度为160℃,180℃,200℃时,其弹性模量和静曲强度下降最为明显。在同样蒸汽处理温度时,试件的弹性模量和静曲强度也随着软化处理时间的延长而降低,且蒸汽处理温度越高,降低的幅度越大。处理10 min的试件较处理5 min的试件弹性模量和静曲强度在120℃时分别下降1.1%,1.5%;在200℃时分别下降7.0%,14.4%。

图2 蒸汽软化处理后试件的弹性模量、静曲强度Figure 2 Changes of MOE and MOR of speciment treated by steam softening

竹材是一种主要由纤维素、半纤维素、木质素组成的天然高分子聚合物[4~5],随着蒸汽软化处理温度的升高,纤维素的晶格受热膨胀,热分子振荡加剧,原子间平均距离增大,导致热膨胀,从而降低其对变形的抵抗能力[11],即竹材强度随着处理温度的升高而下降;半纤维素与木质素这两种非结晶型高聚物发生玻璃化转变,从而使竹材软化,塑性增大[11,14~18],当温度超过160℃时,半纤维素与纤维素大量降解[19],力学强度下降速率增加。处理时间为5 min,当处理温度达到160,180,200℃后,试件的弹性模量和静曲强度分别下降到初始时的87.2%,80.2%,70.9%和71.4%,68.2%,61.4%,下降速率最快。

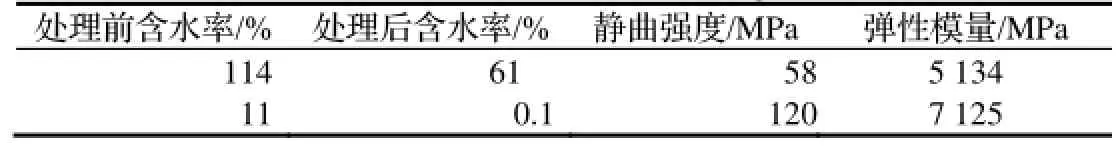

2.3 初始含水率对蒸汽软化处理试件力学性能的影响

表1说明,泡水试件的初始含水率为114%,置于大气中半个月的试件初始含水率为11%。在高温蒸汽软化处理后,泡水试件与气干试件的含水率分别下降至初始时的61%,0.1%,说明蒸汽高温软化处理会大大降低试材的初始含水率。同时高含水率试件较低含水率试件,其静曲强度和弹性模量分别下降了51.8%,27.9%。这是由于水分的存在会加快竹材的热解和软化。竹材的高温软化处理主要就是利用水作为增塑剂增大竹材细胞壁内自由体积的空间,水分子在进入竹材纤维的无定形区后致使纤维润胀。同时在温度的作用下,利用加热可提高分子热运动的能量,降低竹材细胞壁成分的玻璃化转变温度,从而使表征竹材刚度的弹性模量降低,塑性增强,变形容易[4~5,14~16]。湿材随温度升高而强度下降的程度明显高于干材[11]。

在实际生产中要确保竹材的新鲜或者保持竹材的高含水率状态,高含水率的竹材经过高温蒸汽软化处理后,更加容易展平,同时展平的效果也更佳。

2.4 蒸汽软化处理后毛竹温度的变化情况

表1 不同初始含水率试件蒸汽软化处理(180℃,5 min)后的力学性能Table 1 Mechanical properties of specimen with different initial moisture content after steam softening treatment

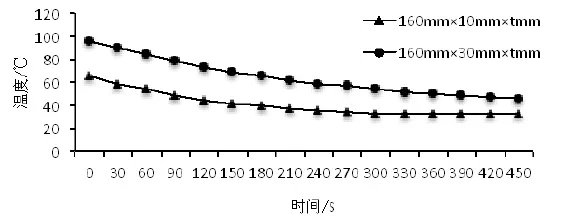

从图3中可知,处理后竹片的温度随着时间的延长而迅速降低,较厚竹片的温度下降较慢。竹片从热反应釜中取出后,温度很快降低到60~100℃,在接下去7 min后基本趋于40~60℃,说明软化处理后竹片的温度在快速下降至室温后,下降速率减缓。高含水率竹片的抗弯强度随自身温度的升高而显著下降[11],意味着竹片温度越高,其塑性越好,越利于展平的进行。而在实际测试中发现竹片温度随室温下降很快,所以软化展平的前后工艺需快速高效进行,尽量提高环境温度,保证竹材展平的效果。

图3 蒸汽软化处理后毛竹材温度随时间的变化情况Figure 3 Changes of bamboo’s temperature after steam softening treatment

3 结论

(1)随高温蒸汽软化处理温度的升高和时间的延长,试件的弹性模量与静曲强度均呈下降的趋势,并且处理温度对试件力学强度的影响较处理时间更加显著。当处理温度在160~200℃时,试件的力学强度下降最快,塑性最好。同时,兼顾毛竹力学强度的下降与塑性的提高,毛竹软化的最佳温度应在160~180℃。

(2)在180℃软化处理5 min后,初始含水率为114%的泡水试件较初始含水率为11%的气干试件,其静曲强度和弹性模量分别下降了51.8%和27.9%。并且在软化处理后,高含水率试件仍保持49%以上的含水率,低含水率试件则接近绝干。而水分对竹材塑性的影响尤为显著,说明保持试件的高含水率是提高软化质量的关键。

(3)蒸汽高温处理对毛竹具有较好的软化效果。毛竹温度越高,其塑性越好,越有利于展平的进行。因此实际生产中,软化展平的前后工序要快速高效,同时提高环境温度,以减缓因毛竹温度下降所致的塑性降低,从而进一步提高展平竹板的出材率与质量。

[1] 国家林业局. 全国竹产业发展规划(2013-2020年)[R]. 2013.

[2] 张齐生. 我国竹材加工利用要重视“科学”和“创新”[J]. 竹子研究汇刊,2002,21(4):12-15.

[3] 李延军,许斌,张齐生,等. 我国竹材加工产业现状与对策分析[J]. 林业工程学报,2016,1(1):2-7.

[4] 张齐生. 中国竹材工业化利用[M]. 北京:中国林业出版社,1995.

[5] 赵仁杰,喻云水等. 竹材人造板工艺学[M]. 北京:中国林业出版社,2002.

[6] 林海. 竹展平方法[P]. 中国,201210257840.7.2014-07-16.

[7] 林海,姜应军. 竹子去青刀具组件和具有它的竹子去青装置[P].中国,201220361953.7. 2013-01-16.

[8] 程瑞香,张齐生. 高温软化处理对竹材性能及旋切单板质量的影响[J]. 林业科学,2006,42(11):97-100.

[9] 李文勋. 圆竹筒软化展平地板的生产方法[P].中国,200710077726.5. 2007-9-12.

[10] 沈亮亮. 竹材密实化及其密实机理的研究[D]. 安徽农业大学,2007.

[11] 刘一星,赵广杰. 木质资源材料学[M]. 北京:中国林业出版社,2004.

[12] 鲍咏泽,周永东. 木材过热蒸汽干燥的应用潜力及前景[J]. 北京林业大学学报,2015,37(12):128-133.

[13] 史勇春,李捷,李选友,等. 过热蒸汽干燥技术的研究进展[J]. 干燥技术与设备,2012,10(1):3-9.

[14] 佟达,宋魁彦,李坚. 水热-微波软化处理对水曲柳弯曲的影响[J]. 林业科学,2011,47(11):129-132.

[15] CHENG R X,ZHANG Q S,SUI S J. Improvement of softening treatment technology of bamboo[J]. Wood science and technology,2006,40(4):327-335.

[16] 胡够英. 高温热处理竹材动态粘弹性研究[D]. 浙江农林大学,2012.

[17] 黄梦雪,张晓春,余文军,等. 高温蒸汽软化竹材的力学性能及结构表征[J]. 林业工程学报,2016,1(4):64-68.

[18] 包永洁,蒋身学,程大莉,等. 热处理对竹材物理力学性能的影响[J]. 竹子研究汇刊,2009,28(4):50-53.

[19] 孙丰波,费本华,江泽慧,等. γ射线辐照处理竹材的动态黏弹性与温度变化的关系[J]. 林业科学,2012,48(3):160-163.

Effect of Softening of Bamboo Specimen Treated by Steam

WU Yi-fei1,LIU Hong-zheng2,LI Yan-jun1,2*,XIA Li2,XU Bin1

(1. School of Materials Science and Engineering of Nanjing Forestry University, Nanjing 210037, China; 2. Zhejiang Key Laboratory of Wood Science and Technology, Li'nan 311300, China)

Experiments were conducted on MOE and MOR of bamboo specimen treated by steam softening treatment with 5 diffenrent temperatures and 2 durations. And temperature of specimen were determined treated by temperature of 180℃ and duration of 5 minutes. The results showed that MOE and MOR decreased with the increase of softening temperature and duration, especially at temperature of 160℃ - 200℃. MOR of bamboo specimen with initial moisture content of 114% decreased by 51.8% and MOE decreased by 27.9% compared with speciment with initial moisture content of 11%. The experiment concluded that treatment of temperature at 180℃ and duration of 5 minutes had better softening effect. Recommandations were made on high moisture content of specimen and suitable factory temperature..

bamboo culm; thermal steam treatment; mechanical properties; softening and flattening

S781.2;S795.7

A

1001-3776(2016)05-0036-04

2016-05-08;

2016-07-23

国家自然科学基金“木质材料细胞壁动态粘弹性机理及表征”(31570552);浙江省自然科学基金“竹材细胞壁热改性作用机理及表征”(LZ13C160003)、“水热处理毛竹材细胞壁的力学性能研究”(LY16C160009)

吴一飞(1992-),男,江苏泰州人,硕士研究生,从事竹材工业化利用研究工作;*通讯作者。