甲醇精脱硫工艺优化改进

武 伟 马晓春

(唐山中润煤化工有限公司河北唐山063600)

甲醇精脱硫工艺优化改进

武 伟 马晓春

(唐山中润煤化工有限公司河北唐山063600)

唐山中润煤化工有限公司(以下简称中润公司)年产200 kt焦炉气制甲醇装置,焦炉气脱硫首先采用碳酸钠加PDS的湿法脱硫进行粗脱硫,然后采用铁钼加氢转化催化剂、中温氧化锌脱硫剂串联的干法工艺进行精脱硫,以保证后工序对含硫量的要求。自2007年11月投产以来,精脱硫工艺整体上可满足生产的需要,但也存在一些需要优化改进之处。中润公司甲醇分厂针对实际情况,对该系统进行了部分优化改造,实现了生产的长周期运行,具有一定的经济效益。

1 优化前精脱硫工艺

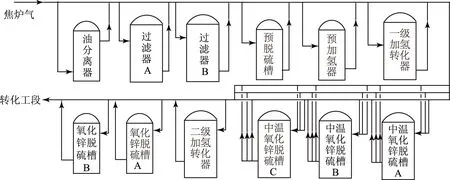

精脱硫工艺流程示意见图1。来自焦炉气压缩工段的焦炉气经过滤器除去焦油,经预脱硫槽脱除部分硫化物后,再去转化工段的焦炉气预热器进行预热,预热后的焦炉气返回精脱硫装置的预加氢器;然后进入一级加氢转化器,气体中的有机硫大部分转化为无机硫(H2S),再经中温氧化锌脱硫槽脱除H2S,然后气体经二级加氢转化器将剩余有机硫转化为无机硫,经氧化锌脱硫槽进一步脱硫,使气体中总硫体积分数≤0.1×10-6,最后送至转化工段。

过滤器A、过滤器B及预脱硫槽中装填高效吸油剂,一级加氢转化器和二级加氢转化器中均装填铁钼加氢催化剂;3台中温氧化锌脱硫槽中装填氧化锌脱硫剂,操作时可任意顺序串联;2台氧化锌脱硫槽中装填氧化锌脱硫剂,正常生产时2台串联。

图1 精脱硫工艺流程示意

2 精脱硫工艺中存在的问题

2.1 加氢催化剂消耗大

精脱硫工段入口焦炉气含有洗油、焦油、苯、萘以及焦炉气压缩机润滑油等大量油分和杂质,利用装填高效吸油剂的过滤器和预脱硫槽吸收煤气中的油分。由于吸油剂处理能力有限,这些物质穿过过滤器及预脱硫槽进入预加氢器和一级加氢转化器中,在铁钼加氢催化剂的上部逐渐形成固化层,最终导致催化剂压差高、阻力大及活性差;同时,甲醇合成工段无法维持所需压力,进而影响甲醇产量。每3个月就需更换预加氢催化剂,生产成本增加。

2.2 停车更换一级加氢停产时间长

由于精脱硫工艺中只有1台一级加氢转化器,当更换铁钼加氢转化催化剂时,甲醇系统需停车处理。铁钼加氢转化催化剂在使用前以氧化态存在,在适当的条件下,催化剂发生硫化反应生成硫化物,具有较好的耐硫性和较好的活性,因此,铁钼加氢转化催化剂在使用前必须进行硫化。铁钼加氢转化催化剂的硫化时间为55 h,升温时间为24 h,硫化后放硫时间为10 h,再加上甲醇系统停车、开车、置换时间及催化剂的装填、卸除时间,实际更换1次一级加氢转化催化剂,甲醇系统需停产7 d,减少甲醇产量约2 500 t。

3 优化改造

3.1 高效吸油剂改为活性炭脱硫剂

为了改善工艺条件,维持生产的稳定运行,2013年6月7日至9日,将甲醇分厂二期精脱系统预脱硫槽内的高效吸油剂更换为HT- 202型改性活性炭脱硫剂。经3个月系统运行,在吸油效果、降低精脱硫系统阻力等方面改善了精脱硫工段的工况。

3.1.1 吸油效果

在预脱硫槽更换活性炭脱硫剂之前、新装高效吸油剂1个月后,发现预脱硫槽出口导淋有油分,说明在甲醇分厂生产工况下,预脱硫槽内高效吸油剂1个月吸油量即达到饱和。更换为活性炭脱硫剂后,经过3个月运行,目前仍未发现预脱硫槽出口导淋有油分,说明HT- 202型改性活性炭脱硫剂的吸油能力远高于高效吸油剂。

3.1.2 降低精脱硫系统阻力

精脱硫系统阻力主要来自预加氢催化剂和一级加氢催化剂,当预加氢催化剂和一级加氢催化剂附着油分后,会对焦炉气造成很大压降,进而影响后续甲醇合成系统压力。2013年6月30日,一期精脱硫系统投用新装填高效吸油剂预脱硫槽;8月18日,更换预加氢催化剂;截止9月17日,预加氢器进出口压差达到0.15 MPa。2013年6月 9日,二期精脱硫系统投用装填改性活性炭脱硫剂预脱硫槽,中间未更换预加氢催化剂;截止9月17日,预加氢器进出口压差仅有0.02 MPa。由此可见,改性活性炭脱硫剂更能保护后续加氢催化剂,可有效延长预加氢催化剂和一级加氢催化剂的使用寿命。

3.1.3 延长中温氧化锌催化剂的使用寿命

HT- 202型改性活性炭脱硫剂不仅具有吸附油分能力,而且能够脱除焦炉气中的有机硫(主要是COS)和无机硫(H2S),改性活性炭脱硫剂的饱和硫容达35%(质量分数),预脱硫槽容积为29.7 m3,堆密度0.5 kg/L,即填装HT- 202型改性活性炭脱硫剂预脱硫槽可吸收H2S 5 197.5 kg,而中温氧化锌催化剂的穿透硫容为30%(质量分数),根据实际生产,更换为活性炭脱硫剂前,每30 d便要更换1槽中温氧化锌催化剂,故改用HT- 202型改性活性炭脱硫剂可延长氧化锌催化剂的使用寿命,约为30 d,即每4个月更换1槽中温氧化锌催化剂。同时,HT- 202改性活性炭脱硫剂具有≥8%的有机硫硫容,尤其对COS具有明显的吸收能力。

3.2 不停车更换一级加氢催化剂

为避免装置停车造成的损失,甲醇分厂研究讨论更换一级加氢催化剂工艺方案,调整工艺工况,更换活性炭吸附剂和预加氢催化剂来暂时替代一级加氢催化剂,更换中温氧化锌脱硫槽B中温氧化锌脱硫剂来加强高硫焦炉气中硫的吸收,最后在不停车的情况下更换一级加氢催化剂。

具体实施方案:①在甲醇二期精脱硫装置不停车情况下,首先将预加氢催化剂切出更换,通过调节湿脱硫工段脱硫液循环量,使精脱硫系统入口气中H2S质量浓度保持在100 mg/m3,并对预加氢催化剂进行在线硫化;②预加氢催化剂并入系统后切出过滤器B,将原吸油剂更换为高效吸油剂,加强对焦炉气中油的脱除,保证后续活性炭的吸附能力不被油破坏;③过滤器B并入系统后,分别将预脱硫槽和中温氧化锌脱硫槽B切出系统,预脱硫槽中吸油剂更换为活性炭脱硫剂,加强对有机硫的脱除,部分替代一级加氢催化剂的功能;④更换氧化锌催化剂,加强对无机硫的吸收,同时氧化锌具有部分吸收有机硫的作用,也可部分替代一级加氢催化剂的功能;⑤最后在不停车情况下对一级加氢催化剂进行切出更换,调整湿脱循环量,使精脱硫系统入口气中H2S质量浓度保持在100 mg/m3,并对一级加氢催化剂进行在线硫化。

4 效益分析

改用HT- 202型改性活性炭脱硫剂,可使预加氢催化剂的使用寿命由3个月延长至6个月,氧化锌催化剂由3个月更换1槽延长至4个月更换1槽。经计算,每年可节省费用81.2万元,经济效益显著。

甲醇二期精脱硫装置停车更换一级加氢催化剂要采取停车、降温置换、卸料、装料、升温硫化、开车6个步骤,总计需时7 d。装置正常生产时,甲醇产量平均为360 t/d,按甲醇2 500元/t计,甲醇二期装置停车更换一级加氢催化剂经济损失600万元,扣除更换高效吸油剂和活性炭脱硫剂的费用30万元,则不停车更换一级加氢催化剂可以增加效益570万元。

2015- 12- 29)