激光预处理技术及其应用

赵元安,胡国行,刘晓凤,李大伟,朱美萍,易 葵,邵建达

(中国科学院 上海光学精密机械研究所 强激光材料重点实验室,上海 210800)

激光预处理技术及其应用

赵元安*,胡国行,刘晓凤,李大伟,朱美萍,易 葵,邵建达

(中国科学院 上海光学精密机械研究所 强激光材料重点实验室,上海 210800)

回顾了国内在激光预处理技术研究方面取得的进展。综述了基于激光预处理技术提升基频介质膜、磷酸二氢钾/高掺氘磷酸二氢钾(KDP/DKDP)晶体等光学元件抗激光损伤性能的机理、效果和关键技术。针对高功率激光驱动器中关键光学元件激光负载能力的提高,建立了大口径光学元件激光预处理平台,实现了基频介质膜元件的激光预处理工程化作业。比较了纳秒和亚纳秒脉冲宽度激光对DKDP晶体损伤性能的影响。基于亚纳秒激光预处理后,纳秒激光辐照至14.4 J/cm2(5 ns)尚未出现"本征"损伤的实验结果,提出了用于DKDP晶体的亚纳秒激光预处理方案, 并指出亚纳秒激光预处理技术将成为高功率激光三倍频晶体抗激光损伤性能达标的关键技术。

激光预处理;激光与物质相互作用;高功率激光;激光损伤阈值;介质膜;磷酸二氢钾(KDP)晶体;高掺氘磷酸二氢钾(DKDP)晶体

1 引 言

以美国NIF和法国LMJ为代表的高功率激光驱动器,为实现1.8 MJ的总输出能量,包含至少192束(LMJ为240束)千焦耳级3倍频激光输出,这是目前人类建造的最大规模的光学工程项目[1]。NIF装置包括7 360件大口径(0.5~1 m)光学元件,包括钕玻璃片、反射镜、偏振片、透镜、窗口和晶体元件[2]。而与如此大规模光学元件供货所对应的矛盾在于:在高通量激光条件下,光学元件损伤却来源于微米乃至纳米尺度的各类缺陷[3]。光学材料领域的科学家在激光与光学元件相互作用机理的认知方面做了大量工作,研究了各类光学元件缺陷特性、可能的来源以及诱导损伤的过程和物理机制。以此为基础,从元件制备工艺控制出发,通过系列关键工艺技术突破,实现了缺陷的有效控制,使光学元件的抗激光损伤能力得到了大幅提升,但仍存在少量缺陷在装置运行过程中诱导的损伤增长和灾难性损伤问题。为了保障NIF装置的稳定可靠运行,LLNL利用激光预处理技术去除工艺残留缺陷或控制缺陷的激光响应,具体应用于反射镜[4,5]、偏振片[6]、KDP/DKDP晶体[7]等,并针对这些元件建立了相应的离线式激光预处理装置,对每件安装在NIF装置的上述光学元件进行激光预处理。激光预处理技术已经成为NIF装置建设过程中关键的通量提升技术手段[8]。本文介绍了国内在激光预处理方面的研究进展,讨论了针对几类典型光学元件抗激光损伤能力提升相关的损伤机理问题和激光预处理工艺实现。

2 基频介质膜的激光预处理技术

节瘤缺陷是诱导基频介质膜激光损伤的主要原因,介质膜激光预处理技术围绕去除和抑制节瘤缺陷开展。LLNL科研人员提出介质膜激光预处理的本质是利用亚阈值状态激光能流,以较轻微的方式去除包裹在膜堆内部的节瘤缺陷,从而降低缺陷区的局部吸收和电场畸变,有效提高介质膜抗激光损伤能力[9,10],满足NIF运行通量的要求。

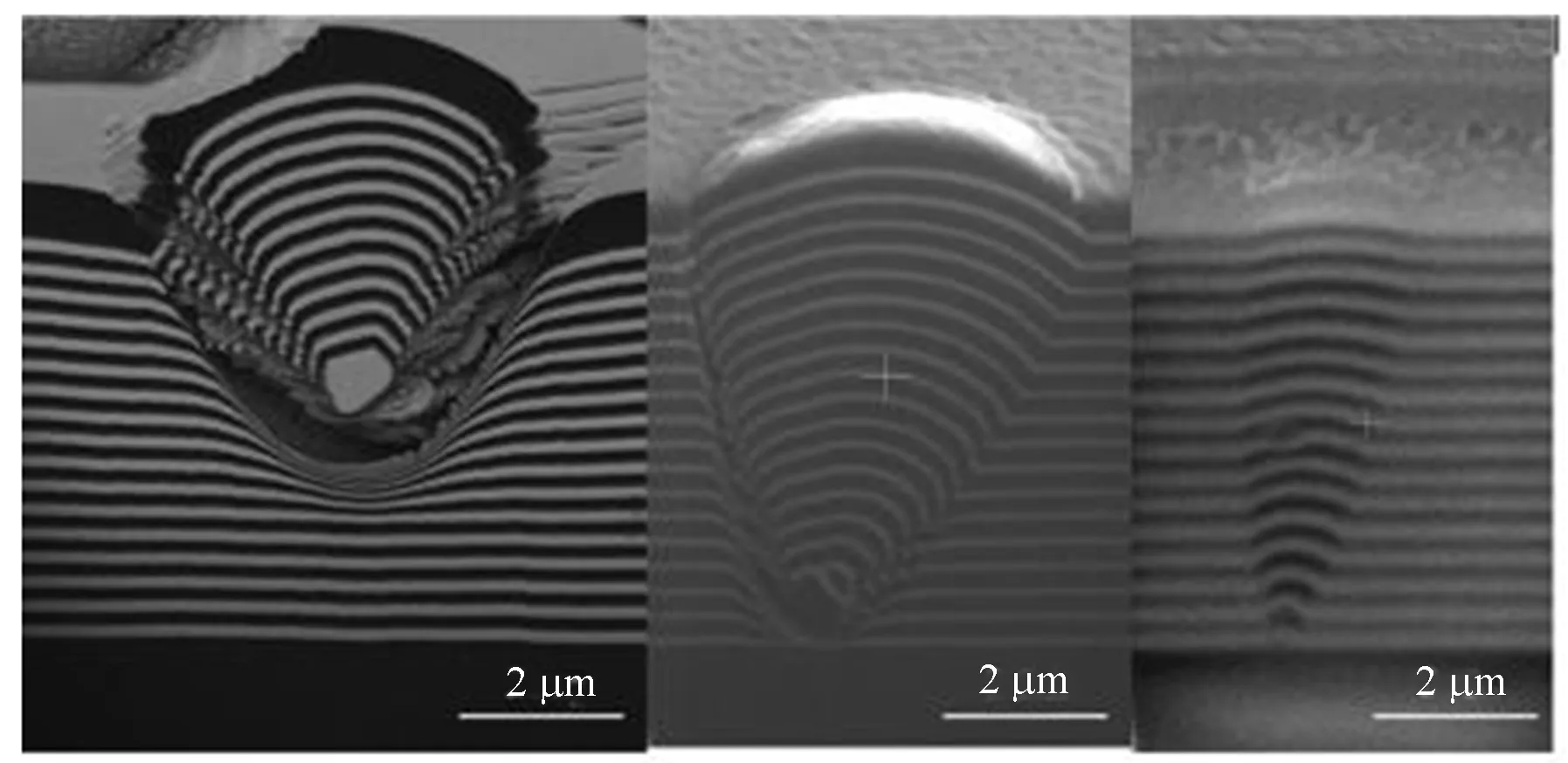

介质膜的节瘤缺陷起源于种子,由于后续膜层的沉积,在膜堆中形成如图1所示的抛物线结[11]。节瘤缺陷整体表现为一个锥体,锥体和周围膜层的界面随着膜层的不断沉积而不断改变。靠近种子的锥体边界与周围膜层不连续,随着后续膜层的不断积,这种不连续逐渐趋于连续。大而浅的种子,容易形成边界不连续的节瘤缺陷,小且深的种子形成的节瘤缺陷边界连续性较好。

图1 节瘤缺陷的剖面结构Fig.1 Cross sections of nodules

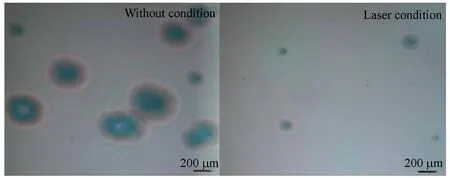

节瘤缺陷的类凸透镜结构,导致激光在节瘤缺陷内部聚焦产生电场增强[12],从而产生热应力场[13],加上节瘤自身较差的力学稳定性,使得大部分节瘤缺陷在低能辐照下就会发生破坏。激光预处理主要是去除这些低阈值的节瘤缺陷。相比于以50.6 J/cm2直接辐照,多台阶激光预处理到50.6 J/cm2的过程使得介质膜中的节瘤缺陷以较轻微的方式释放,显著降低了介质膜表面的损伤程度,提高了介质膜的抗激光损伤能力,如图2所示[14]。

图2 非预处理样品和预处理样品的表面情况Fig.2 Surfaces of uncontioned and conditioned samples

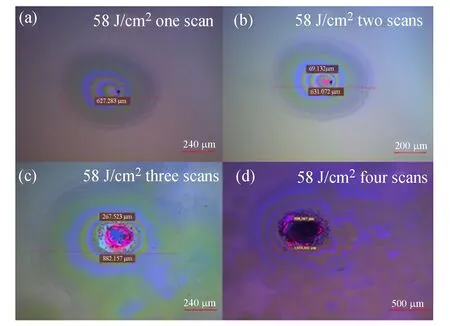

节瘤缺陷的特性依赖于膜系设计和镀膜工艺控制,要实现更高通量激光(~100 J/cm2)条件下的安全运行,必须对节瘤缺陷的状态做分解研究。实验研究发现,节瘤缺陷与膜堆的结合方式决定了其在不同激光通量下的响应特[15]。按照图1节瘤缺陷与膜堆的结合方式,可将节瘤缺陷分为两类:一类是随着后续膜层的沉积,锥体的边界与周围膜层变得连续;另一类是锥体的边界与周围膜层最终没有形成连续。采用79.8 J/cm2(1 064 nm,~10 ns)能流密度激光脉冲辐照如图3(a)所示的节瘤缺陷,结果如图3(b)所示,仍有部分节瘤缺陷未发生破坏。实验证明这些没有变化的节瘤缺陷的锥体边界随着后续膜层的沉积,最终锥体边界与周围膜层实现了连续,如图3(d)中红框位置所示(彩图见文章电子版),而79.8 J/cm2(1 064 nm,~10 ns)能流密度扫描后,第二类缺陷不存在,可见第一类缺陷具有较高的损伤阈值,第二类节瘤缺陷具有较低的损伤阈值。激光预处理对上述高阈值节瘤缺陷表现出了力学稳定的效果,可有效抑制该类缺陷损伤。

图3 79.8 J/cm2能流扫描下节瘤缺陷的抗激光损伤特性Fig.3 Laser damage characteristics of nodular defects under the fluence of 79.8 J/cm2

图4 100 J/cm2基频反射膜损伤阈值统计图Fig.4 Statistical results of 1ω dielectric coatings withstanding 100 J/cm2

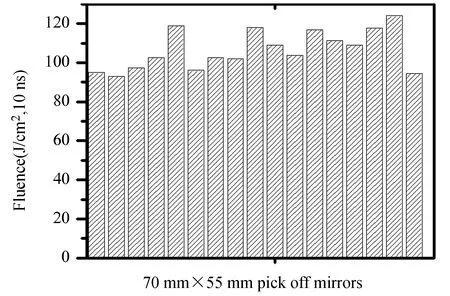

通过薄膜工艺调控,结合去除低阈值稳定高阈值节瘤缺陷的激光预处理技术,可以获得~100 J/cm2(1 064 nm, ~10 ns)抗激光损伤能力的薄膜元件,损伤阈值统计结果如图4所示。

尽管激光预处理技术可有效控制节瘤缺陷的激光响应特性,但对于某些特殊条件下,仍有少量节瘤缺会诱导灾难性损伤,如图5所示[16]。这些灾难性损伤最初表现为带有节瘤坑的等离子烧蚀损伤,后续激光脉冲作用下会不断发展。节瘤坑大部分靠近基底,如图6所示,可见诱导灾难性损伤的原因往往与膜层和基底的结合特性相关[16,17]。利用激光预处理技术可以有效识别灾难性损伤,可以实现对安全运行通量的预判,指导元件的分级合理应用。

图5 灾难性损伤的发展过程Fig.5 Growth process of catastrophic damage

图6 诱导灾难性损伤的节瘤坑的剖面Fig.6 Cross sections of nodular-ejection pits in catastrophic damage

3 KDP类晶材料的损伤机理和激光预处理技术

KDP类晶体的激光损伤是一个复杂的过程,主要包括缺陷吸收、碰撞离化、等离子体产生与扩展、冲击波形成、材料改性等阶段[18],而损伤的诱因是晶体内吸收性缺陷,S.G. Demos认为这类缺陷可能是一类具有电子结构的本征缺陷团簇[19],S. Reyné认为这类缺陷可能具有椭球结构[20],但对晶体缺陷的形态和特性的认识目前为止仍没有直观实验数据支撑。

3.1 KDP类晶体材料激光损伤机理

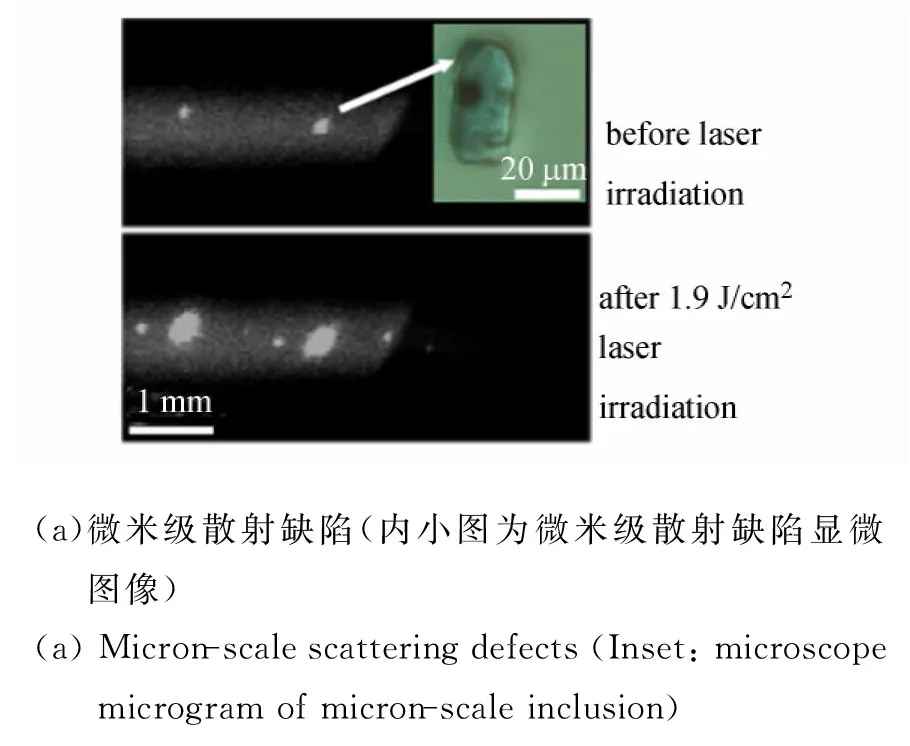

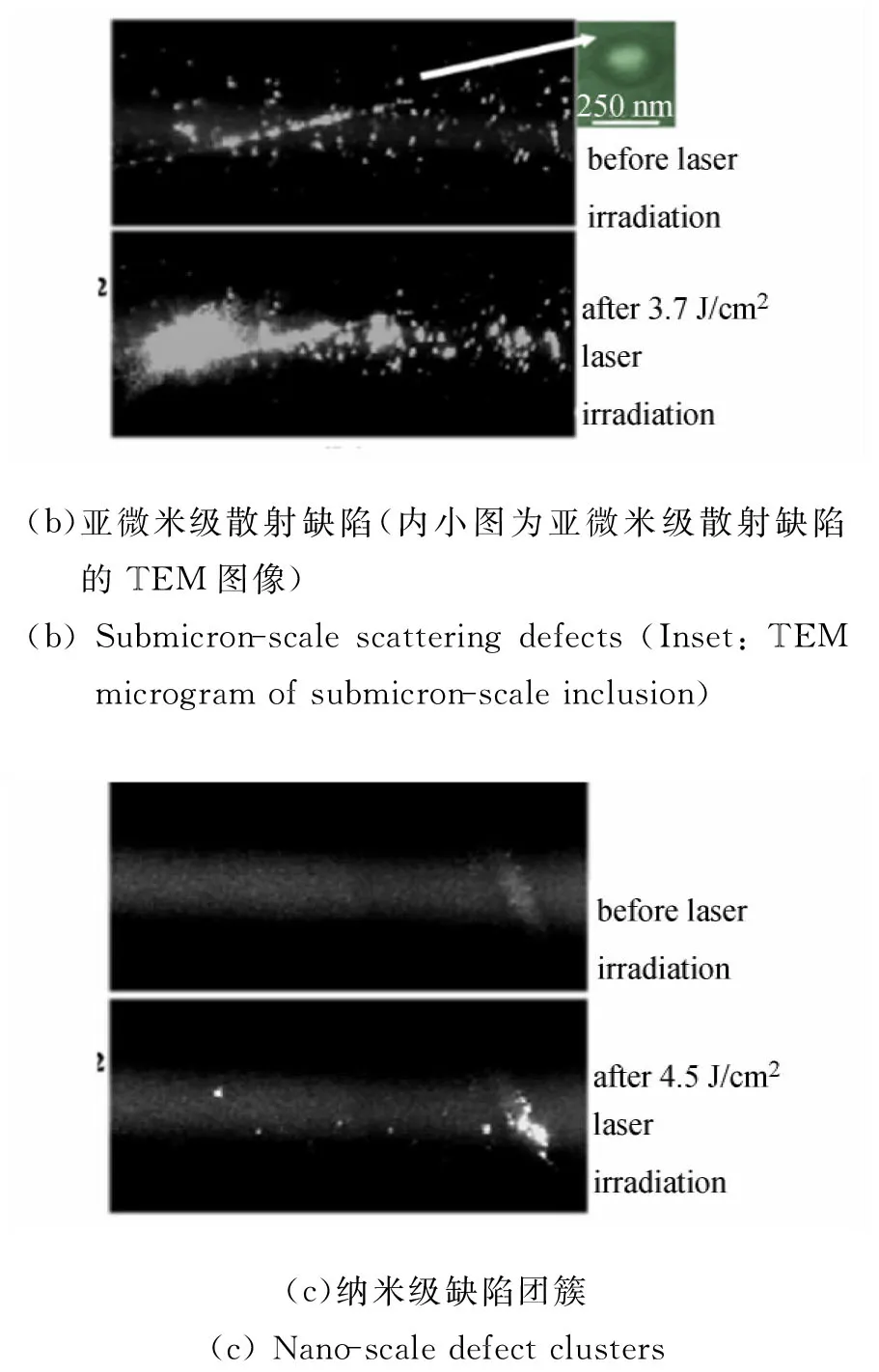

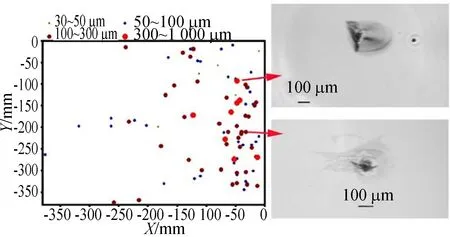

KDP类晶体采用水溶液法生长,容易因为温度局部扰动形成大量包裹体缺陷,因此采用激光散射法探测分析晶体材料缺陷,发现材料内部主要存在3类散射缺陷[21,22]:(1)微米级散射缺陷,(2)亚微米级散射缺陷,(3)纳米级缺陷团簇。结合纳秒脉冲激光辐照,在线观察散射缺陷诱导激光损伤过程,如图7所示[23]。图8的统计结果表明:随着散射缺陷尺寸的减小,其诱导损伤所需的最低能量密度明显增高; 不是所有损伤点都由散射缺陷所诱导;在较高能量密度激光辐照下,晶体体内“不可见”的缺陷诱导损伤的概率明显增加。连续过滤生长工艺对这种“不可见”损伤诱导源有改性效果,如图9所示,经0.03 μm过滤滤孔生长的晶体的基频抗损伤性能较没有过滤和只经0.1 μm过滤滤孔生长的晶体有明显提升。理论模型分析表明,采用较小过滤滤孔生长的晶体,其体内相应的损伤诱导源尺寸也明显降低,具有更高的抗损伤能力。由此证明较小尺寸的损伤诱导源通常具有较高抗损伤性能[24]。

图7 利用散射技术在线观察的缺陷诱导激光损伤过程Fig.7 Laser damage initiated at defects observed by on-light scattering techniques

图8 散射缺陷诱导损伤统计结果Fig.8 Statistical results of laser damage induced by scattering defects

3.2 KDP类晶体材料激光预处理阈值增强的宏观机理

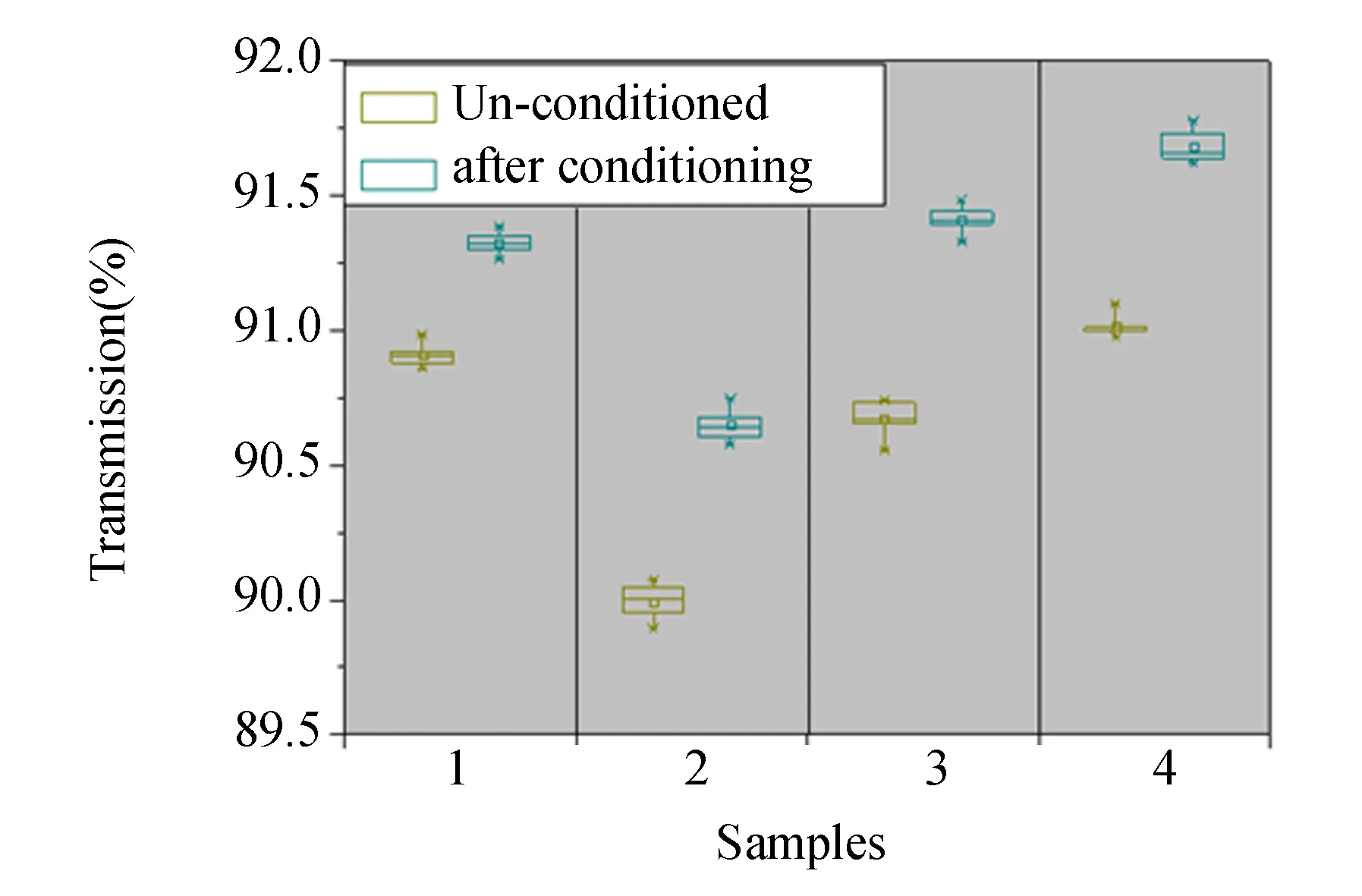

大量实验结果证实激光预处理是一种有效提升KDP类晶体抗损伤性能的方法,M. D. Feit等猜想激光预处理可减少缺陷尺寸[25],M. Chirila等指出缺陷电子结构可在预处理过程中被修复[26]。从宏观角度进一步探讨激光预处理对散射缺陷和吸收的直接影响。用激光散射法在线监测预辐照对散射缺陷的影响,发现激光预处理后散射缺陷尺寸变小。采用激光光度法测量激光预辐照前后透过率变化,如图10所示,预处理后透过率提升效果明显,达到0.4%[27]。采用Mie散射理论计算并确定了透过率的增加除了来自于散射缺陷修复外,大部分来源于对材料吸收的抑制[28]。由此可见,激光预处理不仅可减小散射缺陷尺寸,更重要地是可降低材料的吸收。

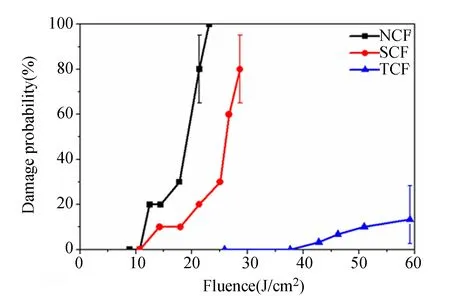

图9 不加连续过滤(NCF)、0.1 μm滤孔一级过滤(SCF)、0.1 μm和0.03 μm滤孔二级过滤(TCF)样品的损伤几率Fig.9 Laser damage probability curves for KDP samples grown with no filter (NCF), only 0.1 μm filter (SCF) and two levels of filter (0.1 μm and 0.03 μm) (TCF) in continuous filtration unit

图10 激光预处理前后的透过率Fig.10 Results of transmittance before and after laser conditioning

3.3 KDP类晶体材料激光预处理技术参数优化

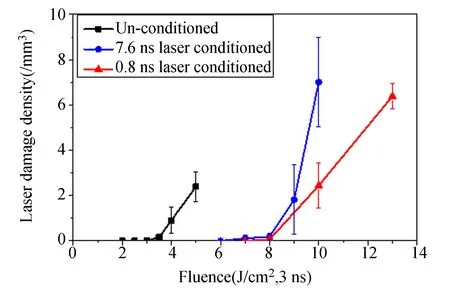

图11 纳秒和亚纳秒激光预处理后损伤点密度对比Fig.11 Laser damage densities after nanosecond and sub-nanosecond laser conditioning

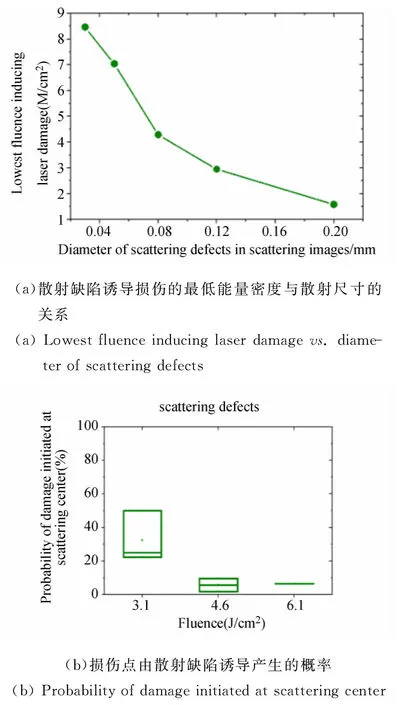

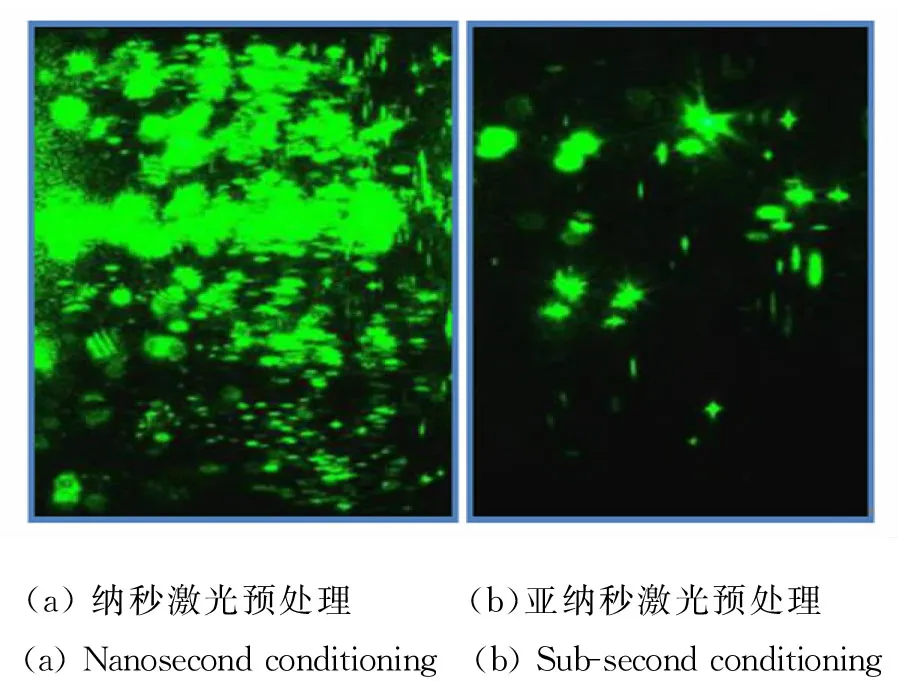

激光预处理参数对于预处理效果有决定性作用。实验发现较低能量密度1 J/cm2的亚纳秒和纳秒激光预处理对材料的散射和透过率具有相似的改性效果,如图11所示。亚纳秒激光预处理区域在高能量密度激光辐照下出现的损伤点密度明显低于纳秒激光预处理区域,这表明亚纳秒激光能够更有效抑制更小尺寸的损伤诱导源。因而,亚纳秒激光预处理技术是提升晶体元件紫外激光抗损伤能力的有效方法,亚纳秒激光预处理后晶体在运行通量激光辐照下不出现团簇损伤。

4 激光预处理技术的应用

4.1 大口径光学元件激光预处理平台的建立

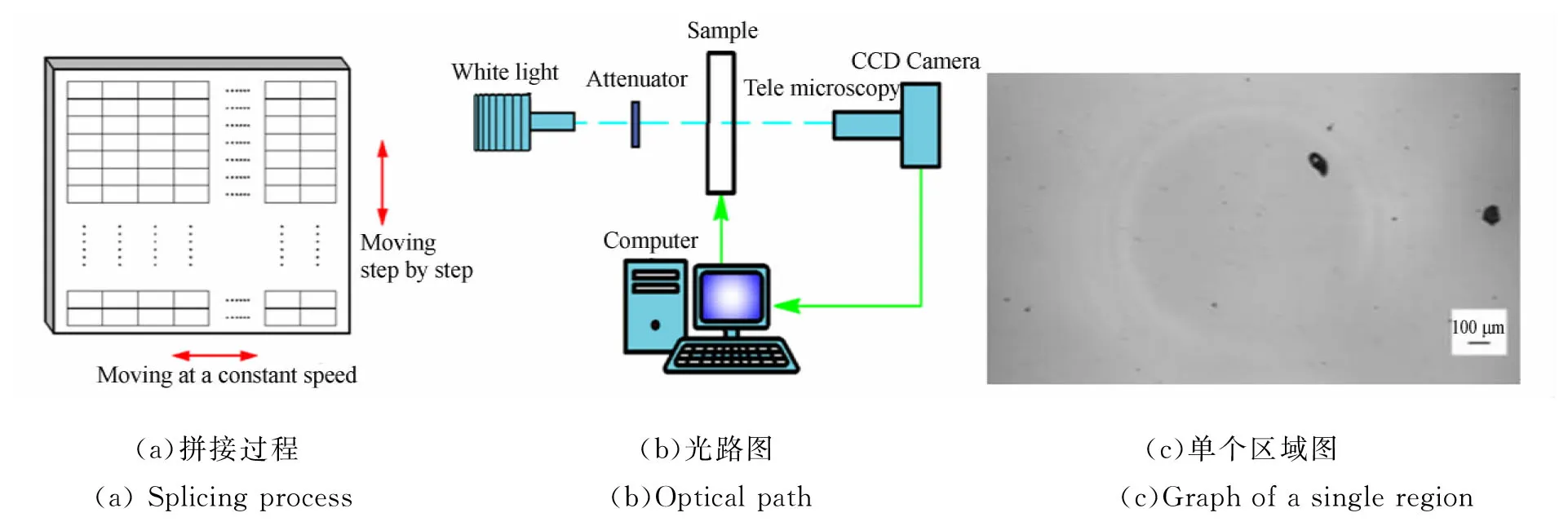

针对高功率激光系统中大口径光学元件抗激光损伤能力提升的需求,建立了满足介质膜元件激光预处理工程应用,并兼顾KDP类晶体材料激光预处理研究所需的大口径光学元件激光预处理平台,平台实物如12所示。该平台由激光器、光路传输与调节系统、大口径样品移动与旋转平台、缺陷/损伤检系统、集成控制系统等组成。激光器包括电光调Q的YAG脉冲激光,输出1 064 nm、532 nm和355 nm 3个波长激光,输出能量~1.5 J@1 064 nm,脉宽~10 ns@1 064 nm,重复频率为30 Hz;还包括基于MOPA结构的亚纳秒激光,波长为355 nm,输出能量20 mJ,脉冲宽度为~0.8 ns,重复频率为10 Hz。光束传输与调节机构包括能量/偏振态调节、聚焦系统等,由此控制靶面光束能量、空间分布等。大口径样品移动与旋转平台实现对大口径样品夹持和俯仰调节, 并控制小光斑扫描预处理过程中激光与样品的相对位置、入射角度。缺陷/损伤检测系统用于评估光学元件缺陷状态、检测激光预处理过程中损伤点尺寸及密度,针对大口径测试需求实现全口缺陷/损伤检测,如图13 所示。该系统对材料缺陷/损伤点的探测分辨率达到亚微米级,表面缺陷/损伤点的探测分辨率为10 μm。集成控制系统控制激光输出、能流调控、样品位移、损伤检测等各个环节,协调各个环节的时序关系,实现激光预处理过程自动化运行。该激光预处理平台主要包含以下功能:

(a) 大口径光学元件激光预处理工艺,包含1 064 nm、532 nm、355 nm 3个波长;

(b) 评估大口径元件是否达到运行通量指标要求;

(c) 大口径元件材料和表面缺陷分析,支撑生长工艺改进。

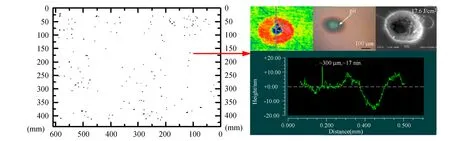

图13 缺陷/损伤全口径取样检测Fig.13 Sampling measurement of defects/damage in full aperture

激光预处理工艺作为介质膜和KDP类晶体元件研制的最后一道工艺,它除了需具有提升抗破坏能力的功能之外,还需具备评估元件是否达到运行通量指标的要求,以实现对元件的筛选,同时晶体缺陷全口径评估为分析生长、加工工艺,分解技术指标提供可靠数据。该预处理平台具备全口径评估元件缺陷和损伤点的能力,基于小口径光斑快速扫描实现对元件全口径抗破坏能力的提升,通过全口径检测材料和加工缺陷确定元件品质,采用运行通量激光光束光栅扫描辐照结合损伤点全口径检测分析确定元件是否达到运行通量指标的要求,如图14所示。

图14 经7.0 J/cm2(355 nm,5 ns)激光预处理后损伤点统计及局部损伤点形貌Fig.14 Statistical distribution of damage sizes and local damage morphologies after being conditioned by the fluence of 7.0 J/cm2(355 nm,5 ns)

4.2 大口径介质膜元件激光预处理工艺

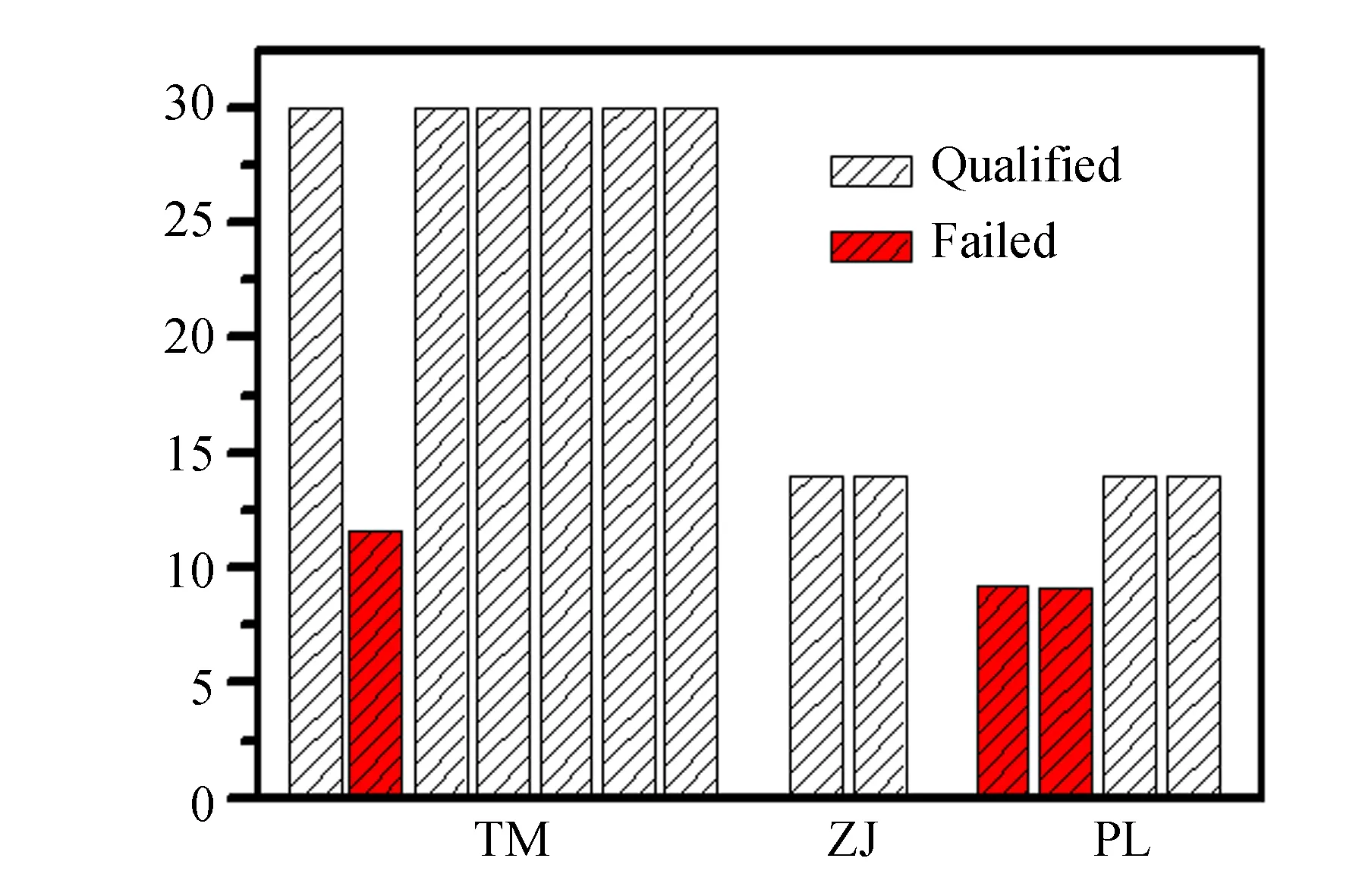

目前,激光预处理技术已应用于引导反射镜(TM)、肘镜(ZJ)和偏振片(PL)的生产流程,成为大口径介质膜生产的最后一道工序,其中传输反射镜的尺寸为610 mm×430 mm×85 mm,偏振片和肘镜的尺寸为810 mm×430 mm×90 mm。经激光预处理后元件的抗激光损伤能力如图15所示,传输反射镜的功能性损伤阈值达到30 J/cm2(1 064 nm, 5 ns),肘镜和偏振片的功能性损伤阈值达到14 J/cm2(1 064 nm,5 ns)。

经过激光预处理后介质膜表面状态如图16所示,其中坑点尺寸不超过15 μm,等离子烧蚀的横向尺寸不超过300 μm,纵向深度不超过30 nm。基于目前介质膜激光预处理后的表面等离子烧蚀状态,模拟分析了预处理后大口径介质膜对光束质量的影响,结果表明,预处理过程引入的表面等离子体烧蚀对光束空间分布和近场光束影响较小,可以忽略,如图17(a)和17(b)所示。采用轮廓仪测试分析了预处理对PSD2的影响,结果表明预处理后大口径介质膜的PSD2有所增加,但仍控制在1.1 nm的指标要求内,如图17(c)所示。由此可见激光预处理工艺在提升元件抗破坏能力的同时并不会明显影响光束质量。

图15 预处理后大口径介质膜的激光损伤阈值(TM:传输反射镜;ZJ:肘镜;PL:偏振片)Fig.15 Laser induced damage thresholds of large-aperture dielectric coatings after laser conditioning(TM: transport mirror;ZJ: elbow mirror; PL: polarizer

图16 预处理后介质膜的表面状态Fig.16 Surface state of conditioned dielectric coating

图17 等离子体烧蚀损伤对光束质量及元件PSD2的影响Fig.17 Influences of plasma scalds on the beam quality and PSD2

4.3 大口径DKDP晶体元件的激光预处理

到目前为止,氘含量70%的是ICF高功率激光系统中的短板元件,针对430mm口径Ⅱ类DKDP晶体元件开展了激光预处理工艺研究,研究样品的参数如表1所示。

表1 Ⅱ类DKDP晶体参数Tab.1 Parameters of typeⅡ DKDP crystals

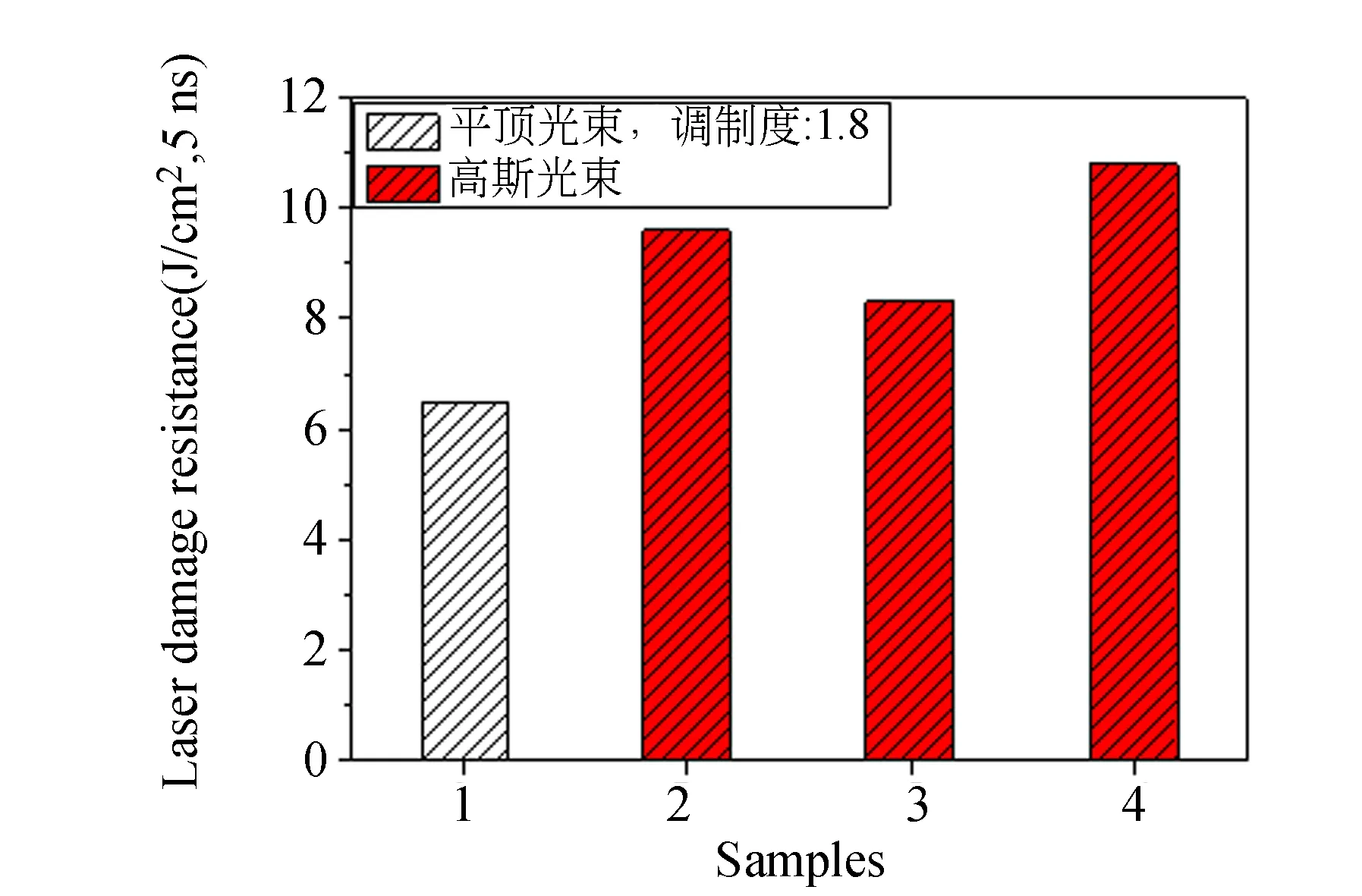

采用不同晶体毛坯取得的大中口径Ⅱ类切割DKDP坯片进行实验,样品均经过金刚石飞切,其中1#样品进行了SOL-GEL薄膜涂覆。采取在线和离线两种测试方法实验获得了不同毛坯的差异、不同激光预处理参数的效果,如图18所示。图中数据为样品产生材料损伤对应激光的平均通量。可以看出,在计入光束调制度(~1.8@355 nm)的情况下,离线小光斑全口径扫描和大光束考核的结果基本一致。

图18 大口径DKDP晶体元件激光预处理后的抗激光损伤能力统计图Fig.18 Laser damage resistance of large-aperture DKDP crystals

图19 纳秒预处理至12.0 J/cm2(5 ns)以及亚纳秒预处理后,经14.4 J/cm2(5 ns)激光辐照后体内损伤图Fig.19 Bulk damage after being conditioned by a nanosecond laser up to the fluence of 12.0 J/cm2(5 ns) and bulk damage induced by the fluence of 14.4 J/cm2(5 ns) for the sample conditioned by a sub-nanosecond laser

利用2#样品研究了纳秒激光预处理和亚纳秒激光预处理的实际效果,采用分区域比较的方式,亚纳秒激光预处理区域为50 mm×30 mm。纳秒激光预处理至12.0 J/cm2(5 ns)后晶体材料出现了“本征”损伤,体内损伤点密度达到16.7个/mm3,如图19(a)所示。亚纳秒激光预处理后,纳秒激光辐照至14.4 J/cm2(5 ns),并未出现“本征”损伤,如图19(b)所示,体内损伤点密度为1.9个/mm3。由此可见,亚纳秒激光预处理技术对于实现8 J/cm2(@5 ns, 调制度1.8) 至关重要。

5 结 论

作为光学元件和光学材料抗激光损伤能力提升的重要技术手段,激光预处理技术被应用于大口径基频介质膜元件和DKDP晶体材料。大口径基频介质膜的激光预处理工艺已定型,并具有支撑~100 J/cm2级超高阈值反射镜的能力。DKDP晶体材料激光预处理性能提升机理问题基本清晰,亚纳秒激光预处理技术将成为高功率激光3倍频晶体抗激光损伤性能达标的关键技术方案。

[1] MOSES E I, CAMPBELL J H, STOLZ C J,etal.. The national ignition facility: The world’s largest optics and laser system[C].ProceedingsofSPIE, 2003, 5001: 1-15.

[2] BAISDEN P A, ATHERTON L J, HAWLEY R A,etal.. Large optics for the national ignition facility [J].FusionScienceandtechnolgy, 2016, 69: 295-351.

[3] MANES K R,SPAETH M L, ADAMS J J,etal.. Damage mechanisms avoided or managed for NIF large optics[J].FusionScienceandtechnolgy, 2016, 69: 146-249.

[4] STOLZ C J, WEINZAPFEL C L, RIGATTI A L,etal.. Fabrication of meter-scale laser resistant mirrors for the national ignition facility: A fusion laser [C].ProceedingsofSPIE, 2003, 5193:50-58.

[5] STOLZ C J, SHEEHAN L M, MARICLE S M,etal.. A study of laser conditioning methods of hafnia-silica multilayer mirrors [C].ProceedingsofSPIE, 1999, 3578: 144-153.

[6] SHEEHAN L M, KOZLOWSKI M R, RAINER F,etal.. Large-area conditioning of optics for high-power laser systems[C].ProceedingsofSPIE, 1994, 2114: 559-568.

[7] ADAMS J J, JARBOE J A, CARR C W,etal.. Results of sub-nanosecond laser conditioning of KD2PO4crystals[C].ProceedingsofSPIE,2007, 6403: 64031M-1-14.

[8] RUNKEL M J, NOSTRAND M C. An overview of laser raster scanning for ICF-class laser optics[C].ProceedingsofSPIE, 2002, 4932: 136-146.

[9] PAPANDREW B, STOLZ C J, WU Z L,etal.. Laser conditioning characterization and damage threshold prediction of hafnia/silica multilayer mirrors by photothermal microscopy [C].ProceedingsofSPIE, 2001, 4347: 53-61.

[10] SAWICK R H, SHANG C C,SWATLOSKI T L,etal.. Failure characterization of nodular defects in multi-layer dielectric coatings[C].ProceedingsofSPIE, 1995, 2428: 333-343.

[11] LIU X F, LI D W,ZHAO Y A,etal.. Characteristics of nodular defect in HfO2/SiO2multilayer optical coatings[J].AppliedSurfaceScience, 2010, 256:3783-3788.

[12] SHAN Y G, HE H B, WEI C Y,etal.. Geometrical characteristics and damage morphology of nodules grown from artificial seeds in multilayer coating[J].AppliedOptics, 2010, 49(22), 4290-4295.

[13] SHAN Y G, HE H B, WEI C Y,etal.. Thermomechanical mechanism of nodule damage in HfO2/SiO2multilayer coatings[J].ChineseOpticsLetters, 2012,9(1):103101-1-4

[14] QI H J, ZHU M P,FANG M,etal..Development of high-power laser coatings [J].HighPowerLaserScienceandEngineering,2013(1),36-43.

[15] LIU X F, LI D W,ZHAO Y A,etal.. Further Investigation on the damage characteristic of nodular defects[J].AppliedOptics, 2010, 49: 1774-1779.

[16] LIU X F,ZHAO Y A,GAO Y Q,etal.. Investigations on the catastrophic damage in multilayer dielectric films[J].AppliedOptics, 2013, 52(10): 2194-2199.

[17] CHAI Y J, ZHU M P, WANG H,etal.. Laser-resistance sensitivity to substrate pit size of multilayer coating[J].ScientificReports, 2016, 6: 27076-1-7.

[18] DEMANGE P, NEGRES R A, RADOUSKY H B,etal.. Differentiation of defect populations responsible for bulk laser-induced damage in potassium dihydrogen phosphate crystals [J].OpticalEngineering, 2010, 45(10):104205-1-6.

[19] DEMOS S G, DEMANGE P,NEGRES R A,etal.. Investigation of the electronic and physical properties of defect structures responsible for laser-induced damage in DKDP crystals[J].OpticsExpress, 2010, 18(13): 13788-13804.

[20] REYN S, DUCHATEAU G, NATOLI J Y,etal.. Laser-induced damage of KDP crystals by 1omega nanosecond pulses: influence of crystal orientation[J].OpticsExpress, 2009, 17(24): 21652-21665.

[21] HU G H, WANG Y L, CHANG J X,etal.. Performance of rapid-grown KDP crystals with continuous filtration[J].HighPowerLaserScienceandEngineering, 2015,3(1):e13-1-6.

[22] CHANG J X, ZHAO Y A, HU G H,etal.. Characterization of inclusions in KD2PO4crystals[J].ChineseOpticsLetters, 2015, 13(8):081601-1-4.

[23] WANG Y L, ZHAO Y A, ZHU M P,etal.. Laser induced defect decrement in DKDP crystals varied with photon energy[C].ProceedingsofSPIE, 2014, 9238: 923807-1-4.

[24] WANG Y L, ZHAO Y A ,XIE X X,etal.. Laser damage dependence on the size and concentration of precursor defects in KDP crystals: view through differently sized filter pores[J].OpticsLetters, 2016, 41(7): 1534-1537.

[25] FEIT M D, RUBENCHIK A M. Implications of nanoabsorber initiators for damage probability curves, pulse length scaling, and laser conditioning[C].ProceedingsofSPIE, 2004, 5273: 74-82.

[26] CHIRILA M M, GARCES N Y, HALLIBURTON L E,etal.. Production and thermal decay of radiation-induced point defects in KD2PO4crystals[J].JournalofAppliedPhysics, 2003, 94(10): 6456-6462

[27] HU G H, ZHAO Y A, LI D W,etal.. Transmittance increase after laser conditioning reveals absorption properties variation in DKDP crystals[J].OpticsExpress, 2012, 20(22): 25169-25180.

[28] WANG Y L, ZHAO Y A, HU G H,etal.. Mitigation of scattering defect and absorption of DKDP crystals by laser conditioning [J].OpticsExpress, 2015, 23(12): 16273-16280.

Laser conditioning technology and its applications

ZHAO Yuan-an*, HU Guo-hang, LIU Xiao-feng, LI Da-wei, ZHU Mei-ping, YI Kui, SHAO Jian-da

(KeyLaboratoryofMaterialsforHighPowerLaser,ShanghaiInstituteofOpticsandFineMechanics,Shanghai201800,China) *Correspondingauthor,E-mail:yazhao@siom.ac.cn

Research progress of laser conditioning technology and its applications in China is reviewed in this paper. The physical mechanisms, effects and key techniques of laser conditioning on 1ωdielectric coatings and potassium dihydrogen phosphate(KDP)and doped deuterium KDP (DKDP) crystals are studied. A laser conditioning platform for large-aperture optics is constructed to increase the laser damage resistance of critical optics used in high power laser systems. The laser conditioning for large-aperture 1ωdielectric coatings is realized on engineering working. The influences of laser pulse lengths on the laser damage performance of DKDP crystals are compared. It demonstrates that there no intrinsic damage during nanosecond laser irradiation until 14 J/cm2(5 ns) can be observed in sub-nanosecond conditioned DKDP crystals, so that the scheme proposed in the paper is verified to be feasibility. Finally, it points out that the sub-nanosecond laser conditioning will be the key technology to implement the anti-laser damage performance of the high laser harmonic generation crystals.

laser conditioning; high power laser system; laser induced damage threshold; dielectric coating; potassium dihydrogen phosphate(KDP) crystal; doped deuterium KDP(DKDP) crystal

2010-10-08;

2010-10-30.

国家自然科学基金资助项目(No.61308021,No.61405219)

1004-924X(2016)12-2938-10

TN249; TN244

:Adoi:10.3788/OPE.20162412.2938

赵元安(1976-),男,陕西人,研究员,博士生导师,2001年于四川大学获得硕士学位,2005年于上海光学精密机械研究所获得博士学位,主要从事强激光与光学材料相互作用研究。 E-mail: yazhao@siom.ac.cn