真空卸污系统技术标准的修订研究

邱慧

(中国铁道科学研究院节能环保劳卫研究所,北京 100081)

真空卸污系统技术标准的修订研究

邱慧

(中国铁道科学研究院节能环保劳卫研究所,北京 100081)

通过对相关真空卸污技术标准的研究及结合实际运用,重点对系统配置及功能、质量及安全性能、应用条件、检验检测方法等内容进行分析,提出了真空卸污系统技术标准的具体修订内容。

真空卸污;技术标准;修订研究

我国铁路于2006 年开始逐步推广使用真空卸污设施,通过引进和研发技术,并借鉴和转化欧盟标准,分别于2007 年和2010 年制定与颁发实施TB/T 3163—2007《铁路站段真空卸污系统技术条件》[1]和TB/T 3243—2010《铁路真空卸污系统卸污单元技术条件》[2]。上述两个标准对铁路站场真空卸污设施的设计、制造、使用和维护起到了重要的指导作用,目前已在全路大型客站、动车段、所、客整所广泛应用。在实际使用过程中需要对铁路卸污作业进行总结分析。进一步提高真空卸污设施的系统能力、作业效率等方面。在对真空卸污设施设备及安装、使用条件方面更需要突出对技术先进性、安全性和可靠性要求。因此有必要对原有标准进行修订。根据《中国铁路总公司科技研究开发计划课题合同》(Z2014-029),2015年由中国铁道科学研究院节能环保劳卫研究所负责承担铁总行业标准《铁路站段真空卸污设施》的修订编制工作。笔者通过有关内容进行修订,采纳和吸收相关成熟技术和运用经验,进一步规范工艺、技术要求,提高安装、维护、检验要求,确保满足铁路发展需要。

1 真空卸污设施的组成配置

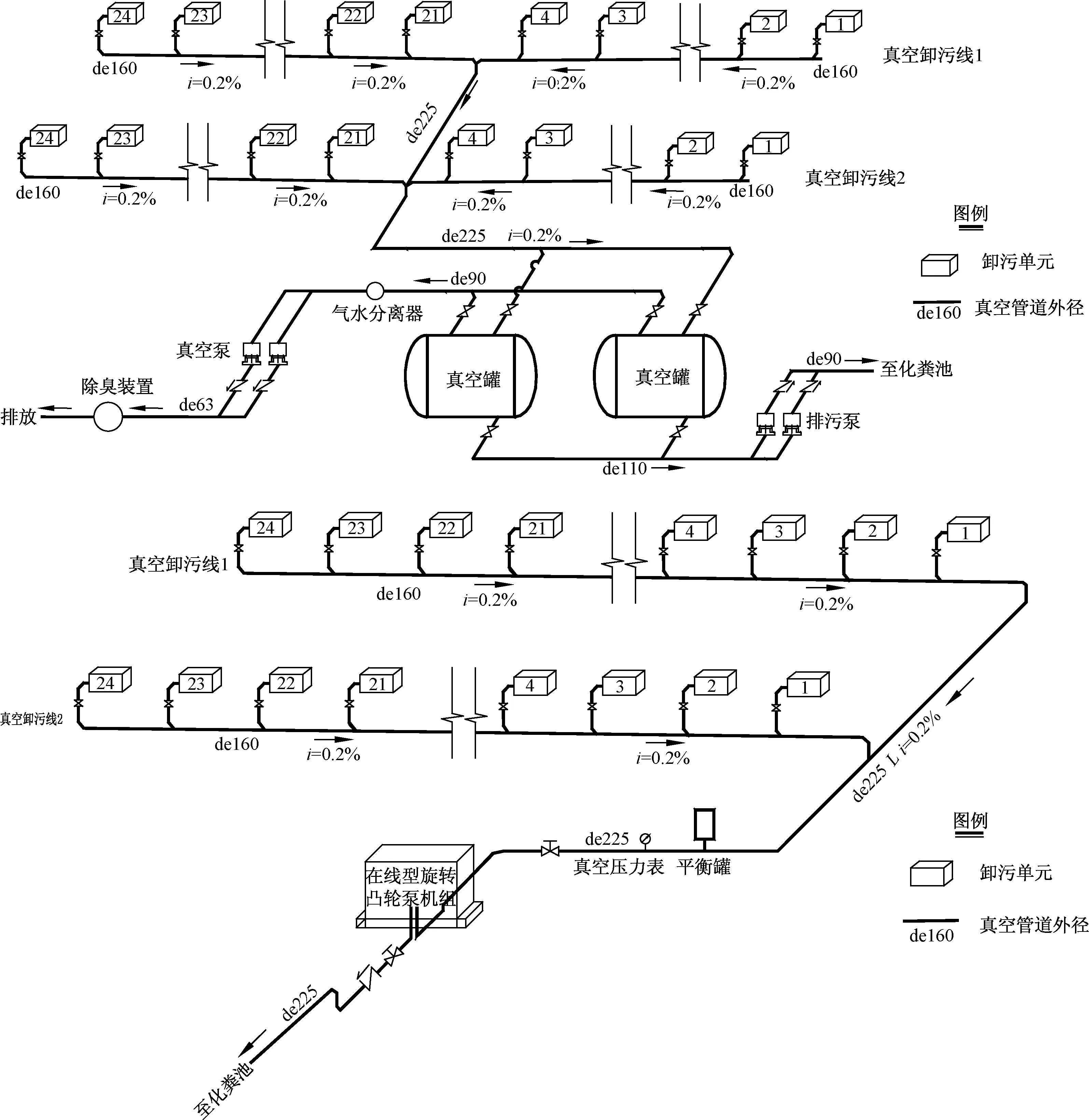

修订中增加了对真空卸污设施的组成规定。并进一步对真空机组的真空罐式机组和在线型旋转凸轮泵机组两种设备型式的组成、性能进行了定义。取消了喷射罐的设备型式。

典型真空卸污系统的配置布局如图1所示,真空卸污系统包含真空机房、真空卸污管道、支路和连接。系统以一套机组配置两条真空卸污管路为例,每个管路应直接连接到真空机组中,每条真空管路联有24个卸污单元[2]。工作原理是利用真空机组产生负压,在大气压和负压的压差作用下,实现对列车集便装置污物箱内污水进行卸污与输送。

2 真空卸污系统能力规定

真空卸污系统能力应满足停靠列车在一定时间卸污作业的需要。包括:列车卸污箱数量,卸污污水流量,卸污线长短,几个接口同时作业,每口作业时间以及总时间等。其中卸污流量和抽真空能力是直接影响卸污设备选用的两个关键参数[3]。

由于车站具有股道数量多,列车停时短,卸污流量大,作业能力要求强等特点,对列车的卸污时间进行了修订,增加了每口卸污的时间要求。对每条卸污线的接入口数提出了要求,以4个接口同时作业为宜。若需多口接入,就应考虑增加备用设施。

卸污管道沿轨敷设以及通往真空主机房当然是越小吸程距离效果越好,过长距离将增加阻力影响抽吸效果。考虑实际安装情况,卸污主管道敷设距离由原来的500m修订为不大于800m为宜,这也是规定了安装机组的选址条件。

图1 典型真空卸污系统配置示意图

综上所述,对真空卸污系统能力规定如下:

(1)真空卸污系统各部分应密封严密,无漏气、漏油、漏水和泄漏污物现象。

(2)真空卸污系统的真空度宜为30~70kPa,局部最小真空度不应低于30kPa。

(3)真空机组在自动控制下应具有高效产生和保持真空的能力,从设置的真空度下限恢复到上限的运行时间不应超过3min。

(4)每条卸污线能担当至少4个接口同时卸污作业。卸污线的卸污单元个数设置应满足覆盖列车最大编组长度。

(5)车站卸污如有短停时要求,应考虑多接口同时卸污作业,应增加备用设备能力。

(6)卸污单元距真空中心的真空管道长度宜不大于800m。

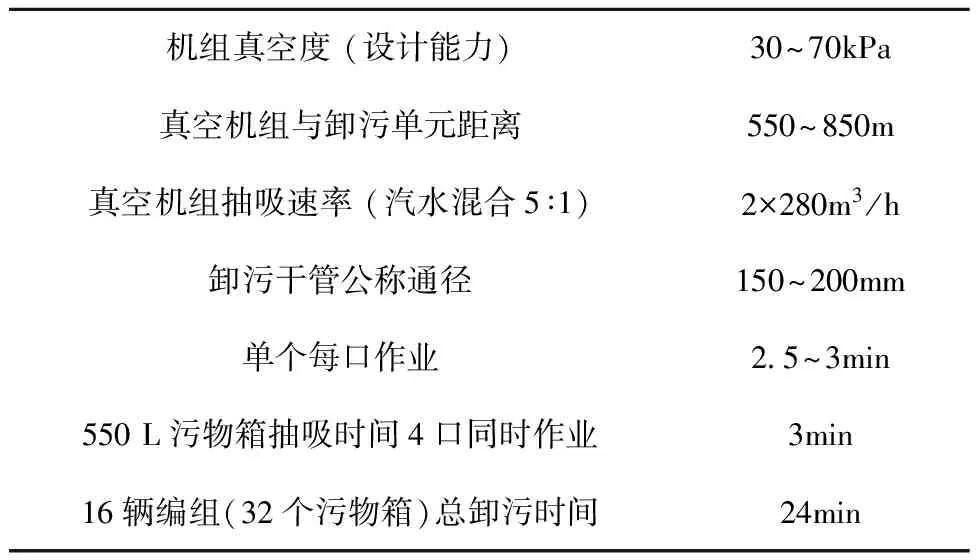

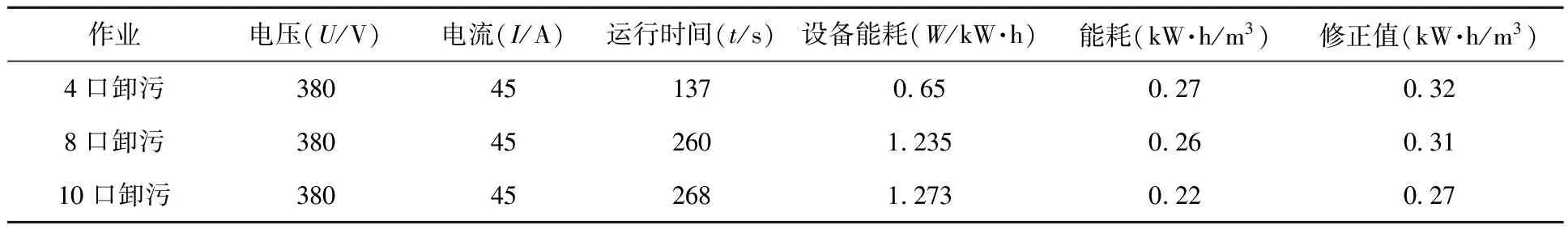

根据试验研究,真空卸污设施主要技术参数见表1。

表1 真空卸污设施主要技术参数

机组真空度(设计能力)30~70kPa真空机组与卸污单元距离550~850m真空机组抽吸速率(汽水混合5∶1)2×280m3/h卸污干管公称通径150~200mm单个每口作业2 5~3min550L污物箱抽吸时间4口同时作业3min16辆编组(32个污物箱)总卸污时间24min

3 能耗指标规定

依据试验测试结果,对系统的能耗指标做了修订,由原来的1kW·h/m3改为0.5kW·h/m3,进一步体现了环保节能要求。

表2 能耗测试结果

作业电压(U/V)电流(I/A)运行时间(t/s)设备能耗(W/kW·h)能耗(kW·h/m3)修正值(kW·h/m3)4口卸污380451370 650 270 328口卸污380452601 2350 260 3110口卸污380452681 2730 220 27

能耗试验数据分析:4口作业能耗为0.32 kW·h/m3,8口作业能耗为0.31 kW·h/m3,10口作业能耗为0.27 kW·h/m3。可以看出机组卸污能力增大后,机组能耗虽然增加,但是单位卸污能耗基本没有变化。说明机组配置合理,机组运行能力和系统卸污能力相匹配。但是当设备漏气或效率低下时,能耗势必会增高,因此能耗也是衡量设备运行的技术指标之一。

4 真空机组设备

基于系统的工况要求,规定了真空机组设备的主要性能要求。在标准的附录中对真空罐式机组和在线型旋转凸轮泵机组的原理、结构型式和参数进行了描述,并给出参考示意图。

真空机组的主要性能:

(1)真空机组应具备产生、维持系统运行的真空度、以及排污、显示、自动控制等功能。

(2)真空机组的真空度宜为50~70kPa。吸排流量能力应大于污水设计卸放流量的5~7倍。

(3)应设真空传感器和自控系统,保证实现在线监控,控制真空度上、下限及故障报警。在故障或检修状态下保留手动控制功能。

(4)真空机组应有备用能力,宜设一用一备设备,在正常运行时可相互联动。在其中一台故障时,另一台可维持卸污系统真空度。

4.1 真空罐式机组

真空罐式机组由真空泵、真空收集罐、液位控制器、报警信号、排污设备、止回阀、除臭装置组成, 利用真空泵在罐体及卸污管道形成真空,真空罐内真空度由自动程序控制,并保持在一定操作范围内。污水在压差的作用下被抽吸至罐内。真空罐中的液位通过液位传感器监控,并控制排污泵,当罐内液位达到设定值时,排污泵启动将污水排放。整个工作过程按设定程序自动控制进行,保持循环作业。

4.1.1 各组成要求

(1)真空收集罐应能承受95kPa负压,符合GB/T 25198—2010压力容器封头要求。每个罐上应设有检查孔和清洗孔,可以定期检查罐体。罐体内设有液位控制系统,能在真空环境下工作,便于调整和更换。

(2) 真空泵配置应有2台或2台以上有相同运行能力的真空泵,其中一台为备用泵。真空泵选型宜选用高效率、低运行噪声的真空泵,例如旋叶式真空泵、油环式真空泵等。

(3) 污水泵配置应有2台或2台以上有相同运行能力的污水泵,其中一台为备用泵。污水泵的排水能力应满足真空罐的排水要求。污水泵应能在负压状态(60~70kPa)下工作,每小时启动次数不应大于12次。宜采用干式安装离心排水泵。

(4) 真空泵站的控制系统在监控并及时上传信息:

——真空罐内水位超高、超低;

——污水泵故障停止工作;

——真空泵故障停止工作;

——真空泵或污水泵超时运行;

——真空罐内真空度超高、超低。

(5) 每台污水泵出水管上应设排水专用止回阀、闸阀。

(6) 真空泵设备排放废气应设生物滤池进行有效除臭,达到GB 14554—1993《恶臭污染物排放标准》的规定。

4.1.2 真空泵、污水泵选型和真空罐容积的计算[4]

(1)空气量应按下式计算:

qA=qw×AWR

式中:

qA—最大小时空气量(在标准状况下,20℃,1个标准大气压)(m3/h);

qw—最大小时污水流量(m3/h);

AWR—平均气水比。

(2)真空泵选型应按下列公式计算确定:

真空泵组最大小时吸入气体总体积应按下式计算:

qAmax=qA×a×Pu/[(Pmax+Pmin)/2]

式中:

qAmax—真空泵组最大小时吸入气体总体积(m3/h);

Pu—环境气压(kPa);

Pmax—真空罐内最大的绝对压力(kPa);

Pmin—真空罐内最小的绝对压力(kPa);

a—安全系数,取1.2-1.5.

(3)真空泵数量应按下式计算:

式中:

qAp—单台真空泵最大小时吸入气体体积(m3/h),根据真空泵样本选择;

nA—真空泵的数量。

(4)真空罐的容积应按下列公式计算:

真空罐中最小气体体积应按下式计算:

VA=0.25×qAP×1/2×(Pmax+Pmin)/[(Pmax-Pmin)×(nA-1)×f]

式中:

VA—真空罐最小气体体积(m3);

qAp—单台真空泵最大小时吸入气体体积(m3/h);

Pmax—真空罐内最大的绝对压力(kPa);

Pmin—真空罐内最小的绝对压力(kPa);

nA—真空泵的数量;

f—污水泵在1h内的最大开启次数,不大于12次/h。

(5)真空罐中最小储水体积按下式计算:

VW=0.25×qWP/f

式中:

VW—真空罐最小储水体积(m3);

qWP—单台污水泵的排水量(m3/h)。

(6)真空罐总容积应按下式计算,且不应小于真空罐最小储水体积的3倍:

V=VW+VA

式中:

V—真空罐总容积(m3)。

(7)污水泵选型应按下列规定确定:

①污水泵组流量应按系统最大小时污水量确定,并应大于排入真空罐的污水流量。

②单台污水泵排水量和污水泵的数量应按下式计算,并有1台污水泵备用。

qwp≥qw/(nw-1)

式中:

qWp—单台污水泵的排水量(m3/h);

qW—最大小时污水流量(m3/h);

nw—污水泵的数量。

③污水泵扬程应按下式计算:

Hp≥H1+H2+H3+H4+H5

式中:

Hp—污水泵扬程(m);

H1—污水泵水头损失(m);

H2—污水泵排水管道沿程水头损失和局部水头损失(m);

H3—真空罐最低液位与污水排放口的高程差(m);

H4—需要克服系统的负压阻力(m),即真空罐内的最大负压值;

H5—流出水头(m),可按2~3m计算。

4.2 在线型旋转凸轮泵机组

在线型旋转凸轮泵机组由旋转凸轮泵、自动控制设备、止回阀、机架等集成化装配。利用在线凸轮泵在整个卸污管道中产生真空,当污水吸入后,在线旋转凸轮泵可实现抽吸面到压力面连续运转,污物在压差作用下被直接抽吸并排放。设备通过真空压力传感器指示自控装置在真空度上限时停止、下限时启动。

4.2.1 各组成要求

(1)机组应配备至少2台相同功能的旋转凸轮泵,可以同时或交替运行。可一用一备,在异常情况下,保证机组的正常工作。

(2)应设PLC自动控制装置:

——设启停控制开关,可手动和自动控制机组启停;

——设有定时与保护功能,防止过载或过度空转;

——设有过热保护功能,防止系统泄漏或未关闭时持续运转;

——设有复位按钮,当故障解决后可复位自动启动机组;

——设有故障显示信息,根据显示信息迅速判定机组故障原因;

——设有减压装置,当超过设定真空度时,可自动泄压。

(3)要求整机装配定位与加工精准、结构紧凑,动平衡性能好。

4.2.2 在线型旋转凸轮泵机组性能参数

抽气面最大真空度:80kPa;

压力面产生的最大排放压力:140~220kPa;

抽吸能力:单台泵260~280m3/h;1套机组520~560m3/h;

可通过固体物的直径:Ф40mm(毛巾等软性介质均能抽吸);

系统工作真空度范围: 30~70kPa,并可调节设定;

系统真空度从设定下限恢复至上限时间:小于3min;

机组转速:1450/540r/min;

电压:380V,50Hz;三相五线;

机组管道系统:热镀锌钢管,DN150及DN200。

4.3 仪器仪表及信息传输要求

修订中新增对机组设备的真空传感器及压力表的精度与防腐蚀性能、电气设备的绝缘性能及防水性能均提出了具体要求,对信息传输设备应达到的要求及接口规范进行了规定。

5 真空管道

真空管道的连接方式和质量直接影响系统功能。因此修订中新增加了真空管道及安装的内容。对真空管道的材料、承压、管件、流速、设计坡度等提出了具体要求,并给出连接管件的示意图。

5.1真空卸污系统的设计与施工,应根据地形、地质条件接纳污水管道的标高、真空泵站的地点及外界环境大气压力管道穿越地下障碍物等情况应综合考虑。真空管路主要路径选择应遵循的原则有:尽量减少提升及减少长度、均衡每个真空干管流量、提供足够的操作和维护接口等[3]。

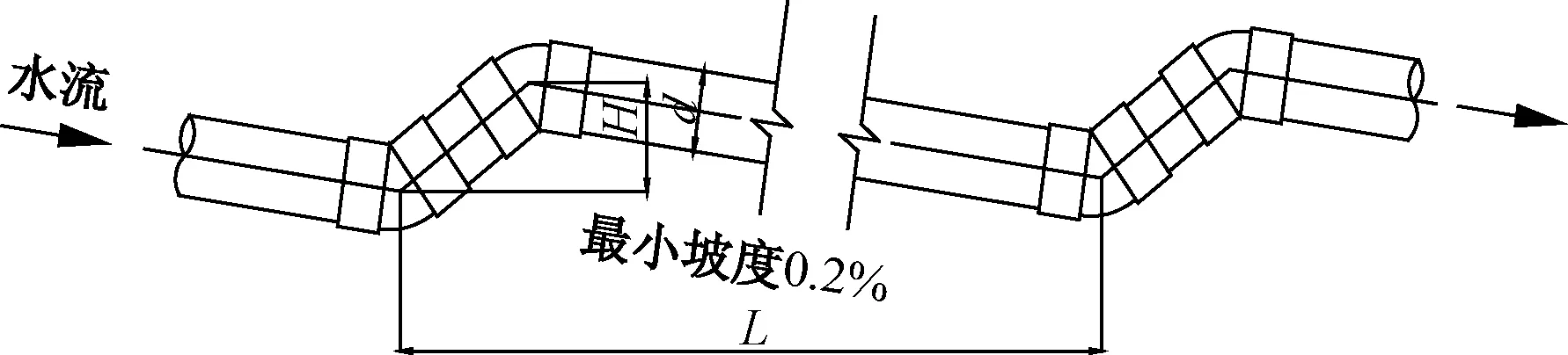

(1)当管道连续向上沿地形提升时,真空管道宜采用锯齿型敷设方式,两个相邻锯齿型提升弯之间的管道坡度不应小于0.2%。锯齿型管道敷设如图2所示。

H—每个真空排水管提升管的高度,等于低点同下一个高点之间的高度差;L—管段长度;d—管道内径图2 锯齿型管道敷设

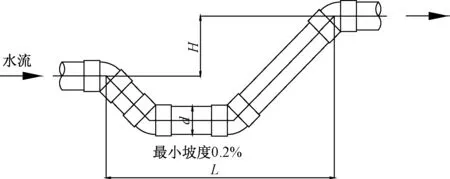

(2)重点对真空管道的水平和垂直绕避障碍物敷设方式进行了描述,并提出了技术要求,给出了图例,管道绕行障碍物如图3、图4所示。

图3 管道水平绕行障碍物示意图

H—每个真空管提升的高度,等于低点同下一个高点之间的高度差;L—管段长度;d—管道内径图4 管道垂直绕行障碍物示意图

(3)所有支管与干管相连时接点应在水平轴上方,连接角度应保证液体流向真空站且回流最小。

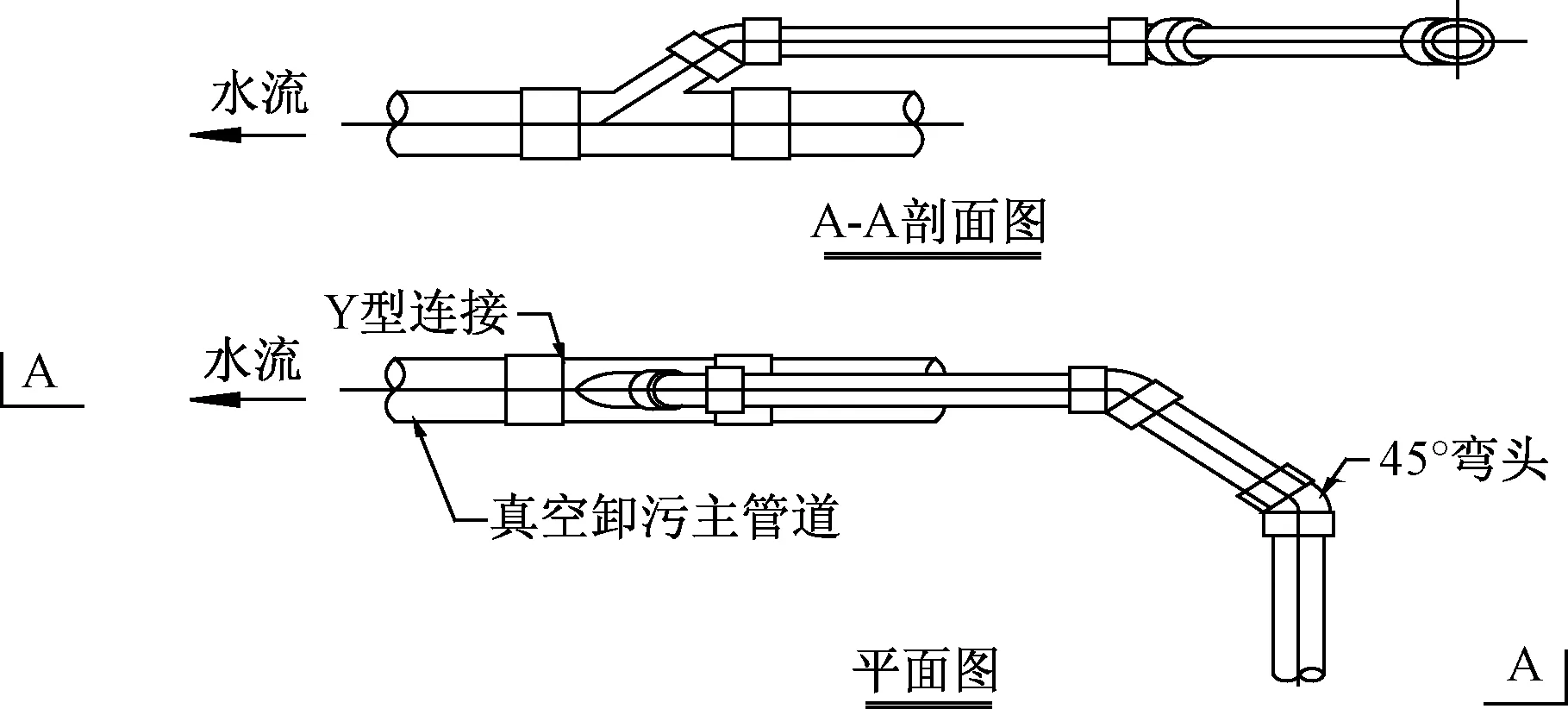

(4)真空管道连接时应使用45°斜三通管配件。使用90°的弯头时应采用两个45°弯头焊接。不得使用90°弯头、三通[5]。真空管道连接示意如图5、图6所示:

图5 真空支管路连接方式

5.2对真空管道的焊接方式及焊接质量提出了具体要求,保证管道光洁平整、无泄漏。管道施工应保证密闭性,管道连接处应保证内部光滑。对真空管道在安装过程中的分段试验距离及气密性提出要求[6]。

5.2.1 真空管道安装应符合以下要求

(1)检查真空管道、阀门、材质及施工安装符合设计要求[7]。

(2)按CJJ 101《埋地聚氯乙烯给水管道工程技术规范》和GB 50268《给排水管道工程施工及验收规范》要求检查质量符合。

5.2.2 真空管道密闭性试验与冲洗试验应符合以下要求[1]

(1)对真空管道分段进行气密性测试,分段间距不宜大于450m。测试时将管道进行封堵抽成真空、形成负压,观察在规定时间内的负压下降率。管道内真空压力达(65±5)kPa时,保压60min,真空压力下降应不大于5%。

(2)测试时将水注入真空管道进行通水试验,检查观察各部位不渗不漏。

(3)管道冲洗试验应用清洁水冲洗至出水口水样无颗粒物。

6 试验要求及检验规则

本次修订新增加了检验检测的内容。对检验检测进行了分类和定义,并对每种检验检测的具体内容及技术要求进行了规定。

本次修订新增加了试验要求的内容。该部分内容主要针对检验检测列出的项目,逐条描述检测方法,并列出相应的参考标准及规范。

6.1 检测检验

(1)检测检验应包括但不限于:设备工厂检验、压力测试防堵塞测试及压力测试。

(2)设备工厂检验:外观、性能、参数、质量等进行检验合格。

(3)压力测试:在工程进行和完成时,应对真空排污管道进行分段密闭性测试,分段间距不宜大于450m。检测系统的气密性和水密性。真空卸污系统的测试分成若干区域进行测试,再进行总体调试主管测试时,关闭检修阀,用管帽密闭真空排污管连接装置。将真空泵与检查管相联,开启真空泵,直至测试管路内压力达(65±5) kPa。负压状态至少保持60min,压力下降不大于5%[8]。

(4)防堵塞测试:将防堵塞测试物品在水中浸泡3min以上,使测试条件与实际使用情况更接近。防堵塞测试物品应为直径Φ25~Φ40mm范围的软木、纸尿布、塑料等物品。

(5)运行测试

设备安装完成后应按有关技术条件进行系统运行测试,包括:

a.系统最远端最低真空度测试。

b.真空恢复时间测试。

c.系统自动启停测试。

d.真空机组控制和报警测试。

e.电气系统绝缘测试:三相电源各相之间以及各相与地之间进行1 000V电压下绝缘测试,绝缘电阻应大于30MΩ。

f.排污管路测试:应符合《给排水管道工程施工及验收规范》。

g.噪声测试。

6.2 检验分类

真空卸污设备的检验分为型式检验、出厂检验、验收检验。

对各检验规定了具体的检验项目、技术要求和检验方法。

7 结语

真空卸污系统技术标准的修订,应综合考虑真空卸污设备在国内应用的现状,根据实际需求,提出先进、经济可行的技术要求及试验方法,为真空卸污设施工程及产品设计、制造、使用、产品质量检测提供良好依据。

[1] TB/T 3163—2007,铁路站段真空卸污系统技术条件[S].

[2] TB/T 3243—2010,铁路真空卸污系统卸污单元技术条件[S].

[3] 王大鹏,邱慧. 真空卸污系统管道设计参数试验研究[J]. 铁道标准设计,2015,59(10):168-171.

[4] CECS 316:2012, 室外真空排水系统工程技术规程[S].

[5] WAS 07—2003,澳大利亚真空排污标准[S].

[6] BS EN 1091:1997,室外建筑真空排水系统(欧洲标准)[S].

[7] AS/NZS 3500,国家管道工程及排水工程条例(澳大利亚/新西兰标准)[S].

[8] TB 10010—2015,铁路给水排水设计规范[S].

Revision of Technical Standard of Vacuum Discharge System

QIU Hui

(Energy Saving & Environmental Protection & Occupational Safety and Health Research Institute,China Academy of Railway Sciences, Beijing 100081,China)

Through the research of vacuum discharge technology standard research and practical application, focusing on the analysis of the contents of the system configuration and function, quality and safety performance, application conditions, inspection methods, the vacuum discharge system of technical standards of the specific amendments are advised.

vacuum drainage; technical standard; research of revision

2095-1671(2016)02-0052-07

2015-12-16;

2016-04-06

中国铁路总公司2014技术标准项目计划《铁路站段真空卸污系统》(编号:14CR089)。

邱慧(1964—),女,湖南长沙人,高级工程师。专业方向:环境工程。

X703

B