液压冲击的分析计算及预防措施

□徐成东

四川建筑职业技术学院 交通与市政工程系 四川德阳 618000

液压冲击的分析计算及预防措施

□徐成东

四川建筑职业技术学院 交通与市政工程系 四川德阳 618000

液压冲击是液压系统工作时经常出现的一种现象,具有一定的危害性。基于液压冲击产生的机制,提出引起液压冲击的两大因素:管道阀门突然关闭和运动部件迅速制动或换向。根据物理学知识,对管道阀门突然关闭引起的液压冲击现象进行了分析和计算,求出了液压冲击时的压力增量及冲击波传播速度,并提出了预防措施。同时对由于运动部件迅速制动或换向引起的液压冲击进行了概述,提出了具体的预防措施。

在液压系统中,常常由于某些操作而引起液体压力突然急剧上升,出现很高的压力峰值,这种现象称为液压冲击[1]。

在阀门突然关闭或液压缸快速制动等情况下,液体在系统中的流动会突然受阻。这时,由于液流的惯性作用,会从液体受阻端开始,动能逐渐转化为压力能,因而产生了压力冲击波。此后,从另一端开始,压力能转化为动能,液体反向流动。之后,动能又再次转化为压力能,如此反复地进行能量转换。由于这种压力波迅速往复传播,在系统内形成压力振荡。实际上,由于液体受到摩擦力,且液体自身和管壁都有弹性,因此不断消耗能量,才使振荡过程逐渐衰减趋向稳定[2]。

系统中出现液压冲击时,液体瞬时压力峰值可以是正常工作压力的几倍。液压冲击会损害液压系统密封装置、管道或液压元件,还会引起设备振动,产生很大的噪声。有时,液压冲击还会使某些液压元件(如压力继电器、顺序阀等)产生误动作,影响系统正常工作,甚至造成事故[2]。引起液压冲击的原因大致可分为两类:管道阀门突然关闭和运动部件迅速制动或换向。

1 管道阀门突然关闭引起的液压冲击及预防措施

由于液压冲击是短时间的动态过程,且影响因素较多,因此难以进行精确计算,但可以从能量转换的角度分析其规律。

1.1 等效体积模量的引入

液体因所受压力增高而发生体积缩小的性质称为可压缩性。液体压缩因数的倒数称为液体的体积模量。在实际应用中,由于液体内容易混入空气等污染物,且管道或其它液压元件等会在压力的作用下发生变形,工程中常用等效体积模量来表示液体抵抗压缩能力的大小[3]。等效体积模量是等效压缩因数的倒数。

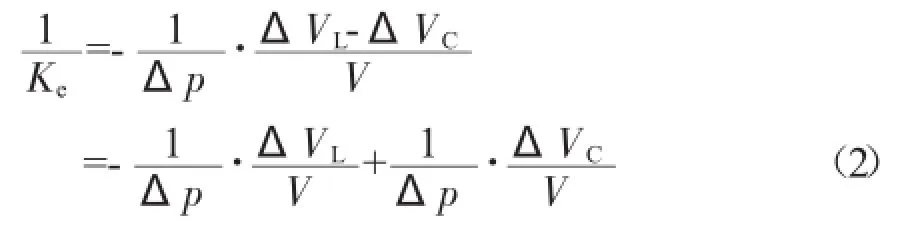

根据体积模量的定义,可知:

式中:Ke为等效体积模量;V为液体的初始体积;Δp为压力的变化量;ΔV为受压后液体体积的变化量。

取一段密闭容器及其内的液体作为研究对象,假定液体中没有进入空气,设液压冲击前液体的压力为p,总容积为V,液体的体积为VL,容器容积为VC;液压冲击后压力的增加量为Δp,总容积变化量为ΔV,液体体积变化量为ΔVL,容器容积增加量为ΔVC,则有ΔV=ΔVL-ΔVC。代入式(1)得:

由于不考虑空气的存在,因此认为液体体积VL等同于总容积V,式(2)演变为:

式中:KL为液体体积模量;KC为容器体积模量。

1.2 相关分析计算

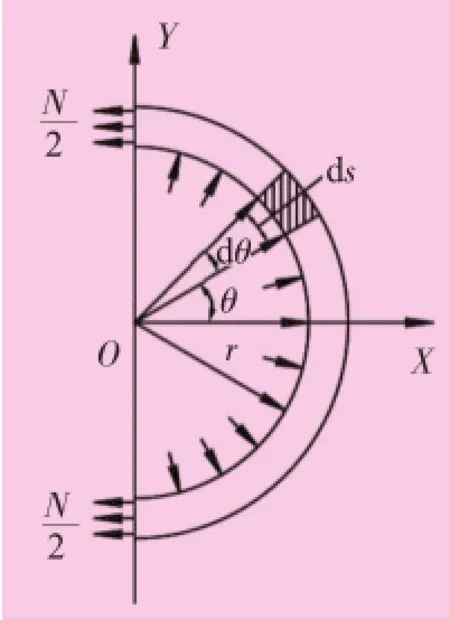

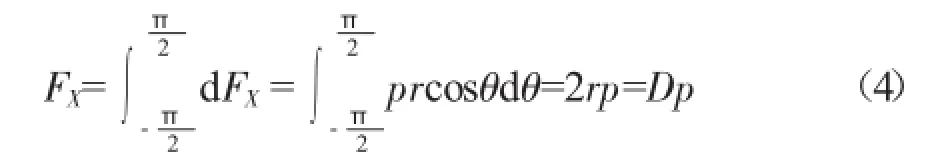

如图1所示为一圆筒形容器的受力示意图,容器内充满了压力油。此处,认为油液内各点压力均相等,不考虑液体自重。以单位长度的容器为研究对象,设容器内壁半径为r,在容器上取一微小窄条,对应圆弧夹角为dθ,则面积dA=ds=rdθ,因此作用在该面积上的力 dF=pdA=prdθ,力的水平分量dFX=prcosθdθ,则作用在容器内壁上的水平力为:

图1 圆筒形容器受力示意图

式中:D为容器内壁直径;p为容器内油液压力。

可见,作用在容器内壁上的水平力,其值等于静压力p和曲面在垂直于计算作用力方向的投影面积2r的乘积。

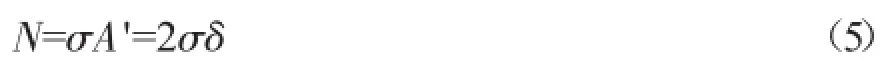

将液压管道看作薄壁圆筒形容器,取单位长度容器进行分析。由材料力学知识可知,在纵向断面处所受的内力为:

式中:A'为单位长度容器纵向断面面积;σ为容器纵截面上内应力;δ为容器壁厚。

不难得出,内力N和作用在容器内壁上的水平力FX大小相等,方向相反,则Dp=2δσ,得:

设容器材料的弹性模量为E,受到应力σ后引起的应变为ε,则σ=Eε,代入式(6)得:

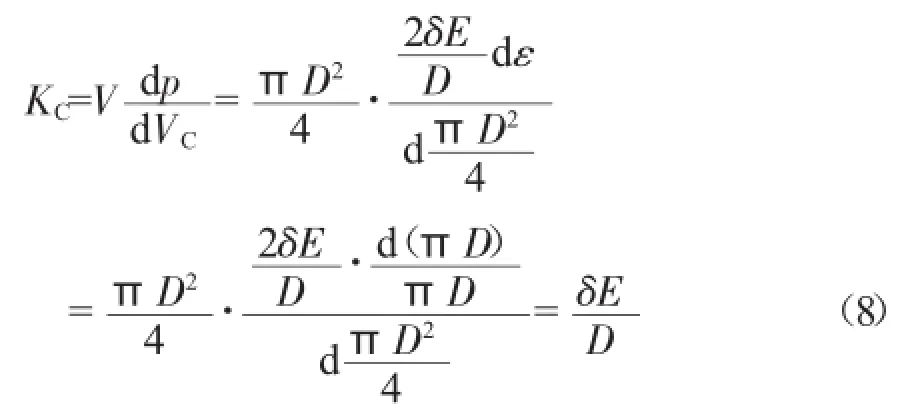

容器的体积模量为:

假设液压冲击前液体的流速为v0,体积为VL,密度为ρ,则液体的动能为ρVLv02/2。液压冲击发生后,考虑到总容积的变化量dV为负值,则冲击后的压力能为-dpdV/2。不考虑能量损耗,根据能量守恒定律,管道中流动的液压油动能瞬时转化为压力能[4],因此:

根据式(1)等效体积模量的定义,式(9)改写为:

求解得:

不考虑液体内的空气,即液体体积VL等于总容积V,于是有:

将式(3)和式(8)代入式(12),整理得:

设管道截面积为A,产生冲击的长度为l,压力冲击波传播的时间为t,液体的密度为ρ,管道中液体的流速为v0,阀门关闭后流速为0,由动量定理得dpA=ρAlv0/t,因此有:

式中:c为压力冲击波在管道中的传播速度。

联立式(13)、式(14),得冲击波传播速度为:

1.3 预防措施

通过式(13)可以看出,液压冲击发生后压力的增量与液流的初始速度、液体密度、容器内径、容器壁厚、容器材料弹性模量等有关。为了预防管道中阀门突然关闭时引起液压冲击,可采取如下措施。

(1)在满足使用要求的前提下,选用密度较小的液压油和弹性模量较小的管道材料,减小管道壁厚,增大管道内径。

(2)降低液流速度。

2 运动部件迅速制动或换向时引起的液压冲击及预防措施

采用液压传动的机械运行时,通过控制阀关闭执行元件的回油管道使工作部件换向或制动,运动部件的动能将迅速转化为液体的压力能,在执行元件的回油腔和管道内引起液压冲击。此外,工作过程中由于外负载突然加大等因素,也会造成运动部件瞬时制动,导致进油腔压力瞬时升高,形成压力峰值,造成液压冲击。

运动部件迅速制动时,根据能量守恒定律,此时运动部件的动能和液流的动能瞬时转化为压力能,致使压力迅速升高,出现压力峰值。可采取以下预防措施。

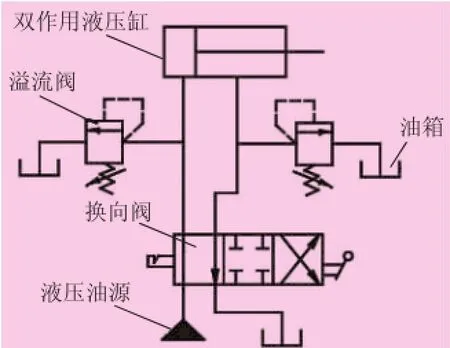

(1)在双作用液压缸或液压伺服电机的两进油腔设置溢流阀作为安全阀,起过载保护作用,如图2所示。由于直动式溢流阀反应灵敏,因此优先选用直动式溢流阀。此时溢流阀的调定压力应大于其最高压力的5%~10%。

图2 双作用液压缸回路

(2)限制运动部件的运动速度。在不影响系统正常工作的前提下,适当降低运动部件的速度,可预防或减小液压冲击。

(3)合理采用换向阀机能。图3所示为推土机工作装置的液压系统。由于推土机工作时推土板可能因为地形不平滑而受到外界阻力,因此会产生液压冲击现象。基于这一原因,换向阀设置了H型机能。换向阀处于H型机能时,推土板处于浮动工况。浮动位置使液压缸两腔与进油路、回油路均相通,推土板自由支地,可随地形高低而浮动,这对于推土板平整地面作业有积极意义[5]。

图3 推土机工作装置液压系统

(4)合理选用电磁阀类型,延长换向和复位时间。选用换向时间和复位时间较长的电磁阀,可使液流速度发生较平稳的改变,从而减小液压冲击。例如,交流电磁阀的换向时间约为0.03~0.05 s,换向冲击大,噪声大,换向频率低(每分钟约30次),而且当阀芯被卡住或由于电压低等原因吸合不上时,线圈容易烧坏[6],这无形中增加了液压冲击发生的可能性。直流电磁阀换向时间约为0.1~0.3 s,换向冲击较小[7],换向频率允许值较高,最高可达每分钟240次,且有恒电流特性,当电磁铁吸合不上时,线圈不会被烧坏,工作可靠性高。

(5)正确设计阀的结构,使运动部件制动时速度变化较均匀。例如,可改进换向阀阀芯,在阀芯的回油控制边加工轴向三角槽,使换向阀动作时液流运动状态逐渐改变,降低液压冲击[8]。

(6)采用新型液压控制元件。传统的液压控制阀多为滑阀型结构,具有一定的密封长度,阀口开闭时存在死区,灵敏性差,通流能力有限,在阀芯动作时易造成液流瞬时速度改变,从而加剧了液压冲击。此外,因为阀芯和阀体通道之间留有一定的间隙,久而久之,油液中的污染物可能会堵塞阀体通道,致使阀芯动作时受到影响,也会加剧液压冲击。近年来,新型液压控制元件不断问世,在诸多领域得到了广泛应用。例如:插装阀结构新颖,由具有锥阀结构的基本组件、阀块、盖板和不同类型的先导阀组合而成,锥阀结构取代了传统的滑阀结构,具有良好的密封性,动作灵敏,通流能力强,抗污染,因此应用日益广泛。使用此类新型液压控制阀取代传统的滑阀结构控制阀,可改变液流的动态特性,延缓液流的速度突变,减小液压冲击。

3 结束语

液压冲击是液压系统工作过程中经常发生的现象,且具有较大危害。液压冲击的本质是动能向压力能瞬时转变的过程。到目前为止,要完全避免和消除冲击对液压系统造成的的危害是不可能的,也是不现实的[9]。广大从业人员应加强对液压冲击的研究,通过对系统回路的改进及液压元件的重新选型来加以控制和消除[10]。条件具备时,可通过计算、试验模拟等手段积极寻找所用液压系统的改进措施,将液压冲击的危害降到最低。

[1]毛智勇,刘宝权.液压与气压传动[M].北京:机械工业出版社,2007.

[2]李芝.液压传动[M].北京:机械工业出版社,1996.

[3]张庚云.煤矿机械中液压冲击的机理分析与控制方法[J].煤矿机械,2010,31(9):171-173.

[4]曹中一,秦玉彬,吴万荣.混凝土泵泵送系统液压冲击的主动控制方法研究 [J].合肥工业大学学报(自然科学版),2013,36(3):261-264,274.

[5]孙立峰,吕枫.工程机械液压系统分析及故障诊断与排除[M].北京:机械工业出版社,2014.

[6]丁树模.液压传动[M].2版.北京:机械工业出版社,2005.

[7]章宏甲,黄谊.液压传动 [M].北京:机械工业出版社, 1992.

[8]王海兰.液压系统设计中有关液压冲击吸收问题的探讨[J].机床与液压,2004(11):206-207.

[9]侯顺强,程居山,张丽丽.液压冲击产生的原因分析及其减小、排除措施[J].煤矿机械,2005,26(5):133-135.

[10]王志武.掘进机行走机构液压系统液压冲击的分析与处理[J].机床与液压,2013,41(4):108-109.

Hydraulic shock is a phenomenon that often occurs when the hydraulic system is working and it has certain dangers.Based mechanisms generated by hydraulic shock,two factors that caused the hydraulic shock were identified,i.e.the sudden closure of pipeline valves and rapid braking or switchover of the moving parts.According to physics knowledge,the hydraulic shock caused by sudden closure of the pipeline valve was analyzed and calculated to get the pressure increment and the speed of shock wave propagation in order to put forward preventive measures.At the same time the hydraulic shock caused by rapid braking or switchover of the moving parts was investigated toprovide specific preventive measures.

液压冲击;分析;计算;预防

Hydraulic Shock;Analyses;Calculation;Prevention

TH137

A

1672-0555(2016)04-056-04

2016年5月

徐成东(1982—),男,硕士,工程师,主要从事工程机械液压系统分析及故障诊断教学与研究工作