表面复合强化处理后Ti17钛合金的显微组织和耐磨性能

王少鹏,乔生儒,张程煜

(1.西北有色金属研究院腐蚀与防护研究所, 西安 710016;

2.西北工业大学超高温结构复合材料实验室, 西安 710072)

表面复合强化处理后Ti17钛合金的显微组织和耐磨性能

王少鹏1,乔生儒2,张程煜2

(1.西北有色金属研究院腐蚀与防护研究所, 西安 710016;

2.西北工业大学超高温结构复合材料实验室, 西安 710072)

摘要:分别以硅青铜和YG-8合金为电极进行瞬态电能表面强化结合离子束增强沉积硅青铜对Ti17钛合金进行表面复合强化,研究了电极材料对其组织和耐磨性能的影响。结果表明:Ti17钛合金表面复合强化层由瞬态电能强化层和铜沉积层组成,铜沉积层组织致密,无气孔、微裂纹等缺陷,与瞬态电能强化层结合良好;以硅青铜为电极强化处理后的钛合金表面复合强化层厚约6 μm,强化层及界面处无微孔、裂纹等缺陷,表面硬度为517 HV,耐磨性能较未强化的提高了20倍;以YG-8合金为电极处理后的钛合金表面复合强化层厚约15 μm,在其瞬态电能强化层中存在少量的微孔和微裂纹,表面硬度为537 HV,耐磨性能较未强化的提高了30倍;复合强化后Ti17钛合金的摩擦因数比未强化的略有下降。

关键词:复合强化层;耐磨性;瞬态电能;离子束增强沉积

0引言

钛合金具有密度小、比强度高、耐腐蚀性能优异及疲劳强度相对较高等一系列优点,是航空、航天、航海、化工等领域使用的重要材料之一[1-2]。但钛合金的硬度低、耐磨性差,当制造成有接触摩擦工况的零部件时,如传动轴、轴承、滑轨等零部件,在运行过程中易磨损失效[3-4]。通过适当的表面处理可以有效提高钛合金的耐磨性能,目前应用于钢铁的表面强化技术基本都可以应用于钛合金[4-7],包括化学热处理、电镀、物理气相沉积(PVD)[4-6]、热喷涂[8]等。化学热处理可通过在钛合金表面渗碳、渗氮处理形成TiC、TiN等表面硬化层,改善其耐磨性,但同时需要进行整体加热并长时间保温,会影响基体材料的显微组织,进而影响其力学性能;而电镀由于对环境污染较大,目前已逐渐被其它工艺所取代;近几年研究较多的PVD法可在钛合金表面制备二元或多元氮化物层,可改善其表面耐磨性,但涂层较薄,绕镀性较差,并且PVD法需要真空系统及蒸发源,设备相对复杂;热喷涂技术可在钛合金表面制备厚度较大(几百微米以上)的碳化物、氧化物陶瓷耐磨层,但与基体的结合强度较低,涂层易剥落,并且热喷涂技术由于受喷枪尺寸限制,在处理内表面时难度较大。

瞬态电能表面强化是利用工作电极和工件之间脉冲放电在瞬间产生的高温,快速地熔化电极材料和被强化工件表面的微小区域,并且形成熔池通过电极材料使工件材料合金化,达到工件表面强化的目的[8-9]。该技术属于高能密度加热,处理时对工件心部的组织和性能几乎无影响,不会引起零件变形,而且设备简单、成本低、易操作,形成的强化层与基体之间是冶金结合。但是,由于瞬态电能表面强化过程的不连续性,其形成的表面强化层也不连续,表面较粗糙,摩擦因数较大[10-11],目前只在工况较简单的一些轴类零件上有一些应用。离子束增强沉积(IBED)是在溅射沉积膜层的同时借助另一离子束轰击沉积膜层以提高其与基体结合强度的一种表面处理方法[12-13],如将这两种方法结合,先利用瞬态电能表面强化技术在工件表面形成耐磨强化层,然后再在其表面通过离子束增强沉积减摩涂层,可在提高表面硬度和耐磨性的同时,减小摩擦因数。

为此,作者分别以硅青铜和YG-8合金为电极材料进行了瞬态电能强化并结合离子束增强沉积硅青铜在Ti17钛合金表面制备了复合强化层,研究了其显微组织和耐磨性能。

1试样制备与试验方法

1.1 试样制备

试验用基材为自制的退火态Ti17钛合金棒,名义成分(质量分数/%)为Ti-5.2Al-2.4Sn-2.1Zr-4.1Mo-4.2Cr,硬度为350 HV;电极材料分别为YG-8硬质合金和硅青铜,YG-8硬质合金的化学成分(质量分数)为92%WC,8%Co;硅青铜的化学成分(质量分数)为2.7%~3.5%Si,1.0%~1.5%Mn,0.5%Zn,0.3%Fe,0.25%Sn,余Cu。选择YG-8硬质合金作为电极是希望通过瞬态电能表面强化,在钛合金表面引入WC硬质点,以改善其耐磨性;选择硅青铜作为电极则是希望通过铜、硅与钛反应生成金属间化合物来提高耐磨性,同时也希望在强化过程中熔化但未参与反应的硅青铜能够起到减摩作用。

Ti17钛合金经丙酮超声波清洗后,在氩气保护下采用SQ-2型瞬态电能表面强化设备进行表面强化,电极尺寸为φ6 mm×80 mm,强化工艺参数在前期研究[13]的基础上确定,具体为电极移动线速度为100 mm·min-1,电容1 500 μF,电压30 V;随后,用SP-0810AS型多功能真空镀膜机在瞬态电能表面强化后的钛合金上进行离子束增强沉积硅青铜,氩气保护,压力为2.2×10-2Pa,靶电流70 A,基体偏压-400 V,增强离子源电压400 V,沉积时间90 min。根据瞬态电能强化时电极材料的不同,将复合强化后的试样分别表示为1#试样(硅青铜电极)和2#试样(YG-8硬质合金电极)。

1.2 试验方法

将复合强化处理后的钛合金加工成10 mm×8 mm×2 mm的金相试样,用HITACHI S-4700型扫描电子显微镜(SEM)观察其表面和截面形貌,观察截面形貌前用HF、HNO3、H2O体积比为3∶6∶100的混合液腐蚀试样;用Panalytical X′Pert型X射线衍射仪(XRD)对复合强化处理后的试样表面进行物相分析,铜靶,Kα射线,起始角20°,终止角80°,步长0.033°,管压35 kV,管流40 mA;采用HX-1000型显微硬度计测试样横截面硬度分布,载荷0.98 N,加载时间15 s;用MFT-4000型材料表面性能综合测试仪分别测量瞬态电能强化层和复合强化层的表面粗糙度;采用MS-T3000型球盘磨损试验机测试表面强化前后钛合金的摩擦性能,试样尺寸为φ30 mm×8 mm,试验配副为直径4.75 mm的GCr15钢球(硬度62 HRC),载荷4.9 N,盘转速110 r·min-1,磨痕轨迹直径21.5 mm,测试时间30 min,摩擦试验完成后用下式计算试样的磨损体积。

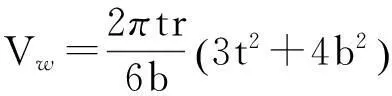

(1)

式中:Vw为试样磨损体积,mm3;t为磨痕深度,mm;b为磨痕宽度,mm;r为磨痕轨道半径,mm。

2试验结果与讨论

2.1 表面及截面形貌

由图1可见,1#和2#试样表面均具有典型的瞬态电能强化层的特征,其表面呈“橘皮”状,且较粗糙。在瞬态电能表面强化时,电极和基体间的脉冲放电可在瞬时将放电微区加热到5 000~10 000 ℃[10],使电极和基体材料熔化并发生复杂的物理化学反应;这种瞬间的能量爆发使熔化的微区产生飞溅,使得冷却后形成的强化点表面粗糙。硅青铜电极瞬态电能强化后形成的瞬态电能强化层表面粗糙度为25.6 μm,随后沉积硅青铜形成的复合强化层表面粗糙度为17.8 μm;YG-8硬质合金电极瞬态电能强化层的表面粗糙度为24.1 μm,复合强化后的表面粗糙度为18.6 μm。可见,瞬态电能强化后钛合金的表面粗糙度较高,离子束增强沉积硅青铜后的略有降低,但相对实际工件的仍较高,因此使用前需对表面进行磨光或抛光。

图1 不同复合强化后试样的表面形貌Fig.1 Surface morphology of the specimens after different composite strengthening: (a) specimen 1# and (b) specimen 2#

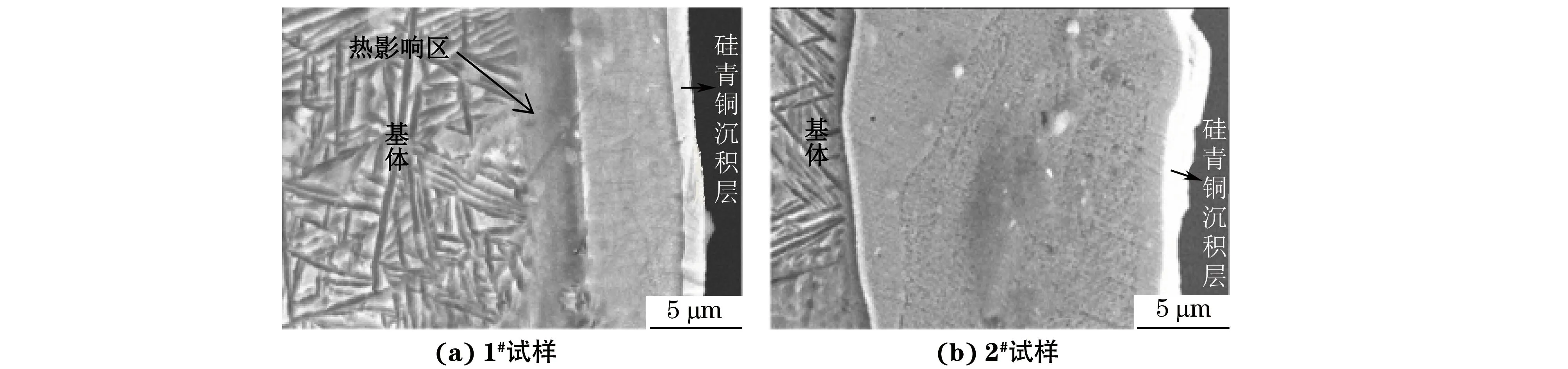

由图2可见,1#试样表面复合强化层的厚度约6 μm,强化层与基体间的过渡良好,在基体中存在热影响区,强化层及界面处无微孔、裂纹等缺陷;2#试样表面复合强化层的厚度约15 μm,强化层和基体之间存在明显的界面,过渡相对较差,在瞬态电能强化层中还存在少量的微孔和微裂纹。这是因为2#试样瞬态电能强化时采用了YG-8硬质合金电极,其主要成分为脆性较大的WC,在强化过程中由于瞬间放电产生的高温和瞬时冷却产生的热应力不能及时释放,导致脆性的WC开裂形成微孔和微裂纹。两种试样的复合强化层表层均为1~2 μm厚的硅青铜膜层,其结构致密,无气孔、微裂纹等缺陷,与瞬态电能强化层结合良好。

图2 不同复合强化后试样的截面形貌Fig.2 Cross-section morphology of the specimens after different composite strengthening: (a) specimen 1# and (b) specimen 2#

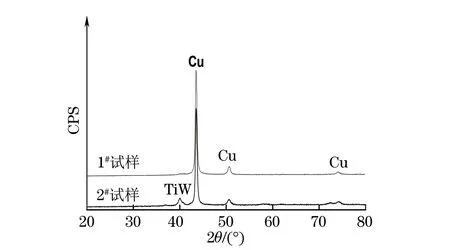

2.2 复合强化层的相结构

从图3可以看出,两种复合强化层均以铜的衍射峰为主,无硅或硅青铜中其它成分的衍射峰,说明在采用离子束增强沉积硅青铜时,只有铜元素被溅射沉积到瞬态电能强化层的表面,复合强化层实际是由瞬态电能强化层和沉积的铜膜组成。此外,在2#试样表面复合强化层中还存在强度很弱的TiW衍射峰,这种化合物是瞬态电能表面强化时电极材料和基体材料反应的产物,由于离子束增强沉积层在有些区域非常薄,因此XRD谱中有组成瞬态电能强化层的化合物的衍射峰。

图3 不同复合强化后试样表面强化层的XRD谱Fig.3 XRD spectra of the strengthening coating on the specimensafter different composite strengthening

2.3 硬度分布

由图4可以看出,1#和2#试样截面上的硬度沿深度都呈良好的梯度分布;表面硬度分别为517 HV和537 HV,相比Ti17钛合金基体(350 HV)的均有明显增加。由于复合强化层中的离子束增强硅青铜层只有1~2 μm厚,因此试样表面的硬度实际上反映的还是瞬态电能强化层的硬度,相对于单一瞬态电能强化层其硬度有所下降[14],这是因为在离子束增强沉积硅青铜时,能量粒子的轰击使强化层的表面温度升高(250~300 ℃),且沉积时间较长,相当于对瞬态电能强化层进行了一次退火处理,导致硬度下降。另外,从图4还可以看出,在深度超过20 μm后,强化处理后试样的硬度仍比Ti17钛合金的高,而强化层的厚度最高只有15 μm,说明强化过程对基体的硬度也有一定的影响。

图4 不同复合强化试样的硬度与深度的关系Fig.4 Relationship between microhardness and depth of thespecimens after different composite strengthening

2.4 耐磨性能

复合强化后试样的表面比较粗糙,既有脉冲放电形成的微凸峰,也有放电形成的凹坑;而硅青铜沉积层硬度较低、厚度较薄,很难抵抗长时间的磨损,因此在磨损试验前需对试样进行抛光处理。抛光处理一方面可抛掉复合强化层微凸峰上沉积的硅青铜层,使硬度较高的瞬态电能强化层部分裸露到表面起到抗磨作用,部分沉积在微凹坑上的铜层则起到减磨作用[15-16];另一方面,可降低复合强化层的表面粗糙度。

在30 min的磨损时间内,1#,2#试样和Ti17钛合金试样的磨损体积分别是0.17,0.11,3.29 mm3;2#试样的磨损体积最小,约为Ti17钛合金的1/30;1#试样的耐磨性相对较差,磨损体积约为Ti17钛合金的1/20。

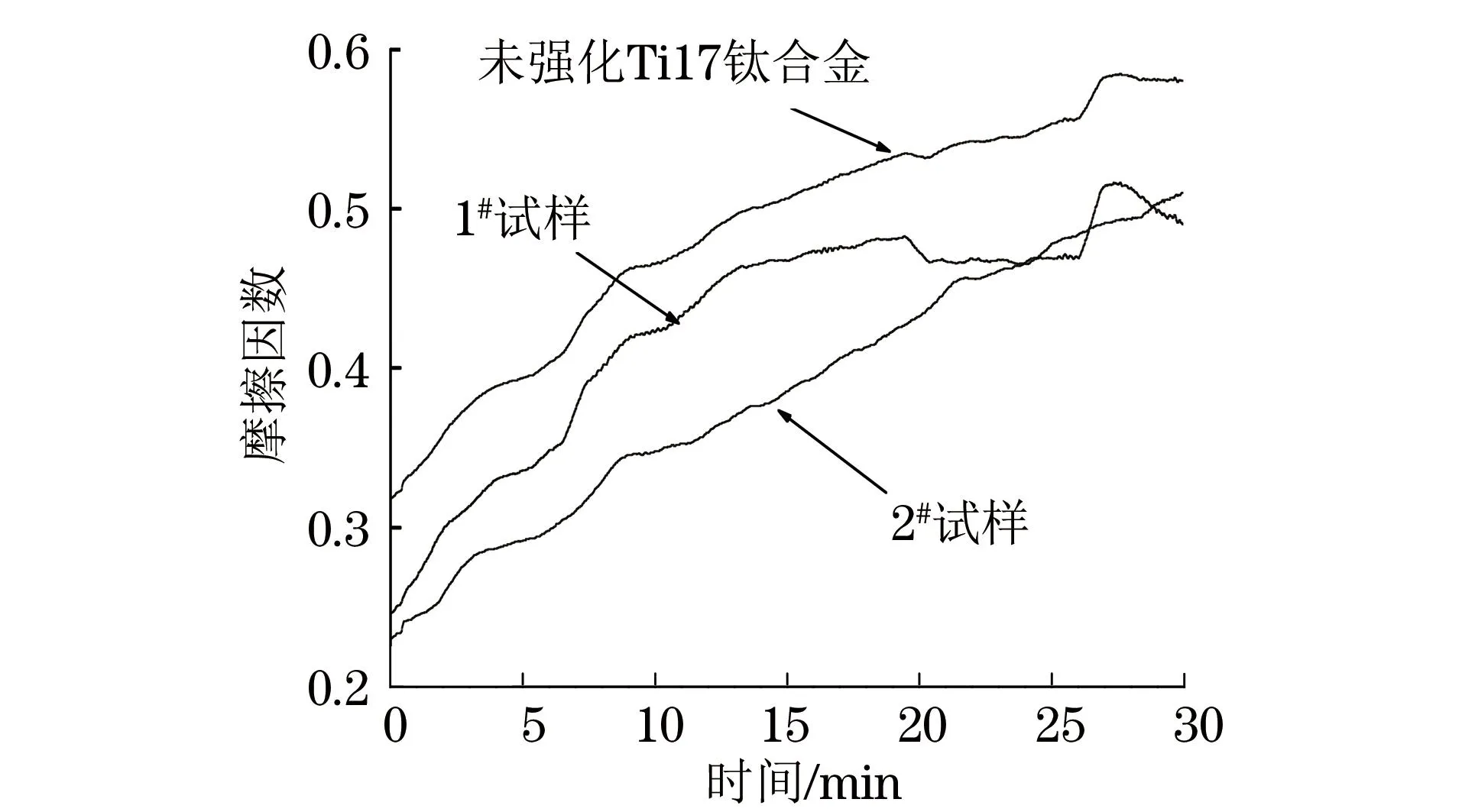

由图5可知,两种复合强化层的摩擦因数随磨损时间的延长均呈现逐渐增大的趋势;在开始磨损的约10 min内1#试样表面的摩擦因数随磨损时间的延长而增加,磨损10 min后,摩擦因数保持在0.45左右,基本不再变化;2#试样表面的摩擦因数随磨损时间的延长一直增大,在磨损时间达到30 min时,摩擦因数大约为0.5;强化处理后钛合金表面的摩擦因数与未强化基体相比均有所减小,但减小的幅度不大。

图5 复合强化前后试样的磨擦因数随磨损时间的变化曲线Fig.5 Friction coefficient vs wear time curves of the specimensbefore and after composite strengthening

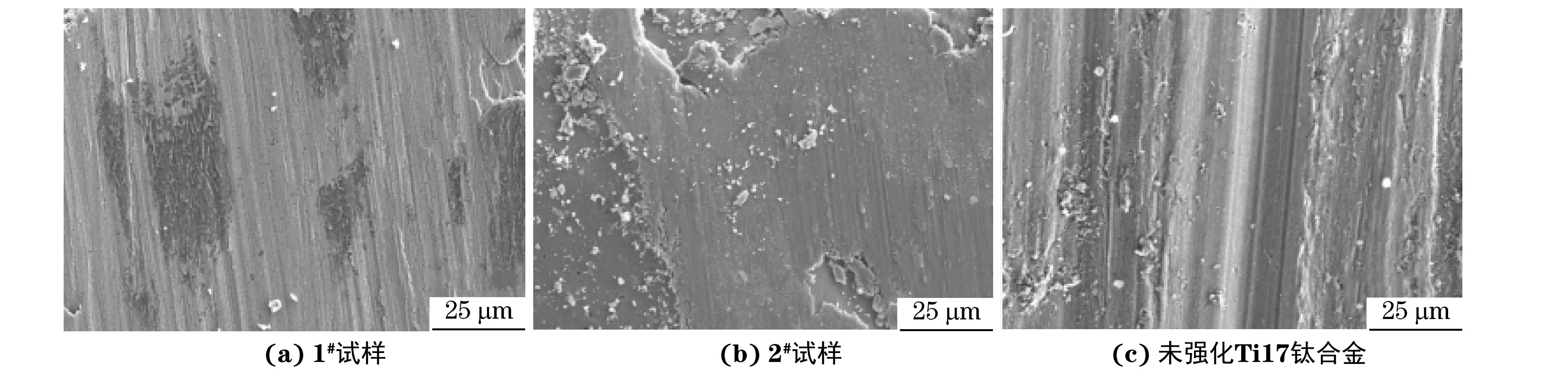

从图6中可以看出,未强化处理的Ti17钛合金表面磨痕宽度和深度明显大于强化后试样的,且磨损表面有较深的“犁沟”和明显的脱落和粘着痕迹,其磨损方式主要是磨粒磨损和粘着磨损;2#试样的磨损表面只有轻微的磨痕,而1#试样的表面磨痕相对明显一些,强化后试样的磨损表面均有磨粒存在,但数量较少,磨损方式主要是磨粒磨损,是由球配副表面的尖峰以及磨损过程中瞬态电能强化层产生的磨屑[17-18]而造成的。2#试样因表面硬度较高,抗磨粒磨损的能力较高,所以耐磨性较好;1#试样表面硬度较低,其耐磨性也相对较低。

图6 复合强化前后试样的磨损表面形貌Fig.6 Wear surface morphology of the specimens before and after composite strengthening:(a) 1# specimen; (b) 2# specimen and (c) Ti17 titanium alloy before strengthening

3结论

(1) 分别以硅青铜和YG-8硬质合金为电极进行瞬态电能表面强化结合离子束增强沉积硅青铜处理后,Ti17钛合金表面复合强化层由瞬态电能强化层和铜沉积层组成;以硅青铜为电极的复合强化层厚度约6 μm,与基体间的过渡良好,强化层及界面处无微孔、裂纹等缺陷;以YG-8硬质合金为电极的复合强化层厚度约15 μm,强化层和基体之间存在明显的界面层,过渡相对较差,在瞬态电能强化层中还存在少量的微孔和微裂纹;铜沉积层组织致密,无气孔、微裂纹等缺陷,与瞬态电能强化层结合良好。

(2) 以硅青铜为电极复合强化处理后Ti17钛合金的表面硬度为517 HV,耐磨性能比未强化钛合金的提高了30倍;以YG-8硬质合金为电极复合强化后的表面硬度为537 HV,耐磨性能比未强化的提高了20倍。

(3) 表面复合强化处理后Ti17钛合金表面的摩擦因数比未强化的均略有下降。

参考文献:

[1]LIU X Y, CHU P K, DING C X. Surface modification of titanium, titanium alloys, and related materials for biomedical applications[J]. Materials Science and Engineering: R: Reports, 2004,47(3/4):49-121.

[2]冯璐璐,李全通,尹志鹏,等.表面激光冲击强化对钛合金超高周弯曲疲劳性能的影响[J].机械工程材料, 2015, 39(8):79-82.

[3]WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia,2003,51(19): 5775-5799.

[4]秦林,唐宾,赵晋香,等.钛合金Ti6Al4V表面渗钼层的摩擦磨损性能[J].中国有色金属学报, 2003, 13(3):570-573.

[5]PANG W, MAN H C, YUE T M. Laser surface coating of Mo-WC metal matrix composite on Ti6Al4V alloy[J]. Materials Science and Engineering: A, 2005, 390(1/2): 144-153.

[6]LEE H G, SIMAO J, ASPINWALL D K, et al. Electrical discharge surface alloying[J]. Journal of Materials Processing Technology, 2004,149(1):334-340.

[7]董鑫,李培源,王旭,等.腐蚀对TC17钛合金超高周疲劳性能的影响[J].机械工程材料, 2014, 38(11):76-79.

[8]肖卫东,赵永武,尚勇军,等.等离子喷涂Al2O3-TiO2涂层的干摩擦磨损特性[J].江南大学学报(自然科学版), 2009, 8(1):76-80.

[9]LI Z W, GAO W, YOSHIHARA M, et al. Improving oxidation resistance of Ti3Al and TiAl intermetallic compounds with electro-spark deposit coatings[J]. Materials Science and Engineering:A,2003,347(1):243-252.

[10]汪瑞军,钱已余,刘军.电火花强化WC92Co8复合界面行为研究[J].机械工程学报, 2004, 40(6):196-198.

[11]GALINOV I V, LUBAN R B. Mass transfer trends during electrospark alloying[J]. Surface and Coatings Technology, 1996, 79(1):9-18.

[12]FU Y Q, ZHU X D, XU K W, et al. Mechanical and tribological properties of ion-beam-enhanced-deposition TiN thin films[J]. Journal of Materials Processing Technology,1998, 83(1/3):209-216.

[13]王少鹏,乔生儒,葛志宏,等.Ti17瞬态电能表面强化后的组织和耐磨性[J].材料热处理学报, 2006, 27(4):109-113.

[14]FU Y Q, LOH N L, BATCHELOR A W, et al. Preparation and fretting wear behavior of ion-beam-enhanced-deposition CrN films[J].Materials Science and Engineering:A,1999,265(1):224-232.

[15]ZEILER E, KLAFFKE D, HILTNER K, et al. Tribological performance of mechanically lapped chemical vapor deposited diamond coatings[J]. Surface and Coatings Technology, 1999, 116/119: 599-608.

[16]ALTUS E, KONSTANTINO E. Optimum laser surface treatment of fatigue damaged Ti-6Al-4V alloy[J]. Materials Science and Engineering: A, 2001,302(1):100-105.

[17]STALLARD J, POULAT S, TEER D G. The study of the adhesion of a TiN coating on steel and titanium alloy substrates using a multi-mode scratch tester[J]. Tribology International, 2006, 39(2): 159-166.

[18]TIAN Y S, CHEN C Z, CHEN L X, et al. Microstructures and wear properties of composite coatings produced by laser alloying of Ti-6Al-4V with graphite and silicon mixed powders[J]. Materials Letters, 2006, 60(1):109-113.

欢迎来稿欢迎订阅欢迎刊登广告

Microstructure and Wear Resistance of Ti17 Titanium Alloy after

Surface Treatment with Composite Strengthening Process

WANG Shao-peng1, QIAO Sheng-ru2, ZHANG Cheng-yu2

(1.Corrosion and Protection Center, Northwest Institute for Nonferrous Metal Research, Xi′an 710016, China;

2.Ultra-High-Temperature Structural Composites Laboratory of Northwestern Polytechnical University, Xi′an 710072, China)

Abstract:The surface of Ti17 titanium alloy was composite strengthened by the electrical discharge surface hardening with silicone bronze and YG-8 alloy as electrode material respectively and consequent ion beam enhanced deposition with silicone bronze, and the effects of different electrode materials on the microstructure and wear resistance were investigated. The results show that the composite strengthening coating on the Ti17 titanium alloy was composed of the electrical discharge strengthening layer and bronze deposition layer. The bronze deposition layer had a compact microstructure without defects such as pores and micro-cracks and bonded well with the electrical discharge strengthening layer. The thickness of the composite strengthening coating formed with the electrode made of silicone bronze was 6 μm, and the surface hardness of the surface strengthened titanium alloy was 517 HV, and then the wear resistance was 20 times larger than that of Ti17 titanium alloy without strengthening; the thickness of the composite strengthening coating with YG-8 alloy as electrode material was 15 μm, the surface hardness was 537 HV,and the wear resistance was 30 times larger than that of the alloy without strengthening. The friction coefficient of the Ti17 titanium alloy after composite strengthening was slightly reduced compared with that before strengthening.

Key words:composite strengthening coating; wear resistance; electrical discharge; ion beam enhanced deposition

作者简介:王宇飞(1977-),男,河南开封人,实验师,硕士。

基金项目:河南省科技创新杰出人才支持计划项目(144200510009)

收稿日期:2014-09-23;

修订日期:2015-10-15

DOI:10.11973/jxgccl201512006

中图分类号:TG146.2

文献标志码:A

文章编号:1000-3738(2015)12-0017-05