基于机器视觉的块状工件方位快速识别

戴 立,管庶安,高 益

(武汉轻工大学 数学与计算机学院,湖北 武汉 430023)

基于机器视觉的块状工件方位快速识别

戴立,管庶安,高益

(武汉轻工大学 数学与计算机学院,湖北 武汉 430023)

摘要:为了实时准确识别加工生产线上工件的放置方位,提出了一种基于激光三维视觉检测的块状工件方位快速识别方法。对采集的工件激光图像,采用快速均值滤波算法进行预处理以抑制散斑噪声,并给出了交叉激光迹线的分离和快速细化处理方法。为了提高图像匹配的速度和精度,在模板和待测曲线配准上,定义了两种距离测度作为配准的评价函数。试验结果表明,该方法识别正确率高,速度快,对工件的角度偏移和平移不敏感;较好地满足了生产线上的实时检测要求。

关键词:激光三维视觉检测;曲线配准;误差评价;距离测度;散斑噪声

1引言

工件在加工生产线上传送时,需要实时识别放置的方位,以便将其调整为一致的方位而进入下一道封装或安装工序。通常是采用基于灰度图像的分析方法进行识别[1-2],由于工件表面颜色一致,形状变化平缓,通常很难完整地提取各观察面内的边缘,因而误识别率很高。

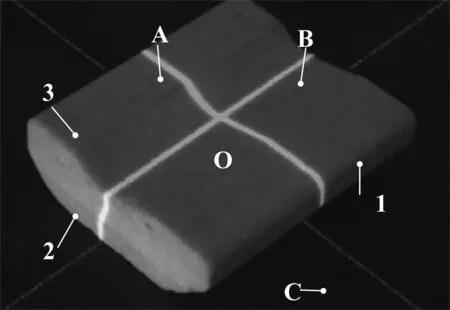

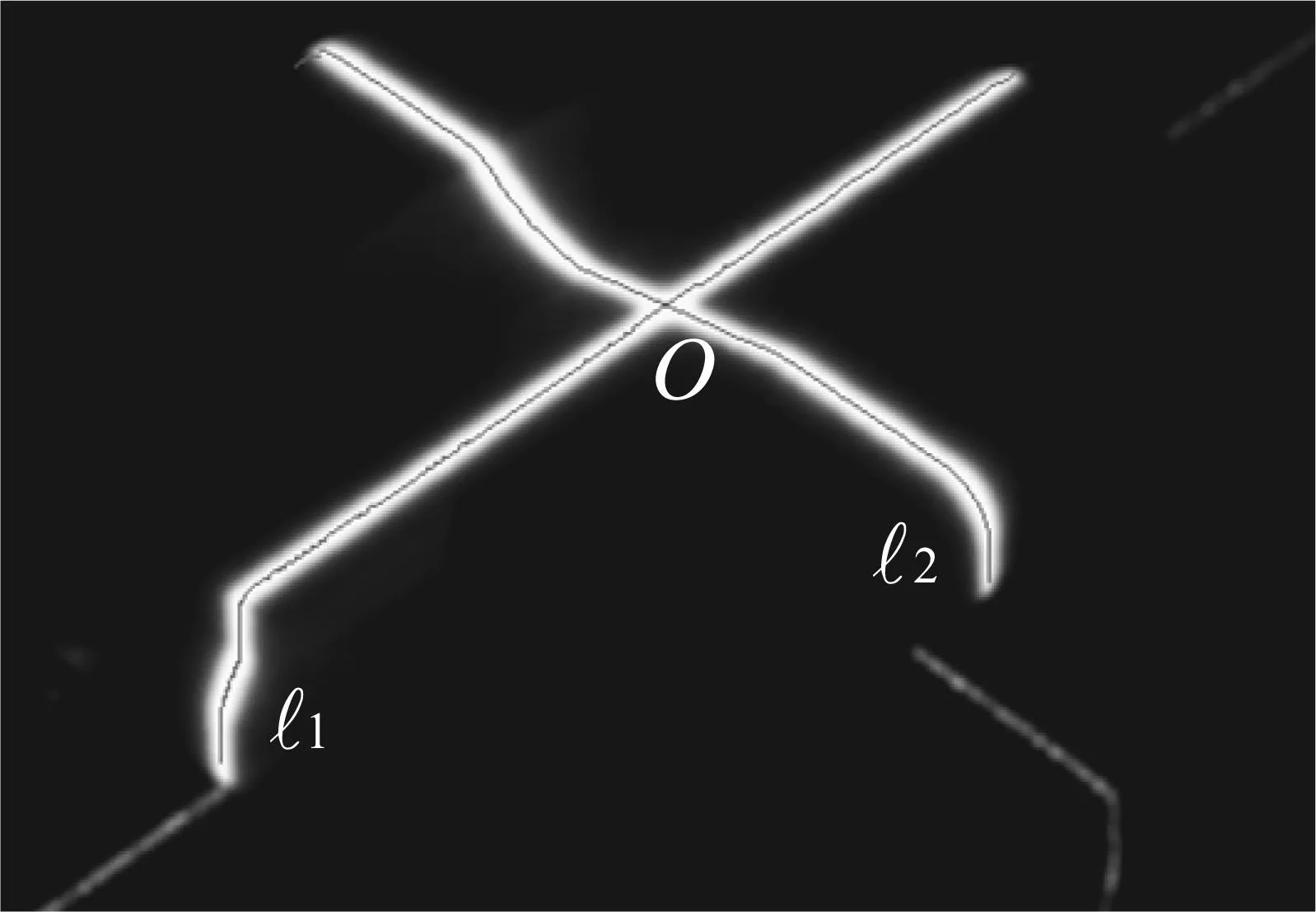

本文采用激光三维视觉检测方法对工件的方位进行识别。一般地,块状工件在传送带上有8种摆放姿势,单目视觉能同时观测到各姿势的3个观察面,如图1所示。本文假设由此3个观察面即能区分工件对应地摆放方位。用两个相互垂直的一字线激光垂直于3个观察面照射,再用摄像机以合适的角度拍摄激光光迹图像,所得图像如图2所示。按照激光测距的三角法[3]原理,可根据光迹曲线的形状特征识别工件的放置方位。

A、B:一字激光线 C:黑色传送带 1、2、3:三个观察面图1 块状工件的灰度图像

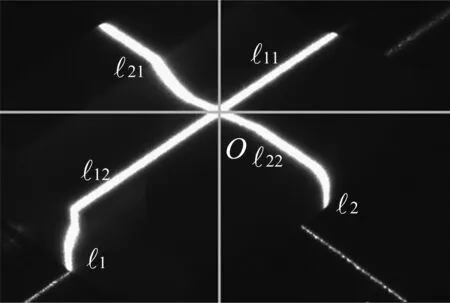

图2 线性激光照射下的图像

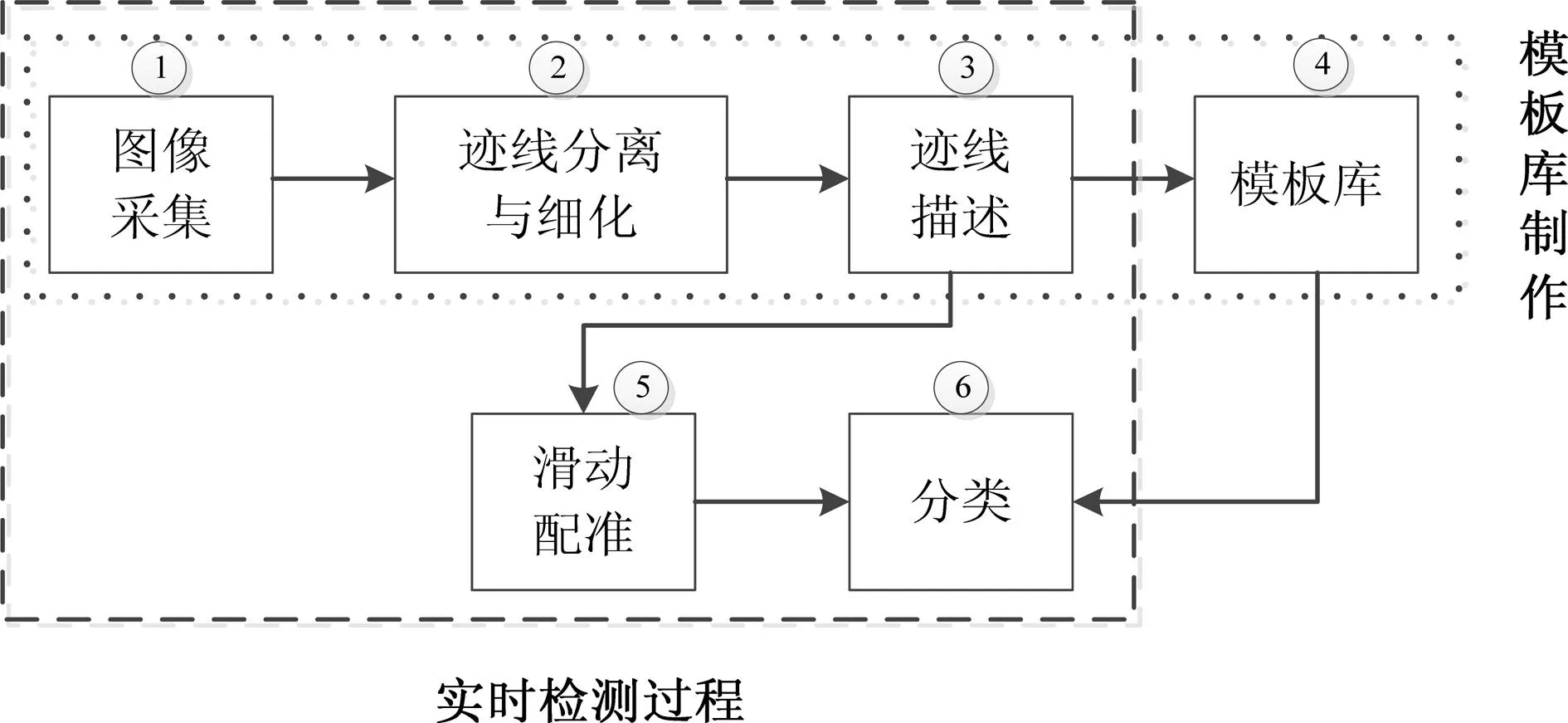

图3为工件方位识别的过程框图,在实时检测前,需要采集8幅模板图像,经步骤①②③④处理后得到模板库,实时检测过程经步骤①②③⑤⑥实现。

图3 工件方位识别的过程框图

2激光迹线分离与细化

在对激光迹线细化前,先要对图像滤波,以抑制散斑噪声干扰,保证细化后线的位置偏差不大,使之能满足正确分类的精度要求。这里采用快速均值滤波[4],其算法为:设S(x,y)为图像(x,y)点的N×N邻域中的所有像素点灰度之和,则其右相邻点(x+1,y)的灰度之和S(x+1,y)=S(x,y)-Sleft+Sright。其中,Sleft是点(x,y)的N×N邻域最左一列的像素点灰度之和,Sright为点(x+1,y)的N×N邻域最右一列的像素点灰度之和。类似地,下相邻点也可仿此计算。因此,只有图像右上角处的邻域灰度之和需要全部点参与累加。各点滤波后的值是S/N2。该算法能将时间复杂度降低一个数量级。

当工件放置有偏移时,两条光迹线l1,l2的交点O(见图2)将偏离各自的中点,因此点O不能作为识别光迹形状的基准点。需要将两线分离,分别进行细化、配准和分类。为此,过O作水平和垂直分割线,将l1和l2分为4个子线段l11,l12,l21,l22,来一一细化,如图2中所示。再将属于同一光迹线的两子线段,在O点前后按直线插补所需的点予以接通。O点的搜索可采用投影法进行。设O点含于图像中央的一个矩形区域M中,将M中的像素分别向水平和垂直方向投影,将两投影曲线抛光后搜索各自的谷点,即可得到O点的水平和垂直坐标。

为加快处理速度,对激光迹线细化可在灰度图像上进行,步骤为:对于某子线段lij(i=1,2;j=1,2) ,在其所在的子区域内,先沿水平方向逐行搜索屋顶状边缘的顶点位置,获得点系列Ex(y);再沿垂直方向逐列搜索,获得点系列Ey(x)。将Ex(y)和Ey(x)融合为一条光滑的曲线。l11和l12在O点附近被切断,应按直线插补策略予以接通,同样地,对l21和l22进行接通。于是获得两条互不牵连的细化迹线l1和l2,如图4白色区域中的灰色细线所示。

按照以上方法,对8幅模板图像逐一处理,每幅图像获得两条细化的曲线。以点系列的格式将各条曲线存储到模板库中。

图4 激光迹线的细化效果图

3快速滑动配准

在对工件方位进行实时识别中,先经过步骤①②③获得该工件的两条细化曲线l1和l2作为待识别曲线。

设点系列Ct(n),n∈[1,N]表示一待识别曲线,N为点数;点系列Cs(m),m∈[1,M]是模板库中的某一曲线,M为点数。Ct和Cs属同一激光源产生。要考察Ct和Cs的相似性,先要将两曲线尽可能对齐,使两线之间的距离最小,滑动对齐的过程称为配准[5-6]。为此,定义两种距离测度[7-8]。

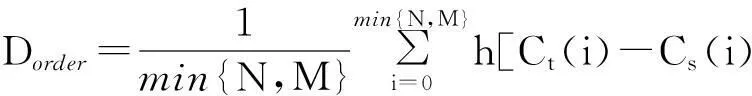

定义1:Ct和Cs之间的点序距离Dorder为Ct和Cs中下标相同的点之间的距离的平均值:

其中h[···]表示两点间的曼哈顿距离。

定义2:Ct和Cs之间的近邻距离Dnear为Ct中的各点到达Cs最近点的距离的平均值:

由定义1可见,点序距离的计算量要远小于近邻距离的计算量。实际上,一般N≠M,导致点的序号相对错位,这使得用Dorder作为配准测度时,Dorder达到最小只能获得近似的对齐。由定义2可知,Dnear是一种精确的距离测度,可用于精确评价对齐程度,但计算量较大。由于配准时按点的顺序对齐,故Dorder的值可以在很大范围内,并随着Ct与Cs的接近而单调下降,特别适用最速下降法实现大范围内的配准。对于Dnear,不考虑各线的点的顺序结构,以点与点之间的距离最小为准则,故Dnear值只是在一个较小的区域内,并随着Ct与Cs的靠近而表现出单调降特性。

快速滑动配准的基本步骤为:(1)分别计算Ct和Cs的形心Ot和Os,将两个形心重合,此为初始状态;(2)用Dorder作距离测度,在较大的范围内滑动Cs,直到Dorder最小;(3)在(2)的基础上改用Dnear作距离测度,在较小范围内滑动Cs,直到Dnear最小。为加快配准速度,可采用最速下降法。

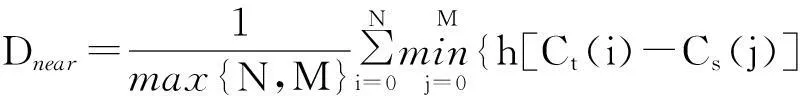

表1为某瓷块处于2号方位时,所得曲线与各模板的配准结果。由表1可知,当其与2号模板配准时,平均值Dnear最小且该Dnear值要远小于与其他模板配准时的值。所以,本文将精确配准时的Dnear平均值作为工件方位分类的判据。

表1某瓷块处于2号方位时与各模板的配准结果

模板序号滑动配准后的Dnear值左倾斜线右倾斜线平均值与各模板配准的时间/ms16.350.433.391.6820.000.030.021.3536.502.414.462.1744.283.583.931.8852.221.731.981.7264.185.004.591.9174.413.734.071.9683.785.134.451.79识别过程所需的总时间/ms14.46

4实验结果

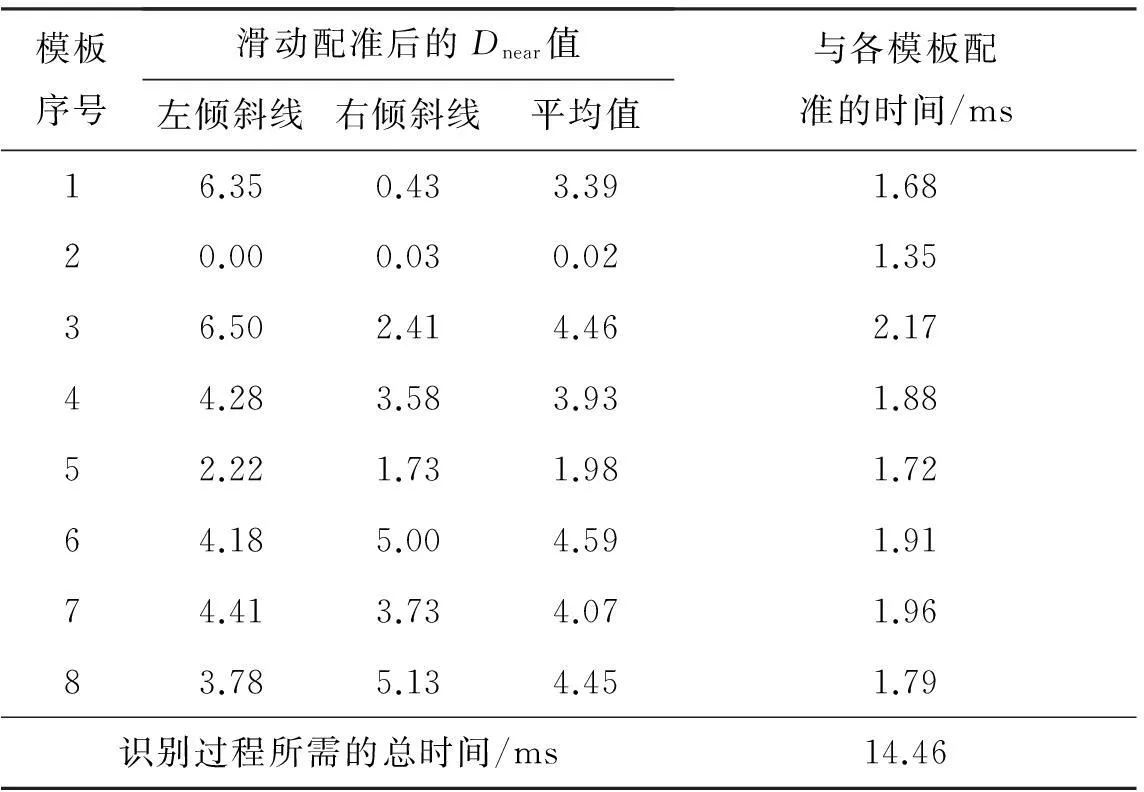

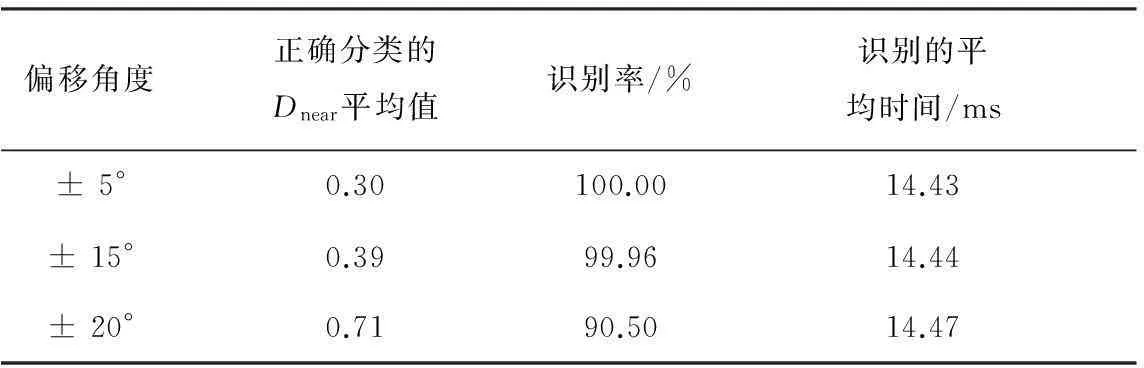

通过对瓷块生产传输线上的1万片瓷块样品进行试验,来验证本文方法的快速性和有效性,分别测试了瓷块在不同摆放偏移角度下的识别率和识别耗时,如表2所示。采集的图像尺寸为640×480像素,计算机主频为2.6 GHz,内存2 G,编程平台为VC++6.0。

表21万片瓷块样本在不同摆放偏移角度下的识别结果统计表

偏移角度正确分类的Dnear平均值识别率/%识别的平均时间/ms±5°0.30100.0014.43±15°0.3999.9614.44±20°0.7190.5014.47

由表2可知,当瓷块偏移角度偏移在±15°之内时,采用精确配准时的Dnear测度值作为分类判据,识别正确率达到99.98%,平均每片的识别时间约为14.5 ms。同时,通过大量实验发现,能正确分类的Dnear值应满足Dnear<2.5,即认为样品与模板的平均距离要小于2.5个像素点的距离,否则认为识别失败。以上实验结果表明本文所提出方法的快速性和有效性。

5结束语

基于激光三维视觉检测的工件方位识别方法,通过细化光迹曲线有效地提取了工件的三维形状特征,避免了因成像时的曝光时间增益的改变,引起光迹宽度变化所导致的配准误差;分离激光迹线,分别进行配准,避免了因工件摆放而出现的角度偏移和位置平移所导致的匹配误差,从而获得很高的识别率;采用两级距离测度的误差评价方法,分别快速地进行粗匹配和精确匹配操作,不仅加快了配准地速度,而且提高了识别准确率。实验结果表明,本文提出的方法快速有效,不仅能满足工业生产的实时检测要求,而且具有一定可扩展性,能应用到不同类别的块状工件检测当中去。同时必须指出的是,在模板库的制作过程中,当模板之间相似时,可能会导致后续的样品识别过程出现误匹配的情况。这里可以引入视觉注意的思想,来考察模板间的相似性,在样品配准过程中,重点关注模板间存在差异地部分,从而进一步提高识别的准确性。

参考文献:

[1]Papari G, Petkov N. Edge and line oriented contour detection: State of the art[J]. Image & Vision Computing, 2011, 29:79-103.

[2]郝麟,冯少彤,聂守平. 利用深度和灰度图像实现三维目标的识别与分类[J]. 光电子.激光,2010,21(2):312-317.

[3]周会成.线结构激光三维视觉检测系统及其关键技术研究[D].武汉:华中科技大学,2001.

[4]王科俊,熊新炎,任桢,等.高效均值滤波算法[J].计算机应用研究,2010,27(2):434-438.

[5]Men An,Zhiguo Jiang,Danpei Zhao.High speed robust image registration and localization using optimized algorithm and its performances evaluation[J]. Journal of Systems Engineering and Electronics,2010,21(3):520-526.

[6]Feng Jing,Ma Long,Bi Fukun,et al. A coarse-to-fine image registration method based on visual attention model[J]. Science China(Information Sciences),2014,12:122-131.

[7]李原,徐德,谭民,等.基于Hausdorff距离的工件焊缝接头类型识别[J].高技术通讯,2006,16(11):1129-1133.

[8]蔡哲元,余建国,李先鹏,等. 基于核空间距离测度的特征选择[J]. 模式识别与人工智能,2010,23(2):235-240.

Fast recognition of the blocky workpiece

position based on machine vision

DAILi,GUANShu-an,GAOYi

(School of Mathematics and Computer Science,Wuhan Polytechnic University, Wuhan 430023, China)

Abstract:In order to quickly and accurately identify the blocky workpiece position in the production line ,a method based on laser 3D visual inspection is proposed. For the captured images , a fast median filtering algorithm is used to suppress the speckle noise and then a fast separation and refinement algorithm of the crossover laser traces is presented. On the template matching process, two kinds of distance measure to improve the image registration rate are defined. The experimental resulsts show that the method is not only of higher recognition rate but also of faster speed, at the same time,which is not sensitive to the angular displacement and the translation , perfectly meeting the requirements of real-time detection of the production line.

Key words:laser 3D visual inspection; curve registration; error evaluation; distance measure; speckle noise

中图分类号:TP 274.3

文献标识码:A