大型风力机液压水冷却控制系统研究

廖井明, 岳继光, 郭 慧

(1.上海汇益控制系统股份有限公司,上海 201711; 2.同济大学 控制科学与工程系,上海 201804)

大型风力机液压水冷却控制系统研究

廖井明1, 岳继光2, 郭慧2

(1.上海汇益控制系统股份有限公司,上海201711; 2.同济大学 控制科学与工程系,上海201804)

摘要:本文根据水冷系统工作原理和系统中的热量传递关系,建立大型风力机(3MW)液压水冷却系统的动态数学模型。针对常用的典型开关式冷却方式,提出一种双闭环PID控制方法并利用SIMULINK进行了仿真分析,得到系统中循环水温度与需要冷却的液压油之间的温度相互影响关系曲线。可为大型风力机液压系统的设计及提高可靠性提供参考。

关键词:液压水冷却; 热量传递; 动态模型; 控制系统仿真

1风力机液压系统水冷却系统的组成

水冷却装置是大型风力发电机组液压系统常用的换热设备。液压系统中20%-30%的热量需要经由冷却系统吸收掉[1]。水冷却系统大多依赖于工程经验采用超阈值冷却方法,常常忽视水冷却系统也需要良好的控制,才能延长液压系统的运行周期。

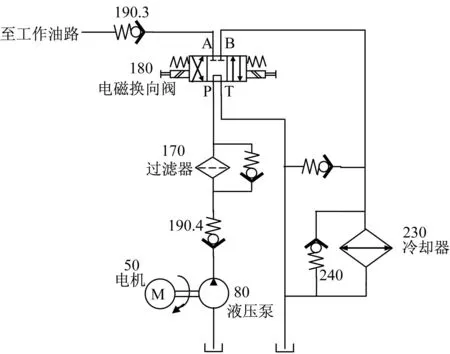

3MW风力发电机组低温循环水在冷却器中与油路中的高温液压油进行热交换[2],经降温后的液压油流回油箱,混合后的液压油再经由循环液压泵进入油路,在冷却器中被降温;最终系统达到热平衡。冷却系统原理油路结构图如图1所示。

图1 冷却系统油路示意图Fig.1 Schematic diagram of oil circuit of cooling system

由图1可以看出:3MW风力发电机组液压水冷系统由驱动电机(标号50,2.2kW、2900r/min),循环液压泵(标号80,压力10bar、排量4.8l/min)、冷却器(标号230,2.2kW)及单向阀(标号240,8bar),循环过滤器(170,5μm),单向阀(标号190.4,0.5bar),电磁换向阀(三位四通阀,标号180),以及油箱等组成。

采用简单的开关式冷却方式的工作过程是:当3MW风力发电机组温度控制检测到液压油温升至某个温度值时(实际系统设为60℃),电磁换向阀(180)得电,使油路由工作位P至A变为冷却位P至B。液压油经电机(50)驱动循环液压泵(80)克服单向阀(190.4)的预设压力值,经过循环过滤器(170),再通过电磁换向阀(180),进入冷却器(230)/单向阀(240),冷却后重回油箱。这种简单的开关式冷却方式的特点是控制简单,易于实现;不足之处在于液压油的温度控制不连续;容易引起油品变化。

2大型风力机液压系统水冷却系统建模与控制

2.1大型风力机液压系统水冷却系统建模

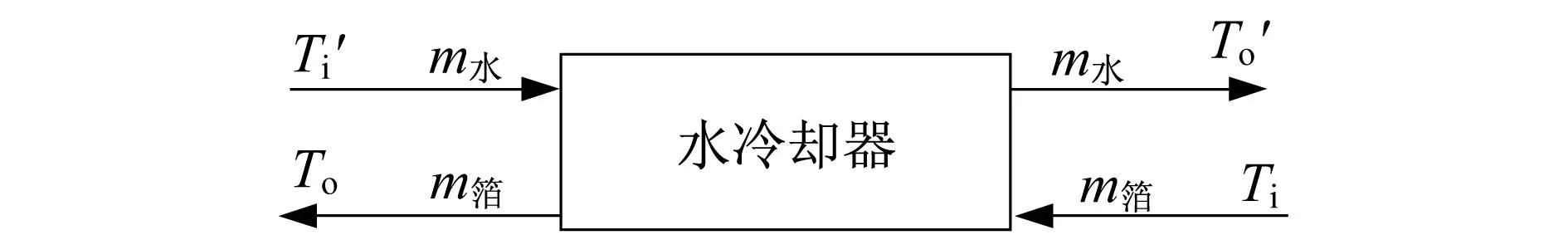

水冷单元的工作原理[3]如图2所示。

图2 水冷却器原理图Fig.2 Schematic diagram of water cooler

m油、Ti、To分别代表流经水冷单元的液压油的质量,流入水冷单元的高温液压油温度和流出水冷单元的低温液压油温度。m水,Ti′,To′分别代表流经水冷单元的循环水的质量,进入水冷单元低温循环水温度和流出水冷单元的高温循环水温度。由高温液压油回路的热量传递关系分析得:

(1)

同理,根据对低温循环水回路的热量传递[4,5,6]关系分析的:低温循环水经过水冷却器的热量变化关系为:

(2)

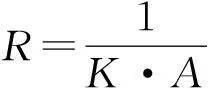

式(2)中,W2为低温循环水回路的热容量,W2=m水·c水+mb·cb。方程(1)和(2)中,平均温差ΔTm可以取为对数平均温差:

将方程(1)和(2)等号两边分别相加并写成增量形式,则有

(3)

对式(3)进行拉普拉斯变换并整理得:

(4)

式(3)或(4)即为水冷却系统输入/输出动态模型。

2.2冷却控制系统

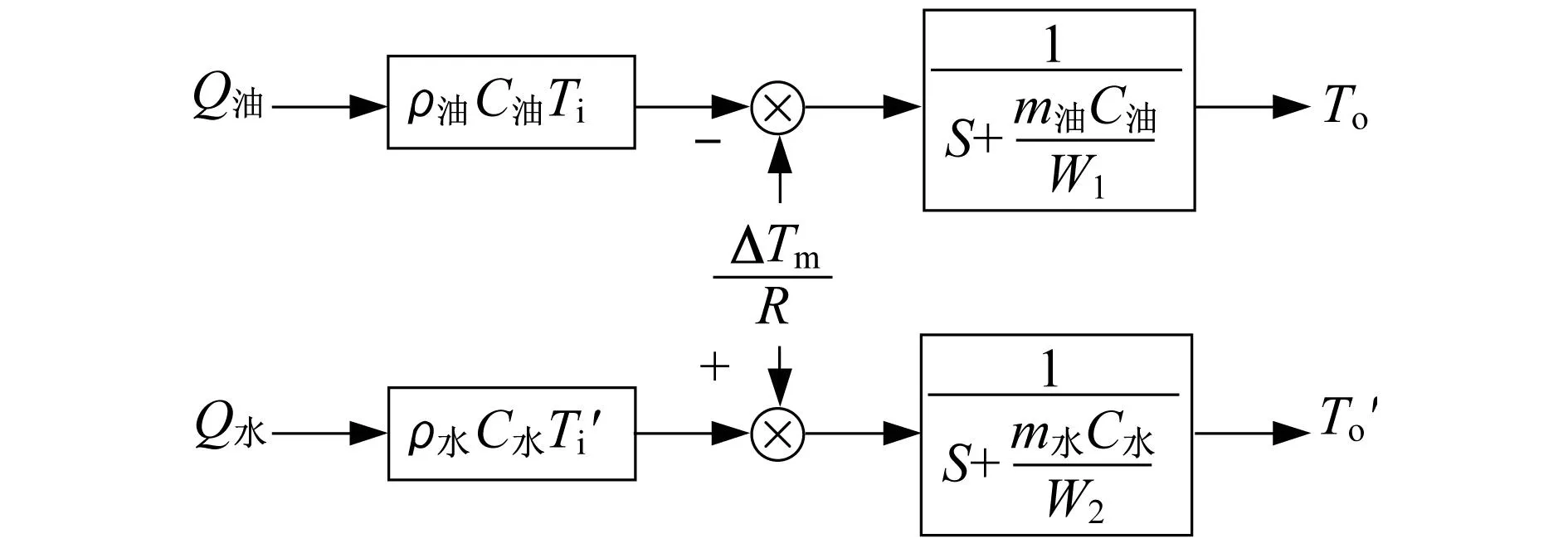

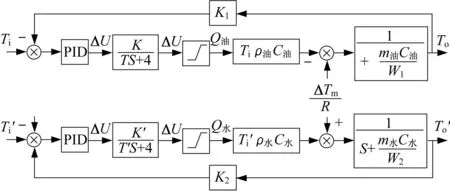

由式(4)可以看出:液压油经水冷却系统降温后的输出温度To与冷却器的油质量、水质量、入口油温及入口水温均有关。考虑节能及效率问题,大型风力机液压系统应采用变量泵。取液压油入口流量Q油及冷却水入口流量Q水为控制变量,则由方程(1),(2)得水冷却系统的被控系统方框图如图3所示。

图3 被控系统(水冷却器)框图Fig.3 Schematic diagram of controlled system (water cooler)

将变量泵等效为一个一阶惯性环节。此外由于管路管径限制,还要附加一个饱和非线性环节。本文提出一种双闭环PID控制方法,分别控制油及冷却水流量,以达到稳定大型风力机液压系统油温的目的。其控制原理结构如图4所示。

33MW风机液压水冷系统仿真建模

如图4所示水冷系统由两个回路组成,即高温液压油和循环冷却水回路。要达到的系统控制目标,两个回路均采用PID调节器控制。系统的两个输入为设定的冷却后油温和冷却器出口水温,K1,K2为温度传感器比例系数。以3 MW风机液压系统为例,冷却器换热系数K=700 W/m2·k,冷却面积Ad=4m2,循环水泵流量q水=30L/min,ρ水=1 000kg/m3,ρ油=900kg/(m3),C水=4 180J/(kg·℃),C油=1 800J/(kg·℃),油箱体积V=250L。

图4 大型风力机液压水冷控制系统双闭环控制结构图Fig.4 Double closed-loop control structure of huge wind turbine hydraulic water-cooling system

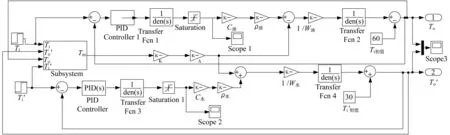

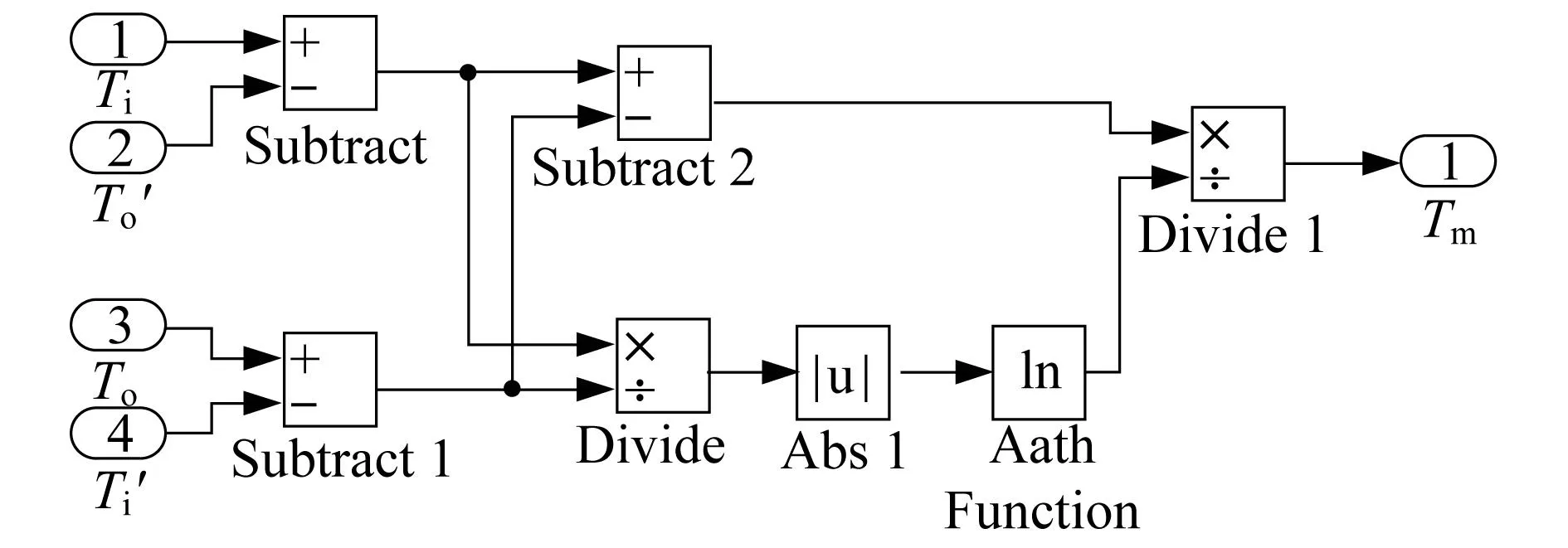

基于水冷却系统控制原理和方程(1)—(4),建立SIMULINK仿真模型如图5所示,图6为对数平均温差仿真计算子模块。PID控制器被控对象为交流伺服电机指令电压(K′,K)为交流伺服调速的速度增益参数,T(T′)为交流伺服调速的电气时间常数。系统中K=0.02,T=T′=0.002/60,K′=0.14,非线性限幅模块限定油流量值4.8L/min,循环水流量值30L/min。液压油回路PID整定参数P=1,I=4,D=0.001。循环冷却水回路PID整定参数P=0.2,I=2,D=0.001。

图5 3MW液压水冷系统仿真模型Fig..5 SIMULINK model

图6 对数平均温差仿真计算子模块Fig.6 Simulation calculation submodule of logarithmic mean temperature difference

4仿真结果与分析

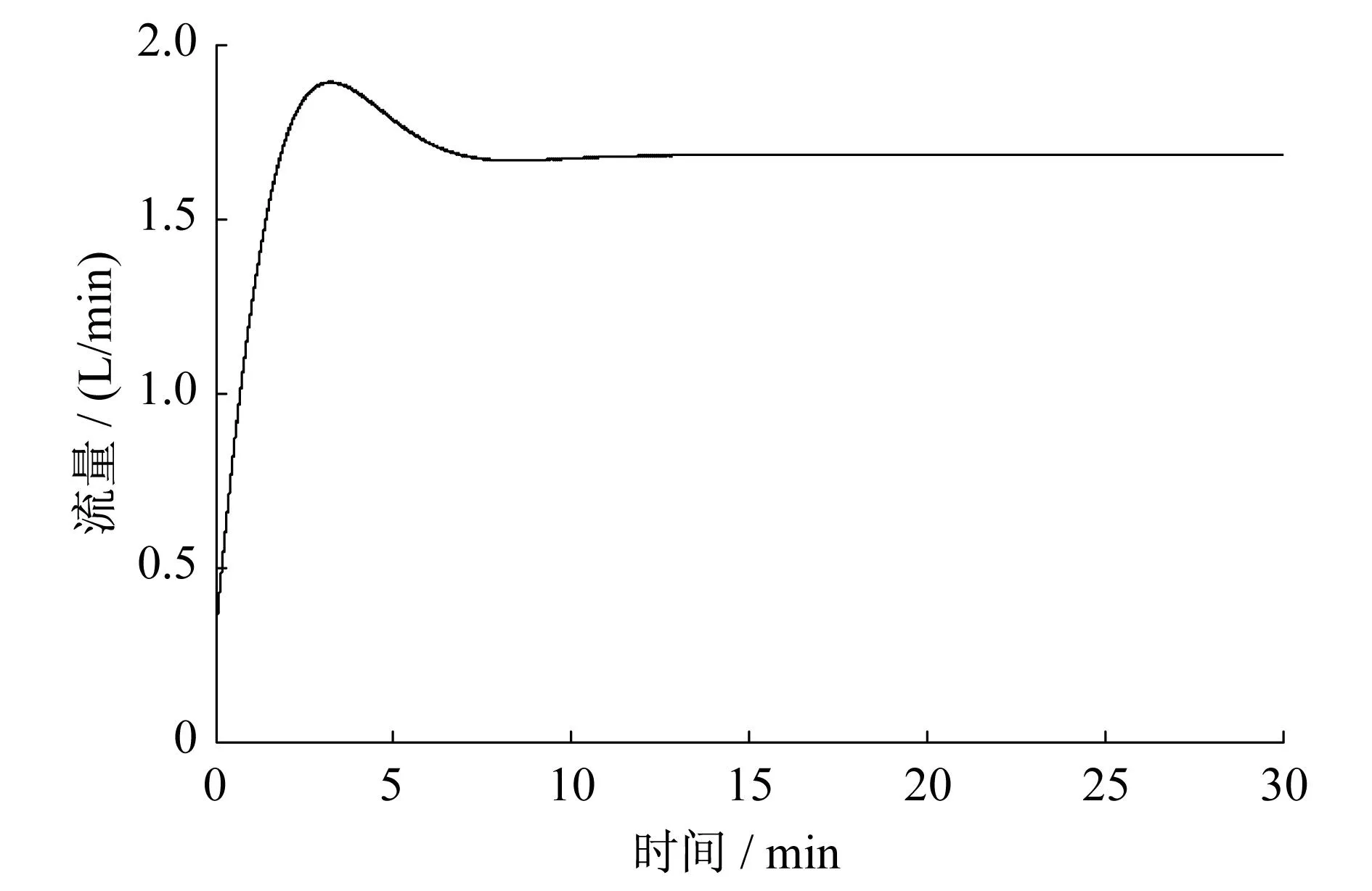

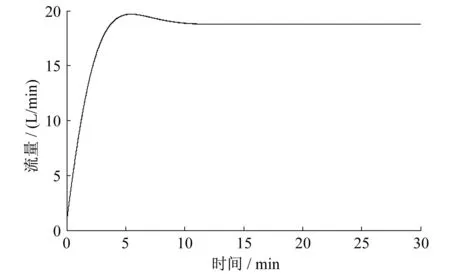

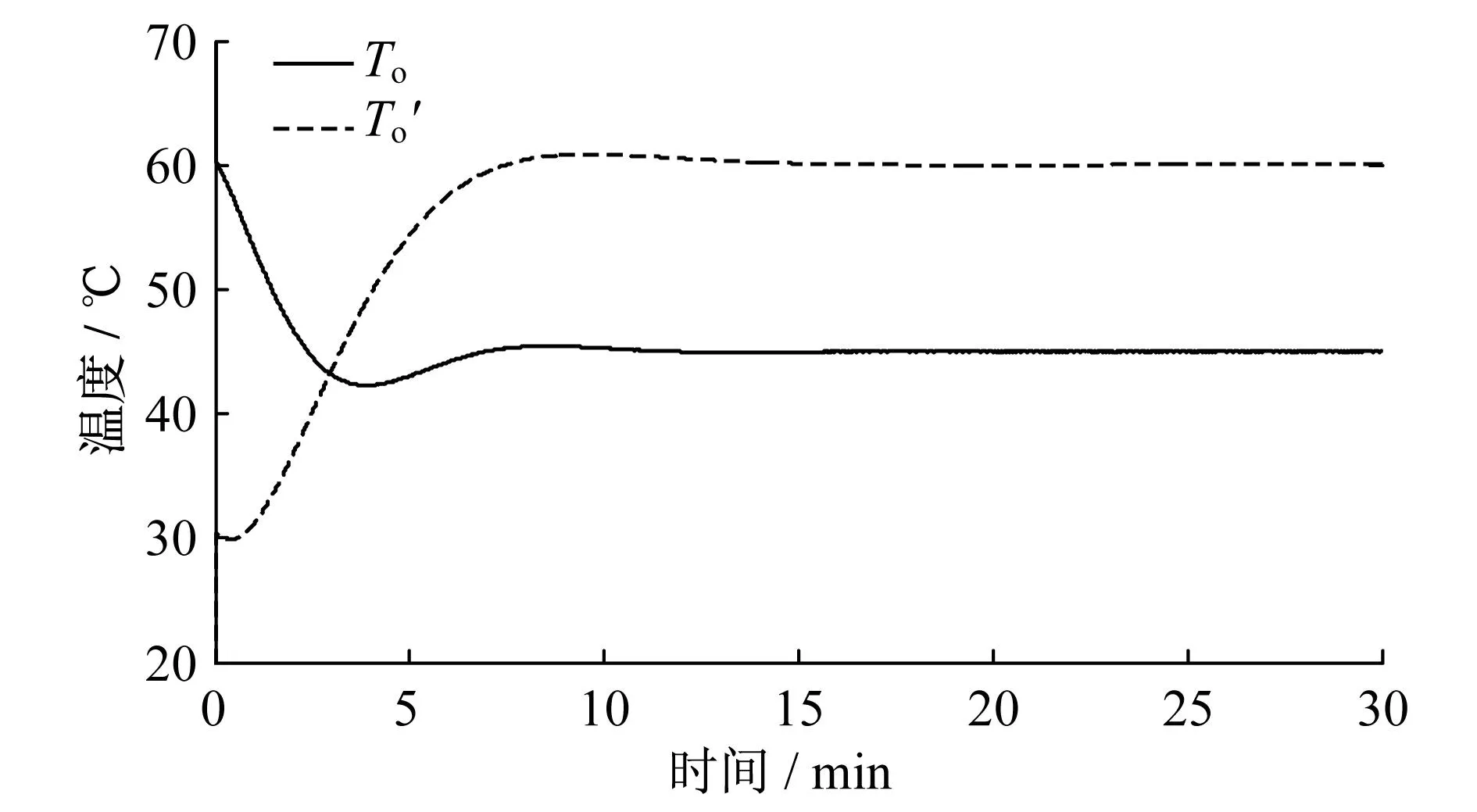

设系统的采样时间为1s,仿真时间为30min。设定初始条件:高温液压油温度为Ti=60 ℃,循环水温度Ti′=30 ℃。运行仿真模型,得到图7、8分别高温液压油和低温循环水流量动态变化相应曲线。图9为系统总体达到热平衡过程中,液压油和循环冷却水的温度变化的动态响应曲线。

由图7和图8可得,高温液压油流量在15分钟左右内输出稳定在1.7L/min(<4.8L/min),且在动态响应过程中有较好的超调量,最大偏差控制在1L/min内。低温循环水流量同样在15分钟左右内输出稳定控制在19L/min(<30L/min),且动态响应过程中有较小的超调量,最大偏差小于1L/min。两个输出流量符合3MW液压系统的设计值,可以达到实际工况流量控制目标。

图7 高温液压油流量变化曲线Fig.7 The curves of flow of high temperature hydraulic oil

图8 低温循环水流量变化曲线Fig.8 The curves of flow of Low temperature circulating water

由图9看出:整个系统中的油温(油箱和油路中的所有液压油的温度)经过约15分钟左右的调节时间由60 ℃降到45 ℃,响应过程中最大偏差为2 ℃,超调量较小。循环冷却水温度同样经过15分钟左右的调节时间吸热后维持在60 ℃,且具有很小的超调量。系统的液压油温度和循环水温度都能精确的控制在设定值,且控制效果好,达到设计要求。

图9 3MW水冷系统温度变化动态响应曲线Fig.9 Dynamic response curve of temperature variation of 3MW water-cooling system

参考文献:

[1]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[2]王芳,武俊梅,黄翔,等.管式间接蒸发空气冷却器传热传质模型的建立及验证[J].制冷与空调(北京),2010,10(1):45-50.

[3]马量,韩雪峰,严峻.船舶主机缸套冷却水系统的建模与动态仿真[J].计算机仿真,2009,26(4):105-108.

[4]许晓彦.主柴油机冷却水系统高温部分的动态仿真[J].上海海运学院学报,1999,20(4):37-42.

[5]王正林,王胜开,陈国顺,王祺.MATLAB/Simulink与控制系统仿真[M].电子工业出版社,2008.

[6]何仁斌.MATLAB工程应用及计算[M].重庆:重庆大学出版社。2001.

廖井明男(1982-),江西龙南人,工程师,主要研究方向为大型风力机液压控制系统的设计与研究。

岳继光男(1961-),河北唐山人,教授,博士生导师,主要研究方向为先进测控系统的设计与研究。

Research on Water Cooling Control System for Hydraulic System of Huge Wind TurbineLIAOJingming1,YUEJiguang2,GUOHui2

(1.Shanghai Huiyi Control System Co.,Ltd,Shanghai 201711,China;

2.Department of Control Science &Engineering,Tongji University,Shanghai 201804,China)

Abstract:Hydraulic system of huge wind turbine should be maintained within certain temperature range to keep the system operated normally.Hydraulic oil overheating will causes the deterioration of hydraulic oil and influences the operational reliability.According to the operating principle and heat transfer relations of water cooling system,a dynamic math model of 3MW hydraulic water cooling system for huge wind turbine was built in this paper.For commonly used switch type cooling method,in order to get the mutual influence relationship between high-temperature hydraulic oil and low-temperature cooling water,this paper proposes a double-closed-loop PID control method and uses SIMULINK to get simulation results.These results can provide re ference for improving the reliability and designing of hydraulic system for huge wind turbine.

Key words:hydraulic water cooling; heat transfer; dynamic model; control system simulation

基金项目:上海市科技攻关项目(12DZ1201400)

中图分类号:

文献标识码:A