粘贴钢板加固裂损木梁受力性能试验研究

杨 勇,李 辉,鲍子虞,2,薛建阳

(1.西安建筑科技大学土木工程学院,陕西 西安,710055;2.广东省建筑设计研究院,广东 广州,510000)

木结构建筑是我国传统建筑中最为重要的形式,目前在我国有大量木结构的民居、楼塔和寺庙等木结构建筑.木结构缺点也很明显,在长时间暴露于自然条件下,承受荷载、雨水和风雪侵蚀会导致材料各项性能降低,而其中纵向开裂是最常见的裂损形式,其中尤以木梁纵向开裂更为突出.

纵向开裂对于木梁受力性能影响较大,纵向开裂截面处,纵向裂缝将木梁截面劈开为两个半截面,导致木梁截面受弯承载能力和受弯刚度明显下降.以截面尺寸为b×h的矩形木梁截面为例,假设纵向裂缝刚好通过截面中心,近似完全按弹性材料考虑,木梁截面惯性矩由(1/12)bh3降为(1/48)bh3,相应的弯曲刚度下降75%,而相应的截面受弯承载能力下降为50%,直接影响木梁的正常使用功能和安全性.而且,由于木材的特殊性质,干缩所致的纵向裂缝会在荷载稍微加大时突然快速延伸,容易导致木梁的突然脆性破坏.因此,在木结构建筑维护加固时,必须采取一定措施对木梁纵向裂缝进行加固处理.在经验算裂损木梁承载能力和弯曲刚度可满足后续使用要求的情况下,一般采用灌胶等办法即可.若验算后发现裂损木梁承载能力和弯曲刚度不能够满足后续使用要求时,则需要采取补强加固技术对木梁进行补强加固.

项目组此前针对纵向开裂的裂损木梁分别开展了铁件加固法和对穿横向螺栓加固法的试验研究,研究结果发现,采用铁件加固法和对穿横向螺栓法,虽然可以延缓纵向裂缝开展,但是仍然无法阻止纵向裂缝在荷载稍微增加后的继续开展,所加固木梁仍然因为纵向裂缝的延伸开展而导致脆性破坏,加固后木梁的承载能力和受弯刚度没有明显提高.在对采用铁件加固和对穿横向螺栓加固木梁的破坏形态和破坏机理进行分析后发现,虽然铁件和螺栓具有较高强度和刚度,但是由于裂损木梁的母材(木材)的局部抗压强度和刚度较低,在荷载增加过程中,木材在木材-铁件或木材-螺栓的交界面上发生局部受压变形甚至局部受压破坏,而仍然无法阻止纵向裂缝延伸和开展,因此,仍旧发生与未加固木梁类似的纵向剪切破坏.按同样道理也不难分析出, 采用粘贴碳纤维布方法也较难有效限制纵向裂缝开展,因为,由于碳纤维布主要是起单向受拉作用,对于与纵向裂缝平行布置的碳纤维布,由于碳纤维布的纤维之间剪切强度很低,碳纤维纵向剪切强度和刚度很小,无法限制木梁纵向裂缝发展;即便将碳纤维布垂直纵向裂缝布置,但由于碳纤维布的横向抗剪强度也比较低,同时截面尺寸比较小,因此也不能有效抵抗木梁纵向裂缝的延伸和发展,文献[1-2]的研究结果也得出了相似的结果.

针对裂损木梁的这些特点和机理,可以发现,粘贴钢板法比较适合用于纵向裂损木梁的补强加固,因为,钢板是各向同性材料,并且在各个方向的剪切强度和剪切刚度都比较大,在木梁两侧面粘贴钢板、并在纵向裂缝之间灌胶填缝,能真正切实有效阻止纵向裂缝开展,有效提高裂损木梁受弯刚度和受弯承载能力.因此,本项目组在此前加固技术研究基础上,开展了四个粘贴钢板加固裂损木梁足尺试件的试验研究,同时,在试验通过在木梁底面粘贴强度、刚度均较高的CFRP复合木板来替代粘贴钢板,在有效增加底部受拉区受力元件的同时,尽量减少对木梁建筑效果的破坏和影响.

1 试验方案

1.1 试件设计

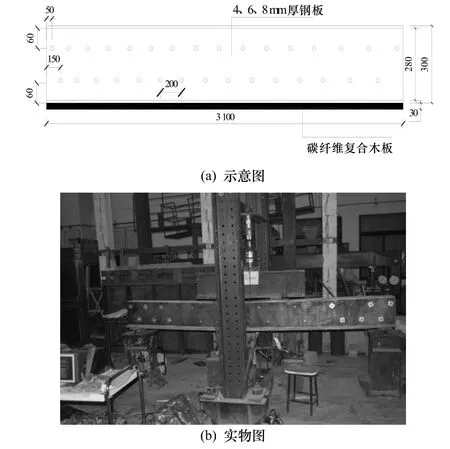

本试验共制作了4个裂损木梁试件,四个试件编号分别为 GL1、GL2、GL3和 L1,其中,试件L1为未加固对比试件.试验所用木材为俄罗斯白松,为了能更真实模拟实际工程中木梁的纵向干缩裂缝,所有木梁试件均未采用“破心下料”方法下料,而是将带有髓心的原材直接“裁圆取方”加工成矩形木梁,并将加工后木梁试件不进行任何处理直接放置于室外,使试件产生纵向干缩裂缝,形成与实际木结构建筑中非常相似的纵向裂损木梁试件.木梁试件尺寸为150 m× 300 m× 3 100 mm,两侧加固钢板长3 100 mm,宽280 mm,选用Q235钢材,钢板厚度为4 mm、6 mm和8 mm三种规格,首先采用建筑结构胶将钢板粘贴在木梁的侧面,再用直径12 mm的膨胀螺栓固定.

木梁试件底部粘贴CFRP复合木板对木梁进行正截面抗弯补强加固.CFRP复合木板是本项目组针对 CFRP加固木梁的一种创新,具体做法是将CFRP布首先粘贴在薄木板一侧、待胶体达到强度后,再按设计要求打孔,形成带螺栓孔的复合木板,在木梁实际工程加固中只需将CFRP复合木板按照粘贴钢板加固操作方法进行加固安装施工.CFRP复合木板在木结构加固中具有以下优点:(1) 与直接粘贴碳纤维布相比,粘贴CFRP复合木板安装方便,现场在复合板上抹胶然后用膨胀螺栓进行安装即可;(2) 与直接粘贴碳纤维布相比,CFRP复合板外表面为木板,可以保持原有木结构建筑效果;(3)与粘贴木板相比,CFRP复合木板具有更高抗拉强度.本次木梁试件加固采用的菠萝格-CFRP复合木板,因为菠萝格木材具有强度高和硬度大特点,比较适合于木梁加固.试件中所采用的CFRP复合木板为两层CFRP布和一块30 mm厚菠萝格木板粘贴复合而成,复合木板长3 100 mm,宽200 mm,厚度约为30 mm,成型后复合木板见图1,木梁试件加固示意图见图2(a).各试件参数及材料性能参数分别详见表1和表2.

图1 CFRP-复合木板Fig. 1 Digram of carbon fiber composite board

表1 试件参数表Tab.1 Parameter of specimens

表2 材料性能参数Tab.2 Material parameters of specimens

图2 钢板组合加固木梁试件Fig.2 Specimen retrofitted with bonded steel plates method

1.2 加载和测量方案

本次试验采用液压千斤顶进行单调静力加载.试件均按照简支梁形式进行静力加载试验,采用两点对称集中加载方式,支座一端采用固定铰支座,另一端采用滚动铰支座.在正式加载之前对试件进行预加载,在校核各仪器的工作状态正常之后,缓慢加载直至破坏.试验加载装置见图2(b).

试验量测内容为梁跨中位移、加载点处位移、跨中截面钢材应变、木纤维应变、梁底菠萝格和CFRP布的应变,各应变片布置位置见图3.

图3 应变片布置示意图Fig.3 Layout of strain gauges in specimens

2 试验结果及分析

2.1 破坏形态

在试验过程中,未加固试件 L1破坏过程主要表现为随着荷载增加,试件原有的不连续纵向干缩裂缝逐渐向两端延伸,且在原有纵向裂缝附近出现一些小的平行纵向裂缝,随着荷载逐渐加大,原有纵向裂缝逐渐连通,形成贯通的纵向裂缝,在到达极限荷载后,纵向裂缝突然贯通,荷载迅速下降,表现为明显的脆性破坏特点.试件最终破坏形态为纵向剪切破坏形态,详见图4.

图4 试件典型破坏图Fig .4 Typical failure pattern of specimens

3个粘贴钢板加固试件的破坏形态比较相似,与试件 L1相比,由于木梁侧面全部被钢板包裹,整个加载过程中无法观测侧面裂缝发展,但从试件端部裂缝以看出,试件纵向裂缝发展较少,纵向滑移也不明显,试件最终破坏是由于试件跨中受压区钢板局部压屈所致,试件的整体破坏形态具有明显的弯曲破坏特点,具有明显塑性.加固典型试件GL2的最终破坏形态详见图4.

2.2 承载能力

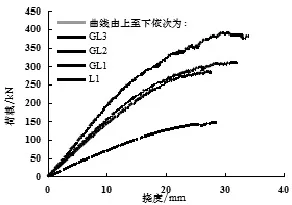

图 5为试验所测各试件的荷载-跨中挠度曲线,由图5可以得出各试件的跨中挠度和极限荷载等试验结果,并均列于表3中.从表3可看出,采用粘贴钢板加固后的裂损木梁,主要发生受压区钢板压屈的破坏形态,虽然试件中各加固元件(侧面钢板和底部CFRP复合木板)的作用未能全部发挥,但是试件承载力仍有提高显著.从试验结果可以看出,试件承载能力提高随CFRP复合木板中CFRP层数与粘贴钢板厚度的增加而增大,GL1、GL2、GL3极限荷载比L1分别提高90%,110%和161%.

表3 主要试验结果Tab.3 Major test results

图5 试件荷载-跨中挠度曲线Fig.5 Load- deflection curves of specimens

2.3 刚度分析

(1) 通过对比试件的荷载-挠度曲线可以看出,在整个试验过程中,GL1、GL2、GL3试件的挠度始终比L1缓慢,GL1、GL2、GL3的刚度比L1的刚度都有不同程度地提高,且随着钢板厚度和碳纤维布的层数增多而提高.

(2) 弹性截面刚度指标:在木结构受弯构件的设计内容中,变形是一个重要的控制指标,《木结构设计规范》[8]规定受弯构件的最大挠度不超过其计算跨度的 1/250~1/150,主要是保证其变形不致影响正常使用,受弯构件在挠度的控制条件下处于弹性阶段,这也是对构件弹性截面刚度提出的一个控制指标.表4为各试件在正常使用条件下, 挠度达到其计算跨度1/150时的荷载,从表4中可以发现,GL1、GL2、GL3正常使用荷载比L1分别提高98%,106%,152%,即弯曲刚度约相应提高了 98%,106%,152%.

表4 正常使用荷载Tab.4 Normal service load

3 承载能力计算方法

3.1 平截面假定

图6是加固裂损木梁试件跨中截面应变分布.由图6可知,加固梁及对比梁横截面上的应变大小变化分布基本符合平截面假定,随着荷载持续增加的过程,木材受压区的区域越来越大,加固木梁截面的中和轴有不断地向下移动的趋势.

图6 截面应变分布Fig.6 Distribution of section strain

3.2 基本假定

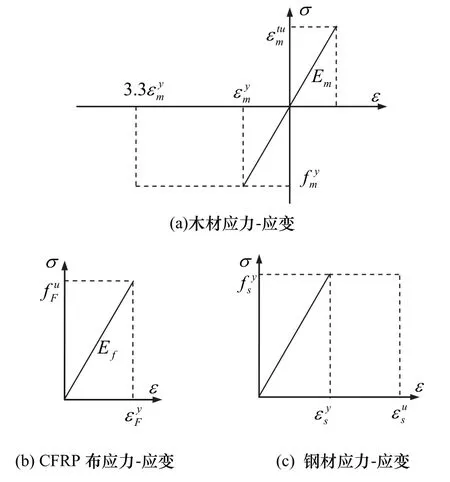

结合国内已有的研究成果[3-7]和试验结果,本文计算基于以下几个假定:

(1) 木梁横截面的平均应变符合平截面假定;

(2) 木材应力-应变关系采用Bachtel和Norris模型,即木材受拉为线弹性,受压为理想弹塑性,且受拉和受压的弹性模量相等,木材受压区极限压应变为其屈服应变的3.3倍;

(3) 碳纤维布厚度忽略不计;

(4) 碳纤维布的拉应力等于碳纤维布拉应变与其弹性模量的乘积,即碳纤维布应力-应变关系采用线弹性模型;

(5) 钢材本构关系采用理想弹塑性模型.各材料应力-应变曲线见图7.

根据上述之假定,可以分别得到截面弹性极限弯矩、截面屈服弯矩和截面极限弯矩的计算简图(图8),并根据相应的平衡条件建立截面承载能力计算公式,即

图7 材料应力-应变曲线Fig.7 Stress-strain curve of materials

3.3 弹性极限弯矩Mε

3.3.1 方法一:截面平衡法

图8 截面受弯承载能力计算简图Fig.8 Calculation diagram of bending capacities

3.3.2 方法二:换算截面法

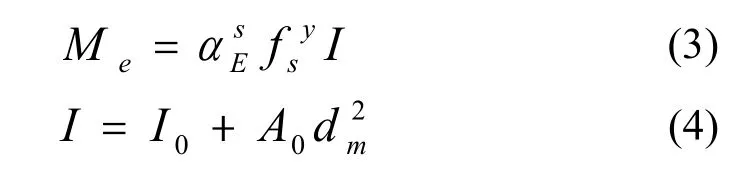

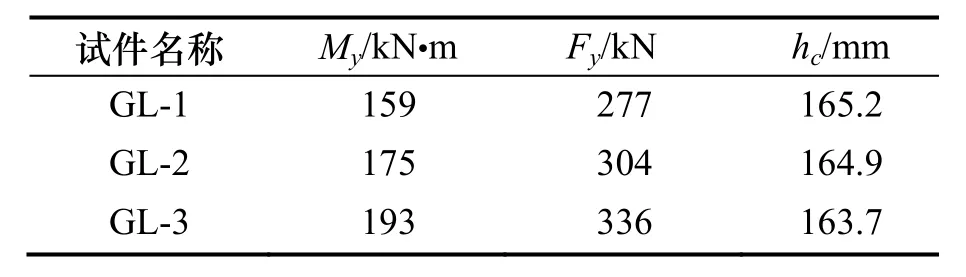

3.4 全屈服弯矩My

表5 全屈服弯矩计算值Tab.5 Yield bending moment calculation values

3.5 极限弯矩Mu

3.5.1 受压破坏时极限弯矩Mu

3.5.2 受拉破坏时极限弯矩Mu

表6 极限弯矩计算值与试验值比较Tab.6 Comparison of ultimate bending moment calculation value and experimental value

4 结论

本文完成了3个采用粘贴钢板加固和1个未加固的纵向裂损木梁试件的试验研究,通过对试验现象和试验结果进行分析,初步得到如下结论:

(1) 采用粘贴钢板加固裂损木梁,可以有效提高约束和阻止木梁纵向裂缝开展;

(2) GL1、GL2、GL3极限荷载比对比梁L1提高很多,分别提高90%,110%和161%,粘贴钢板加固裂损木梁可以有效提高木梁极限承载能力.

(3) 以挠度等于计算跨度 1/150指标时计算的正常使用荷载GL1、GL2、GL3比L1分别提高98%,106%,152%,粘贴钢板加固方法能有效提高裂损木梁弯曲刚度.

(4) 本文基于平截面假定,分别建立了粘贴钢板加固裂损木梁的弹性弯矩、屈服弯矩和极限塑性弯矩计算方法,其中,极限弯矩计算方法与试验研究结果吻合较好.

References

[1]谢启芳.中国木结构古建筑加固的试验研究机理论分析[D].西安: 西安建筑科技大学, 2007.XIE Qifang. Experimental study on the theoretical analysis of reinforce China timber structure buildings[D].Xiʹan: Xiʹan Univ. of Arch. & Tech., 2007.

[2]姬卓. CFRP材料加固木梁性能研究[D].上海: 上海交通大学, 2009.JI Zhuo. Experimental study on the performance of reinforce timber beam with CFRP[D].Shanghai: Shanghai Jiaotong University, 2009.

[3]李飞. FRP加固木梁抗弯性能的试验研究[D].泉州:华侨大学, 2009.LI Fei. Test research on the performance of bending of FRP reinforce timber beam [D].Quanzhou: Huaqiao University, 2009.

[4]祝金标. 碳纤维布(CFRP)修复加固破损木梁的试验研究[D].杭州: 浙江大学, 2005.ZHU Jinbiao. Experimental research on Carbon fibre reinforced plastics (CFRP) repair the damaged timber beam [D]. Hangzhou: Zhejiang University, 2005.

[5]KENNETH C, JOHN S, SIMON Lacroix. Composite reinforcement of timber in bending [J]. Canadian Journal of Civil Engineering, 2000, 27: 899-906.

[6]CHEN Yongxian. Flexural analysis and design of timber strengthened with high strength composites[J]. New Jersey: New Brunswick, 2003.

[7]BORRI A, CORRADI M, GRAZINI A. A method for flexural reinforcement of old wood beams with CFRP materials [J]. Composites: Part B, 2005, 36: 143-153 .

[8]木结构设计规范:GB5005-2003 [S].北京: 中国建筑工业出版社, 2003.Code for design of timber structures: GB5005-2003 [S].Beijing: China Architecture and Building press, 2003.