基于煤矸石、赤泥酸碱释放机理的混合堆存技术探索

刘文昌,冉 洲,潘永泰

(1.阳泉煤业(集团)股份有限公司,山西 阳泉 045000;2.中国矿业大学(北京) 化学与环境工程学院,北京 100083)

近十年,我国煤炭年均产量约为32.14亿t,按15%~20%的煤矸石产率计算,每年排矸量为4.8~6.4亿t[1-2],历年累计堆存量已超过40亿t,规模较大的煤矸石山约2 600座,煤矸石已成为我国最大的工业固体废弃物[3],但其资源化利用率不到30%[4],大部分以矸石山形式堆存处置。赤泥是氧化铝工业的固体废弃物,产率为1.0~1.3 t/t(氧化铝),我国年排放量为4 500~5 000万t,累计堆积量达3.5亿t[5],为世界之最。赤泥的综合利用仍属于世界性难题,世界综合利用率平均在15%左右,而我国利用率仅为4%[6]。赤泥主要采用筑坝堆存方式处置。煤矸石和赤泥大量堆存均会对生态环境造成严重破坏。

与固体废弃物综合处理方式相比,固废单一处理存在选址分散、监管困难、对环境影响面积大等缺点[7]。因此在固废处理过程中,应兼顾将不同种类固废进行综合利用。尹国勋[8]等利用赤泥和煤矸石制备烧结砖,但二次资源化利用率很低,容易造成二次污染,无法彻底并及时地解决固废处置过程中产生的环境污染问题。为此,在煤矸石、赤泥大量外排却又无法高效综合利用消纳的背景下,需探寻一种兼顾赤泥与煤矸石的固废综合处置技术,以缓解固废二次资源化利用过程中存在的技术、经济和政策压力,同时避免固废单一处置所带来的弊端。

1 煤矸石、赤泥物性分析

1.1 煤矸石物化性质

1.1.1 矿物组成

通过X射线衍射(XRD)、红外光谱(IR)测定煤矸石的主要矿物组成有:粘土矿物、石英、方解石、斜长石、黄铁矿、炭质等。不同地区、煤层的煤矸石矿物组成存在差异,如表1所示[4,9]。各煤层中粘土矿物含量最多,黄铁矿含量因煤层不同而存在差异。只有基于不同煤层矸石的矿物组成,才能制定出有效、经济的综合利用和处置措施。

表1 不同地区、煤层的煤矸石矿物组成

1.1.2 化学组成

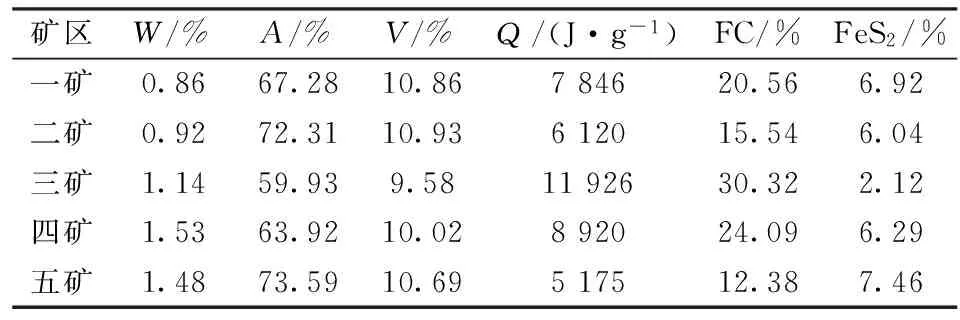

采用X射线荧光光谱仪(XRF)检测煤矸石的化学组成主要有:SiO2、Al2O3、Fe2O3、CaO、MgO、TiO2、Na2O以及少量FeS2等。不同产地的煤矸石化学组成如表2所示[10]。

表2 各煤矿煤矸石化学组成

煤矸石中SiO2、Al2O3含量占较大比例。刘建明[11]等指出煤矸石活性与SiO2、Al2O3含量有关,含量越高,煤矸石的潜在活性越大;而TiO2、K2O、Na2O等含量存在较大差异则是由于各种煤矸石所属岩石类型不同所致。

1.1.3 工业分析

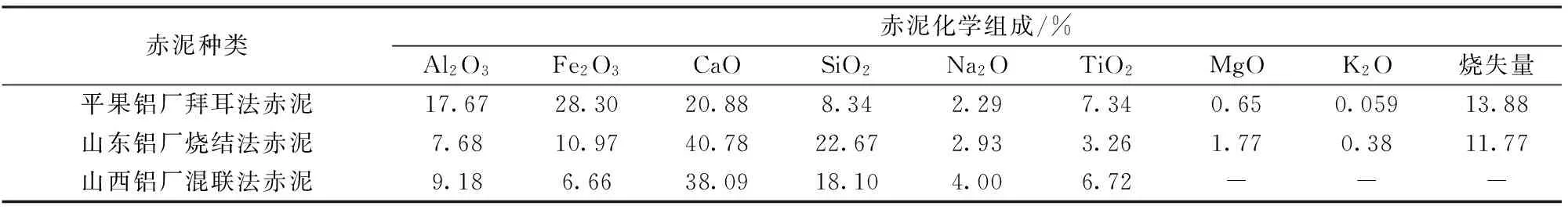

煤矸石与煤的工业分析方法相同,参考GB/T212—2008《煤的工业分析方法》,对水分、灰分、挥发分、固定碳含量、发热量和硫含量各项指标进行了测定。

阳泉煤业集团不同矿区洗选煤矸石工业分析结果如表3所示[12]。

表3 阳泉矿区煤矸石工业分析

由表3可知,该矿区煤矸石存在高灰、高硫、低热值的特征。矸石发热量与固定碳含量成正相关,固定碳含量越高,煤矸石发热量越高,一旦发生自燃,火势持续时间很久。煤矸石的自燃倾向与固定碳含量无必然联系,但与硫铁矿含量有关,一般当煤矸石硫含量超过3%时,极易促进煤矸石发生自燃,而煤矸石发生自燃会给生态环境带来严重影响。

1.2 赤泥物化性质

1.2.1 矿物组成

赤泥是在以铝土矿为原料,在生产氧化铝的过程中产生的极细颗粒、强碱性固体废弃物(含大量Fe2O3呈红色粉泥状)。根据不同的氧化铝生产工艺,所得赤泥主要有拜耳法、烧结法和混联法三种赤泥。赤泥的矿物组成以文石和方解石为主,含量为60%~65%,其次是蛋白石、三水铝石、针铁矿、菱铁矿、钛铁矿、天然碱、水玻璃、铝酸钠和火碱等[13]。各种矿物在赤泥结构组成中所起的作用有所不同,其中文石、方解石和菱铁矿起骨架作用,针镁矿、三水铝石、蛋白石和水玻璃填充到骨架孔隙中,各种矿物组成均有一定的胶结作用。由于各种矿物的胶结作用,赤泥经过脱水陈化后具有一定的结构强度,并且随着脱水、析水作用持续进行,赤泥的结构强度也越来越大。

1.2.2 化学组成

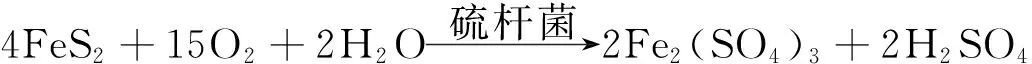

在氧化铝生产工艺过程中,由于铝土原矿品位、制备工艺等不同,最终所得赤泥尾矿的化学成分组成也有所差异。拜耳法、烧结法和混联法赤泥的化学组成如表4所示[14~16]。

从表4可知,赤泥的化学组成主要有Al2O3、Fe2O3、CaO、SiO2等,其中:拜耳法赤泥的Al2O3、Fe2O3含量较高,CaO和SiO2含量较少,这可能与拜耳法越过高温煅烧环节有关,钙、铝以其他矿物组分形态存在于赤泥或溶液中;烧结法和混联法赤泥的化学组成相似,CaO和SiO2含量较高,尤其是CaO,在所有组分中含量最高,可以用于水泥生产。

表4 赤泥的化学组成

2 煤矸石、赤泥污染机理分析

2.1 煤矸石自燃酸化过程

根据煤矸石的工业分析资料可得,煤矸石中含有黄铁矿和含碳物质。一般认为,黄铁矿含量多少决定了矸石山自燃酸化的难易程度,而可燃碳含量决定矸石山自燃的持续时间。黄铁矿具有较强的化学反应活性,煤矸石山疏松多孔的堆积形式,有助于水和空气进入矸石山内部,在直接化学催化、间接化学催化和微生物催化氧化的作用下,尤其是氧化亚铁硫杆菌,能够快速催化黄铁矿发生氧化反应。资料表明,在微生物的作用下,Fe2+→Fe3+之间转化的化学反应速率能够提高106倍[17]。同时,硫铁矿氧化产酸反过来又促进硫杆菌的生长。黄铁矿氧化产热蓄积在矸石山内部,若不能及时消散到周围环境中,会加速黄铁矿氧化,由低温慢速氧化阶段进入到自热阶段。当内部温度达到临界温度(80~90℃)后,可燃碳开始发生氧化反应,可使整个矸石山进入快速氧化阶段,随着时间的推移,最终引发矸石山发生自燃。因此,矸石山堆存自燃需经历以下四个阶段:①低温氧化;②自热阶段;③快速氧化;④自燃阶段。当前堆存处置的约2 600座煤矸石山中,约有1/3存在自燃现象,矸石山自燃会释放大量CO、H2S、SO2、NOx等有毒有害气体。

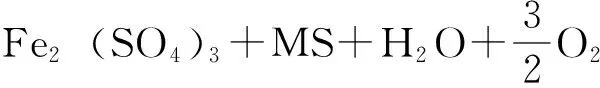

酸性矿山废水(AMD)是矸石山堆积过程中对环境的主要污染源之一,下渗会给水体和土壤造成酸性污染。AMD大量产生需具备三个条件[15]:①煤矸石中含有足量的黄铁矿等硫化物,其氧化产酸速率需大于碱性物质(方解石、硅酸盐矿物等)[18]的中和速率;②矸石山堆积具有多孔结构,内部形成“烟囱效应”[19],利于水分和空气进入内部发生氧化反应;③矸石堆场所处环境具备一定的降雨量,能够及时将酸性产物淋溶排入环境。相关的化学反应方程式为:

(1)

(2)

(3)

黄铁矿在硫杆菌的催化作用下最终生成硫酸铁和硫酸。酸液的另一来源途径是黄铁矿在无水作用下生成SO2,进一步氧化生成SO3,最后与水作用生成H2SO4。因此,AMD的最终pH值大小取决于硫铁矿含量的多少[20]。硫酸铁能够溶解各种重金属硫化物(MS)[21],重金属离子伴随淋溶液渗入地下水体会造成重金属超标。M代表的重金属有Hg、Pb、Zn、Cu、Ni、Cd等。

2.2 赤泥释碱过程

赤泥中所含的碱性物质可分为附着碱和结合碱。两者在堆存和降雨淋溶作用下释碱规律是不同的。

附着碱主要由NaOH、KOH、Na2CO3、NaAlO2、NaHCO3、K2CO3等可溶物组成,因此赤泥附着碱又称为可溶碱[22]。可溶碱的淋溶释放为物理释放,赤泥中的可溶性碱液在自然堆存和降雨淋溶作用下能够很快释放出来。在赤泥脱碱工艺中,附着碱通过简单水洗即可轻易脱除,还便于氧化铝工业的碱液回收,降低生产成本。

结合碱又称为不性溶碱,其物质组成主要包括NaCaHSiO4、Na2O·2Al2O3·xSiO2·nH2O(含水铝硅酸钠)、Ca3(Fe0.87Al0.13)2(SiO4)1.65(OH)5.4(钙铁榴石)和Ca(OH)2等[23],其中NaCaHSiO4是赤泥结合碱对环境产生碱性污染的主要潜在因素。含水铝硅酸钠的产量与铝矾土的Al/Si比值有关,比值越小,说明铝土原矿的Si含量越高,在生产过程中与碱液和氧化铝反应生成的量越大。所涉及到的化学方程式应为:

Al2O3·2SiO2·2H2O+6NaOH→2NaA1(OH)4+Na2SiO3;

(4)

xNaSiO3+2NaA1(OH)4→NaO·2AlO3·xSiO2·nH2O+2xNaOH。

(5)

结合碱自身在降雨淋溶作用下是不容易产生碱性污染的,但赤泥中含有少量Ca(OH)2,结合碱中的Na、K等离子会与其发生置换交换反应,从而有可溶碱生成。同时,结合碱中的硅酸钠钙是不稳定的化合物,附着碱会使其发生分解反应,产生更多的可溶碱。

3 煤矸石与赤泥综合治理

3.1 煤矸石-赤泥烧结砖

赤泥具有一定的固化性能,在制砖工艺中可以替代黏土作固化剂。单独利用赤泥制备的烧结砖抗压强度很低,但煤矸石中硅含量较高,添加煤矸石能够明显提高烧结砖的强度。常见的烧结砖制备流程为[8]:原料→干燥→破碎→筛分→混料→陈化→成型→干燥→烧成→性能检测。

煤矸石、赤泥混合制备的烧结砖各项指标均符合国家标准GB5101—2003《普通烧结砖》。煤矸石-赤泥烧结砖工艺同时兼顾赤泥、煤矸石两种固体废弃物,固废资源化综合利用技术集成度高,是固废二次资源化利用的一项重要措施。

但煤矸石-赤泥烧结砖在工业规模利用过程中存在以下问题:

(1)制备烧结砖的赤泥消纳量相对于赤泥总产量而言所占比例很小。赤泥若按照70%掺料比例计算,每年消纳赤泥仅为70万吨[24],只占赤泥总排放量的1.4%~1.56%。

(2)赤泥中具有较高的含碱量,烧结砖中赤泥含量太多对烧结砖烧制以及后续利用都不利。在烧制过程中,因碱含量太高会出现烧结砖“泛霜”脱落现象;在使用过程中,会有碱性物质溶出,碱液溶出会使烧结砖的耐久性变差,并对环境造成二次碱性污染。

(3)利用固废进行二次资源综合利用开发所得到的产品,尽管性能优良,但是缺乏相应的标准,只能够参考其他同类产品标准,市场认可度低,难以大规模推广。

3.2 煤矸石-赤泥混合堆存处置

在现有固废资源综合利用技术无法大量消纳固废,但在其排放量有增无减的情况下,怎样高效、经济、环保地对固废进行堆存处置显得尤为急迫。若对不同的固体废弃物进行单一处置会存在着堆存区域分散、管理困难等缺点,因此对于邻近企业所产生的不同固体废弃物,应考虑将不同固废进行混合堆存处置。考虑到赤泥大量堆存会对环境产生碱性污染,而煤矸石大量堆存会对环境产生酸性污染,笔者提出了煤矸石-赤泥混合堆存技术,以期同时解决两者单一堆存所带来的环境污染问题。煤矸石-赤泥混合堆存示意图如图1所示。

图1 煤矸石-赤泥混合堆存示意图

煤矸石-赤泥混合堆存选址最好三面环山,有助于混合堆存过程中进行压实处理,增加混合堆存体结构强度,避免发生滑坡、泥石流等灾害。堆存场地底部经铺平、压实处理后,铺上防渗膜,以防止淋滤液大量直接下渗到地下,再在防渗膜上面合理布置排渗管,用于收集降雨淋溶液,通过集渗管收集后进行集中处理。为保证堆存整体的结构强度满足要求,集渗管上面第一层最好铺设煤矸石,之后按照合理的厚度比例交替堆存煤矸石和赤泥,每一层铺设完毕后都需进行压实处理,一是强化堆存整体的结构强度,二是增加堆存空间的利用效率。待最终交替堆存到设计高度后,在表层铺设一层土壤,最后用植被进行堆存体封存处理。基于煤矸石与赤泥的物性分析、酸碱释放原理,采用煤矸石-赤泥混合堆存技术处理两种固废预期将取得以下成果:

(1)减少耕地侵占,降低固废处置成本。单一处置煤矸石和赤泥均会占据大量的耕地,甚至还会影响到周边居民的生活环境,涉及到搬迁问题。如果将两者进行混合堆存,首先是提高了堆存场地的利用效率,因为在混合堆存过程需进行压实处理,具有巨大的经济效益;其次是混合堆存对堆存场地的要求较低,堆场选址可以位于偏远地区,不会涉及到居民搬迁问题,存在潜在的社会效益。

(2)对煤矸石、赤泥潜在二次资源的有效封存。有用矿物是指在目前的科学技术条件下具有开采利用价值的矿物。因此当前被看作固废的赤泥和煤矸石,随着技术进步会转变为有用矿物。因此,需要对矸石、赤泥进行合理堆存处置,防止固废物化性质在短期内发生剧烈改变。赤泥与煤矸石混合堆存,由于赤泥具有胶结性能,具有很强的密封性,能够有效避免煤矸石与空气、水分大量接触,从而阻止煤矸石发生氧化自燃,保存含碳物质等有用资源。

(3) 彻底解决大气污染、地下水体酸碱污染和重金属超标等环境问题。在赤泥的胶结作用下,混合堆存体中的煤矸石所含黄铁矿不易发生氧化,即使缓慢氧化产生少量SO2、H2S、NOx等有毒有害气体也会被赤泥吸附,最终排入大气的数量很少。此外,由于赤泥具有很强的吸附性能,从煤矸石中伴随淋滤液下渗的重金属离子被赤泥吸附,无法下渗到底部进入地下水体,从而解决煤矸石山周边地下水体重金属含量超标的问题。由于煤矸石淋溶液呈酸性,赤泥淋溶液呈碱性,淋溶液交替通过赤泥层和矸石层,在赤泥与煤矸石按照合理厚度比例堆存后,最终下渗到底部的淋滤液酸碱pH值能够满足外排要求,也不会对地下水体产生酸碱污染。

4 结语

煤矸石时是我国排量最大的工业固体废弃物,有超过1/3的矸石山存在自燃现象,煤矸石自燃会释放大量有毒、有害气体,污染空气,降雨淋溶生成的酸性矿山废水还会对地下水体造成酸性污染和重金属超标。赤泥是氧化铝工业尾矿,目前赤泥主要采用筑坝堆存的形式进行处置,赤泥大量堆存侵占耕地,碱液及淋滤液下渗也会对地下水体造成碱性污染。根据物性分析资料可得,煤矸石的主要污染源是黄铁矿,与水和空气反应产生有毒气体、酸性溶液以及重金属可溶物;赤泥的污染源是含有Na2O的附液,碱性污染成分可分为附着碱和结合碱。目前,煤矸石和赤泥的综合利用率都很低,综合煤矸石和赤泥进行固废二次资源化应用主要是制备烧结砖,煤矸石-赤泥烧结砖虽然在技术上可行,但是缺乏针对性国家标准,市场认可度低。为高效、环保、经济地综合处置煤矸石和赤泥,可以考虑将煤矸石、赤泥进行混合堆存,以期同时解决两者单独堆存产生的大气污染、地下水质酸碱污染和重金属超标等环境问题。

[1] 中国产业信息.2014年中国煤炭产业资源分布及市场供需分析[EB/OL].(2014-01-20). http://www.chyxx.com/industry/201401/227675.html.

[2] 曹海飞.煤矸石山自燃及防治方法探讨[J].水利采煤与管道运输, 2009(1):80-81.

[3] 李 斌,孟清华,刘虎生,等.论我国煤矸石山治理现状及发展[J].内蒙古煤炭经济, 2014(7):5-7.

[4] 胡振琪,张明亮,马保国,等.粉煤灰防治煤矸石酸性与重金属复合污染[J].煤炭学报, 2009,34(1):79-83.

[5] 南相莉,张廷安,刘 燕,等.我国主要赤泥种类及其对环境的影响[J].过程工程学报, 2009(9):459-464.

[6] 马小娥,郭 晖,邢宝林,等.赤泥和粉煤灰综合利用的试验研究[J].河南科技, 2007(1):35-36.

[7] 李莹莹.基于循环经济理念的贵妃综合处理产业园建设研究[D].西安:西安交通大学,2014.

[8] 尹国勋,刘慧思,邢明飞.利用多年期赤泥和煤矸石制备烧结砖[J].环境工程学报, 2012,6(4):1343-1347.

[9] 杨希泰.平朔煤矸石自燃原因及环境影响分析[J].山西煤炭, 2001(3):17-20.

[10] 王国平.辽宁阜新煤矸石资源化研究[D].成都:成都理工大学,2005.

[11] 刘建明,种德雨,张 杨,等.浅析煤矸石的自燃及防治措施[J].山西焦煤科技, 2001(1):4-6.

[12] 陈永峰.阳泉矿区煤矸石自燃防治研究[D].西安:西安建筑科技大学,2005.

[13] 景英仁,景英勤,杨 奇.赤泥的基本性质及其工程特性[J].轻金属, 2001(4):20-23.

[14] 余启名,周美华,李茂康,等. 赤泥的综合利用及其环保性能[J].江西化工, 2007(4):125-127.

[15] 谭 华.平果铝赤泥用作高速公路路堤填料性能研究[J].中外公路, 2007,27(1):177-180.

[16] 于永波,王克勤,王 皓,等.山西铝厂赤泥性质的研究[J].太原理工大学学报, 2009,40(1):63-66.

[17] 张明亮,胡振琪.煤矸石山酸性矿山废水的控制研究综述[J].有色金属, 2008,60(4):151-153.

[18] 姜利国,梁 冰,尹成薇.淋溶作用下煤矸石产酸/产碱动力学的实验研究[J].实验力学, 2013,28(4):502-510.

[19] 郝传波,秦怀军,王毓峰.新立煤矿矸石山自燃机理分析与实验[J].黑龙江科技学院学报, 2009,19(3):177-180.

[20] 朱云辉.煤矸石山植被应注意的问题[J]. 中国煤炭, 2003(1):49-50.

[21] 桂祥友,马云东.矿山开采的环境负效应与综合治理措施[J].工业安全与环保, 2004,30(6):26-28.

[22] 李建伟.烧结法赤泥脱碱及碱回收工艺研究[D].郑州:郑州大学,2012.

[23] 陈利斌,张亦飞,张 懿.亚熔盐法处理铝土矿工艺的赤泥常压脱碱[J].过程工程学报, 2010,10(3):470-475.

[24] 李小雷,翟二安,陶 丰,等.高掺量拜尔法赤泥、煤矸石制备烧结砖的试验研究[J].科技信息, 2011(5):29,52.