MEMS加速度计的温度误差建模及补偿

秦 丽 ,石玺文 ,李 杰 ,黄玉岗 ,何蕴泽

(1.中北大学 电子测试技术国防科技重点实验室,太原 030051;2.中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;3.中北大学 信息与通信工程学院,太原 030051)

MEMS加速度计作为惯性导航系统的重要部件之一,在海陆空导航、定位系统中具有不可替代的作用。然而由于MEMS加速度计本身结构材料的特殊性,在环境因素改变时,加速度计输出将产生误差[1-4]。影响惯性器件精度的诸多环境因素中,环境温度的影响不容忽视。在应用环境下,温度的影响会引起加速度计的参数漂移,具体表现为零偏与标度因数的变化,进而对整个惯导系统的精度产生严重影响。为了有效抑制温度对MEMS加速度计的影响,目前实用性较强的方法大致划归为2种:一种方法是硬件控制,另一种方法是软件补偿[5]。

针对第二种方法,本文以MEMS电容式加速度计MS9010为例,设计了温度建模的试验方案,对其在不同温度下输出的数据进行分析,从而建立温度补偿模型,最后利用此模型对其输出进行补偿[6-8],验证了所建模型的可行性和有效性。

1 MS9010加速度计

MS9010是由瑞士Colibrys公司研发生产的单轴模拟输出的加速度计,测量范围为±10 g,供电范围采用5 V供电,输出介于0.5 V~4.5 V之间。其内部集成有温度传感器,可以为加速度计的输出进行温度校准,以进一步改善其温度特性。

为了获取MS9010当前工作的环境温度,需要对内置温度传感器进行前期标校。温度传感器的数学模型如下:

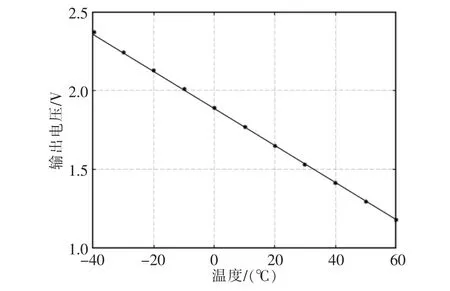

式中:uT为温度传感器的输出电压,V;T为环境温度,℃;u0和k为待定系数。为了确定u0和k的值,将加速度计放置在高低温箱中,设置环境温度分别为-20℃,-10℃,0℃,10℃,20℃,30℃,40℃,50℃,60℃,待温度稳定后采集MS9010输出的温度电压值,对输出电压进行最小二乘直线拟合即可,结果为u0=1.859 V,k=-11.287 mV/℃。拟合图形如图1所示。

图1 温度传感器标校结果Fig.1 Temperature sensor calibration results

2 温度误差初步分析

在以往的试验中发现,MEMS加速度计都有一定的启动稳定时间,图2所示为MS9010在静止条件下开始1 min内的零位输出数据,可以看出加速度计的输出呈现明显的上升趋势。根据输出数据初步推测,当启动开始阶段,加速度计本身和调理电路板的温度变化可能导致加速度计输出变化。本文就通过数学建模和温变试验来验证温度对加速度计的输出是有一定影响的。

图2 MEMS加速度计零位输出漂移图Fig.2 MEMS accelerometer zero output drift map

3 温度模型建立

温度对加速度计输出的影响机理十分复杂,但主要表现为零偏和标度因数2个参数随温度的变化,因此下面主要从零偏和标度因数分开建模入手,最终建立加速度计的输出补偿模型[10-13]。

加速度计的静态数学模型方程如式(2)所示,根据加速度计电压输出Uout求出真正的加速度值ai为

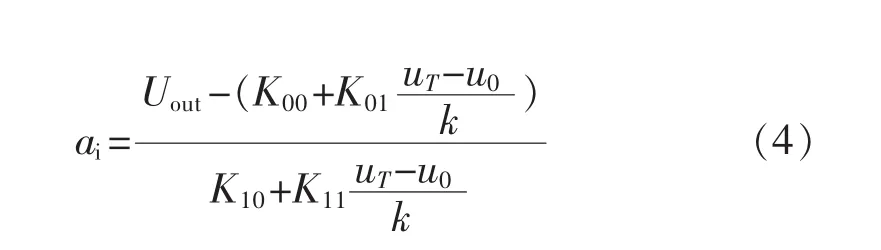

参考相关文献对零偏和标度因数的建模分析,建立U0和K1的温度模型:

式中:T为环境温度,可以由温度传感器测量得到;K00、K01、K10、K11为待定系数。

综合以上各参数的关系,建立的输出补偿模型为

4 试验方案设计及步骤

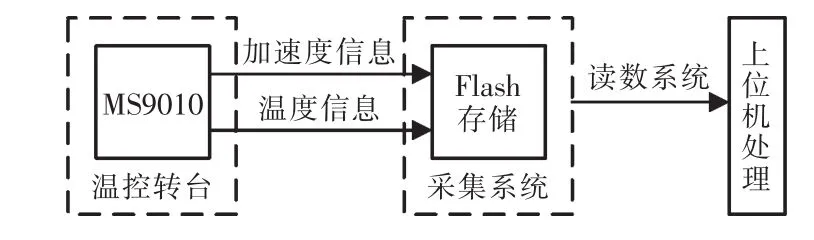

为了求得式(4)中的未知参数,基于实验室现有的设备,设计如下试验方案。试验在三轴位置速率温控转台里进行,可以改变加速度计的敏感位置,提供给加速度计不同的工作环境温度。

步骤1将MS9010加速度计安装于转台台面中心,并将其连接至采集系统(采集系统有6个通道,最多可以连接6个加速度计,以减少试验结果的随机性);

步骤2设置温控转台温度为-20℃,待温度稳定后,控制转台转动 0°,90°,180°,270°,使得加速度计分别敏感 0 g,+1 g,0 g,-1 g, 采集每个位置MS9010输出的加速度信息和温度信息;

步骤3依次设置温控转台温度为-10℃,0℃,10℃,20℃,30℃,40℃,50℃,60℃,重复步骤 2中的操作;

步骤4读取采集系统中存储的信息,经上位机软件分离后,利用Matlab软件计算不同温度下加速度计的零偏和标度因数。

本试验系统的组成结构如图3所示。

图3 试验系统组成Fig.3 Diagram of experiment system

5 试验验证

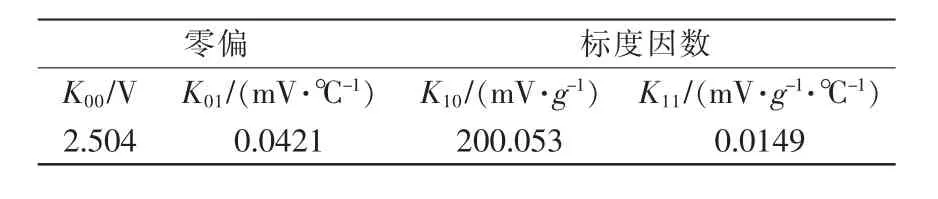

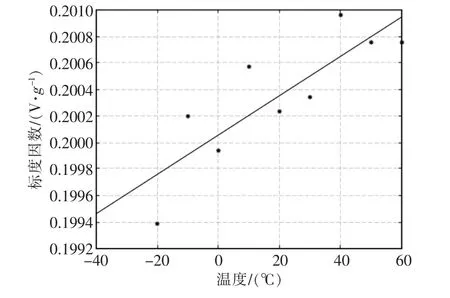

根据所确定的试验方案,对文中第2部分所建的输出补偿模型进行参数标定试验,对加速度计在不同温度下的零偏和标度因数分别进行最小二乘直线拟合,得到模型中待标定的未知参数,结果如表1、图4、图5所示,由此可以确定温度对加速度计的零偏和标度因数会产生较为明显的影响,以上分析基本正确。

表1 参数辨识结果Tab.1 Parameter identification results

图4 零偏-温度拟合图形Fig.4 Zero bias-temperature fitting graphics

图5 标度因数-温度拟合图形Fig.5 Scale factor-temperature fitting graphics

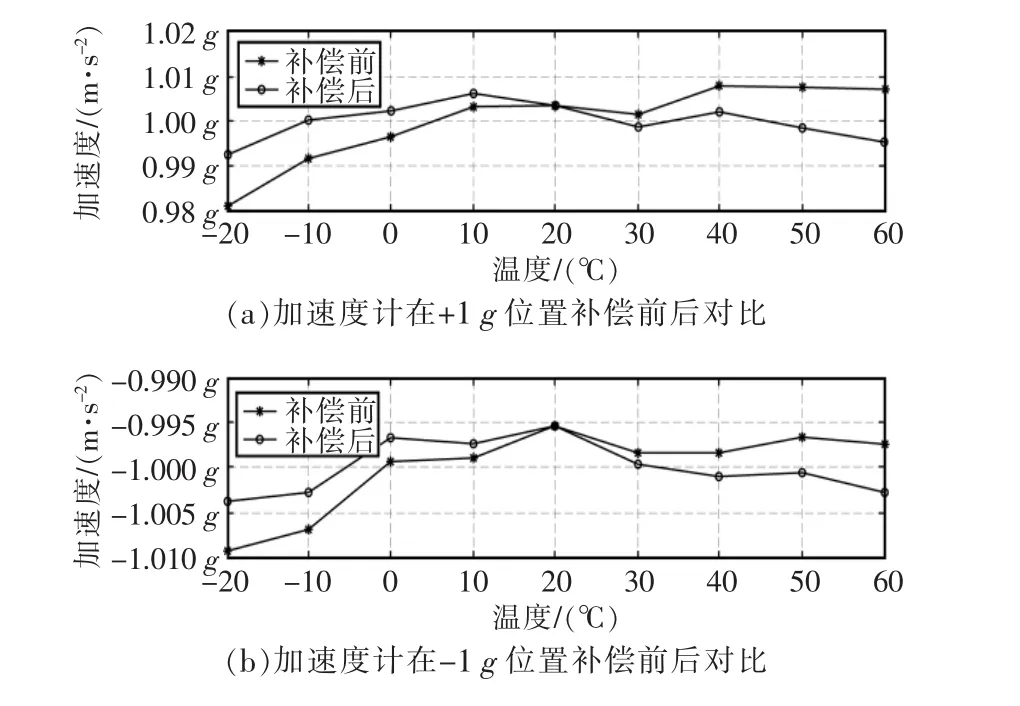

将上述求得的未知参数代入到输出补偿模型,对加速度计在不同温度下±1 g的测量值按式(4)进行补偿,以验证加速度计输出补偿模型的可行性和有效性,补偿前的零偏和标度因数按20℃的参数作为标准,按式(2)计算。补偿前后加速度计的测量值ai的结果如图6所示,可以很明显地看出补偿前加速度计测量值随温度的变化有明显的上升趋势,经过补偿后加速度计测量值随温度变化的趋势较为平缓。分析补偿前后的数据,在+1 g位置时全温温度范围内加速度测量误差由0.0266 g减小到0.0137 g;在-1 g位置时全温温度范围内加速度测量误差由0.0140 g减小到0.0086 g,结合图形可以看出补偿效果明显,证明了MEMS加速度计温度模型的可行性。

图6 温度补偿前后对比Fig.6 Before and after comparison of temperature compensation

6 结语

本文在分析建模原理的基础上,设计温变试验,充分利用MS9010内置的温度传感器,使用温控转台对加速度计的零偏和标度因数2个参数进行温度建模,最终建立加速度计温度输出补偿模型,并利用此模型对加速度计在不同温度下±1 g的输出进行补偿。补偿结果证明,所建立的模型能够有效降低温度对MEMS加速度计输出的影响,为后续精确的导航解算提供理论基础,也为其工程实用性提供一定的参考价值。

[1]刘俊,石云波,李杰.微惯性技术[M].北京:电子工业出版社,2005.

[2]郑长勇,陈军宁.一种新型MEMS加速度计温度补偿方法研究[J].传感技术学报,2015,28(1):39-42.

[3]李文燕,郭涛,徐香菊.MEMS高量程微加速度计温度补偿的设计[J].计算机测量与控制,2012,20(10):2857-2859.

[4]邢馨婷,熊磊,赵君辙,等.加速度计温度补偿方法[J].计测技术,2008(1):51-52,56.

[5]张鹏飞,王宇,龙兴武,等.加速度计温度补偿模型的研究[J].传感技术学报,2007,20(5):1012-1016.

[6]Li T,Liu Y,Dong J,et al.Temperature characteristics of micro accelerometers with constant temperature chip sensor[J].Qinghua Daxue Xuebao/JournalofTsinghua University,2010,50 (7):1013-1017.

[7]王玉良,夏敦柱.基于FPGA的硅微陀螺仪零偏温度补偿系统的研究[J].计算机与数字工程,2009,37(6):181-184.

[8]Lee J,Rhim J.Temperature compensation method for the resonant frequency of a differential vibrating accelerometer using electrostatic stiffness control[J].Journal of Micromechanics and Microengineering,2012,22(9):1-11.

[9]张宇飞,屈建龙,宋超,等.石英挠性加速度计温度建模和补偿[J].中国惯性技术学报,2009,17(3):356-359.

[10]Qiang D,Gang J,Wei S,et al.Relationship between temperature drift and thermal expansion of sensing structure in sandwich micro-accelerometer[J].Micro and Nanosystems,2014,6(1):50-54.

[11]许德新,何昆鹏,梁海波.MEMS惯性测量组件的温度误差补偿模型研究[J].哈尔滨工程大学学报,2010,31(5):607-613.

[12]张丽杰,常佶.一种MEMS加速度计温度模型辨识及温度补偿方法[J].传感技术学报,2011,24(11):1551-1555.

[13]魏泽松,张嘉易,郝永平,等.温度对IMU微机械陀螺仪零偏影响及标定补偿[J].国外电子测量技术,2011,30(1):9-13.

三部委联合印发机器人产业发展规划

4月6日从工信部获悉,工信部、发改委、财政部等三部委近日联合印发了《机器人产业发展规划(2016-2020年)》,引导我国机器人产业快速健康可持续发展。

《规划》提出了产业发展五年总体目标:形成较为完善的机器人产业体系。技术创新能力和国际竞争能力明显增强,产品性能和质量达到国际同类水平,关键零部件取得重大突破,基本满足市场需求。并从产业规模持续增长、技术水平显著提升、关键零部件取得重大突破、集成应用取得显著成效等四个方面提出了具体目标。

《规划》提出了五项主要任务。一是推进重大标志性产品率先突破,聚焦智能制造、智能物流,面向智慧生活、现代服务、特殊作业等方面的需求,突破弧焊机器人、真空(洁净)机器人、全自主编程智能工业机器人、人机协作机器人、双臂机器人、重载AGV、消防救援机器人、手术机器人、智能型公共服务机器人、智能护理机器人十大标志性产品;二是大力发展机器人关键零部件,全面突破高精密减速器、高性能伺服电机和驱动器、高性能控制器、传感器和末端执行器等五大关键零部件。三是强化产业基础能力,加强机器人共性关键技术研究和标准体系建设、建立机器人创新中心、建设国家机器人检测评定中心。四是着力推进应用示范,围绕制造业重点领域实施应用示范工程,针对工业领域以及救灾救援、医疗康复等服务领域,开展细分行业推广应用,培育重点领域机器人应用系统集成商及综合解决方案服务商。五是积极培育龙头企业,支持互联网企业与传统机器人企业跨界融合,以龙头企业为引领形成良好的产业生态环境,带动中小企业向“专、精、特、新”方向发展,形成全产业链协同发展的局面。

《规划》提出了六项政策措施。一是加强统筹规划和资源整合,统筹协调各部门资源和力量,加强对区域产业政策的指导,引导机器人产业链及生产要素的集中集聚。二是加大财税支持力度,利用中央财政科技计划、工业转型升级、中央基建投资、首台(套)重大技术装备保险补偿机制等政策措施支持机器人及其关键零部件研发、产业化和推广应用。三是拓宽投融资渠道,支持符合条件的机器人企业直接融资和并购;引导金融机构创新符合机器人产业链特点的产品和业务,推广机器人租赁模式。四是营造良好的市场环境,制定工业机器人产业规范条件,促进各项资源向优势企业集中;研究制订机器人认证采信制度。五是加强人才队伍建设,组织实施机器人产业人才培养计划,加强机器人专业学科建设,加大机器人职业培训教育力度。六是扩大国际交流与合作,充分利用政府、行业组织、企业等多渠道、多层次地开展技术、标准、知识产权、检测认证等方面的国际交流与合作。