超大型箱梁陆上运输关键技术探讨

宁晓冬

摘要:随着海上大型起重装备的发展,海上桥梁工程上部结构大多采取整体预制整体架设的方案。文章结合广深沿江高速公路(深圳段)机场特大桥60m预应力砼箱梁工程实例,重点探讨了超大型箱梁自预制台座至出海码头间陆上运输的关键技术。

关键词:超大型箱梁;陆上运输技术;桥梁工程;海上大型起重装备;预应力砼箱梁 文献标识码:A

中图分类号:U169 文章编号:1009-2374(2016)03-0090-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.046

1 概述

机场特大桥是广深沿江高速公路(深圳段)的一段海上桥梁,桥梁东侧为宝安国际机场,西侧为内伶仃洋大铲湾水道,大桥全长6.84km。该桥上部结构为60m整体预制箱梁,断面为单箱双室结构,采用先简支后连续形式。箱梁顶板宽19.65m,底板宽10.35m,高3.5m,预制段梁长58.5m,重约2400t。为满足工厂化、大型化、标准化的作业要求,箱梁采用整体液压内模,为满足内模出模的要求,梁端端隔墙为后浇。

箱梁陆上运输分为两个阶段:(1)为缩短台座预制周期,需要在端隔墙未浇筑的情况下将其移出预制台座;(2)在存放台座上完成端隔墙浇筑并达到强度后移至出海码头。

2 总体移运方案

典型的超大型箱梁预制场主要构造物布置如图1:

箱梁的横移一般采用滑移式,纵移采用轮轨式,横纵移滑(轨)道宜为钢筋砼梁柱式结构。

横移滑道上铺通长整体式钢板,钢板两侧设反力槽,给横移台车反力钩顶提供水平反力作用点。整体式钢板上铺不锈钢板,与横移台车底部高分子材料MGE板形成摩擦副。横移滑道与预制台座顶部间高差为横移台车的工作高度。纵移轨道宜采用双轨,其高程应低于横移滑道一个纵移台车工作高度。横移滑道顶高程根据当地水文情况及吊船取梁方式确定。

总的移运步骤为:横移台车喂入箱梁底部并将其顶起→横移至纵移台车上→纵移台车连同横移台车一起纵移至出海码头处→横移台车横移下纵移台车至出海码头段横移滑道上→横移至码头前端等待吊船取梁。

3 移运设备

3.1 横移台车

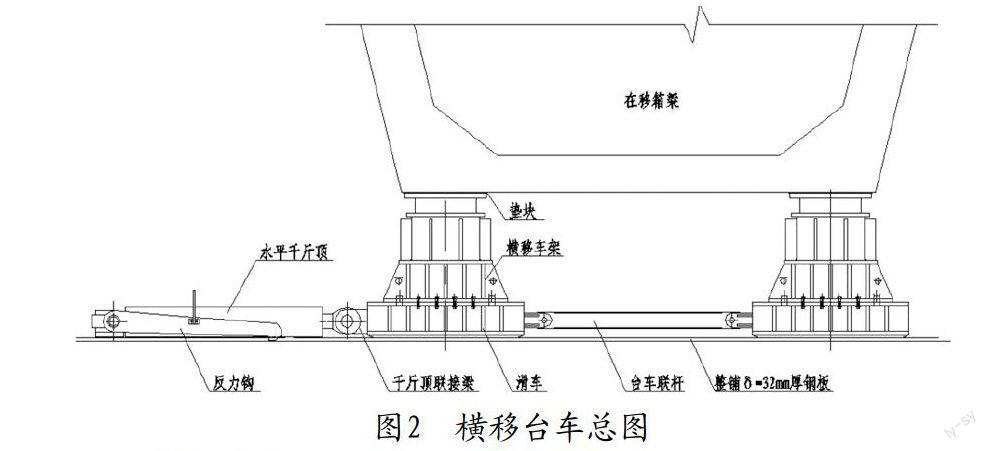

横移台车一般由滑座、车架、水平联杆、反力钩、水平顶推千斤顶和竖向顶升千斤顶等构成。

滑座下设MGE板,通过水平联杆相连,一端布置水平顶推千斤顶。水平千斤顶一端与滑座铰接,一端与反力钩铰接,水平推进作业时,反力钩钩住滑道上的反力槽,通过千斤顶顶推横移台车水平移动。

竖向千斤顶布置于车架内,用于起梁与落梁。

3.2 纵移台车

轮轨式移梁车主要由垂直顶升系统、水平顶升系统、小车走行系统、纵移同步系统组成。

3.2.1 垂直顶升系统:垂直顶升系统为满足横移台车上、下纵移台车的要求而设置。由多个相同的超高压液压缸组成,在每个油缸顶端安装了一个球面垫,起消除支点斜面作用。

滑移小车上纵移车时,先通过操作外侧油缸将纵移小车调平,再驱动中间四个油缸轻轻顶住地面。待纵移小车滑上纵移小车后,先收回中間四个油缸,再慢慢收回外侧油缸使纵移车安全地落在轨道上。

3.2.2 水平顶升系统:在纵移车每端装有两个水平油缸,其作用是修正纵移车与横移滑道间的间隙,消除横移台车上、下纵移台车时施加给纵移台车的水平力,防止纵移台车横向移动。

3.2.3 小车走行系统:最基本元件为两个车轮组成的单车,每两个单车(一个主动单车,一个被动单车)以铰接的方式与小均衡梁相连接,每四个小均衡梁通过两根销轴再与主梁相连接。每个车轮的轮压都可通过铰轴传递给上层分配梁,主、被动单车通过平衡梁及多次铰接,实现了各车轮受力均衡。

3.2.4 纵移同步系统:两小车距离较远,抬运箱梁时的同步尤为重要,通过无线遥控的方式,控制前、后两台纵移小车行走电机的同步启动、停止来实现同步行走。

4 箱梁支撑移运方案

4.1 箱梁四点支撑移运方案研究

所谓的四点支撑,即在每个外腹板的端部各布置一个支点,其中一端两个支点的千斤顶油路并联,另一端的两个支点油路串联,从而以油路控制保证了每个支点反力基本相同,可满足单箱单室箱梁的移运。

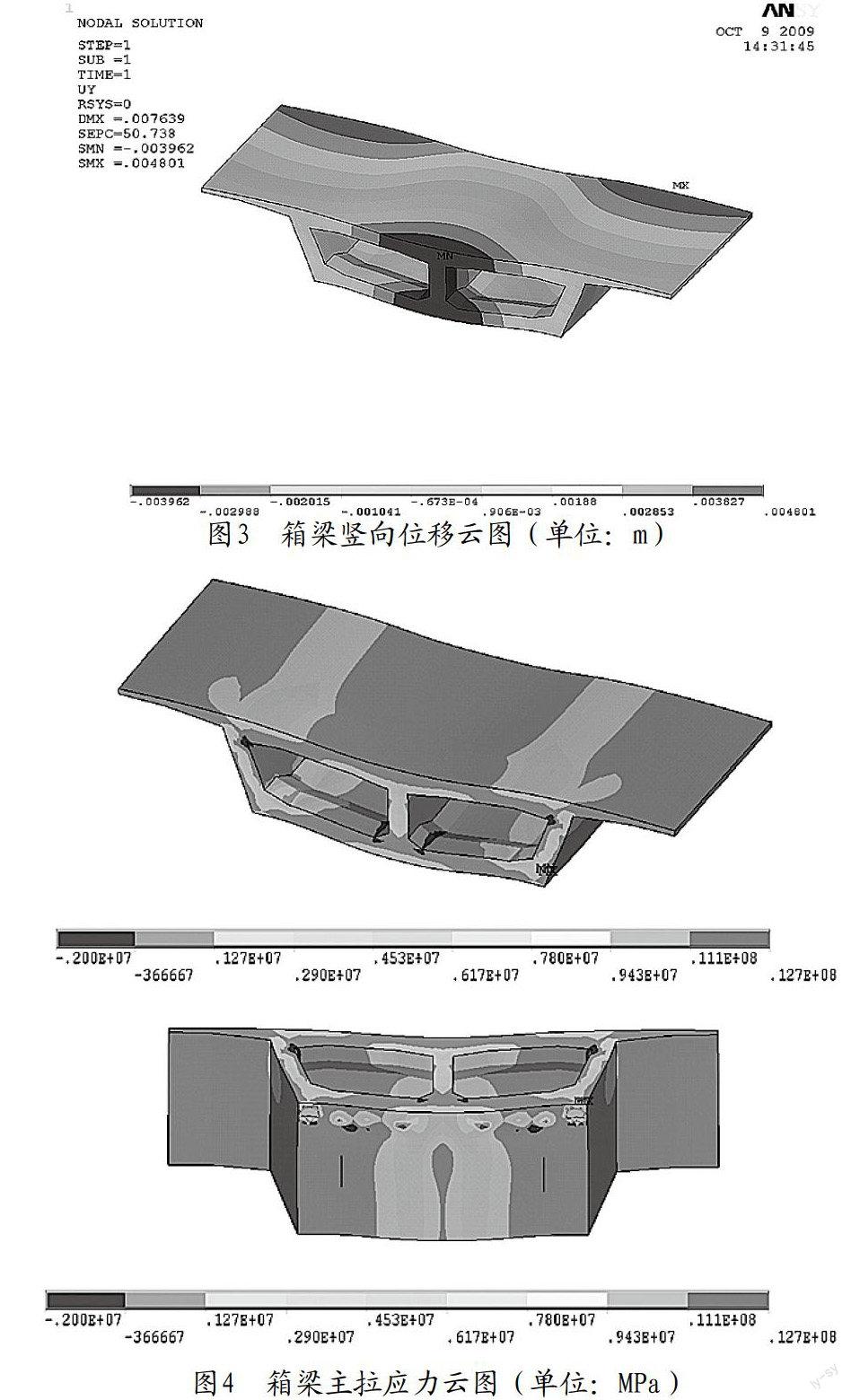

鉴于本项目箱梁的结构特点,为减少预制台座的生产周期,我们计算在未施工端隔墙、四点支撑移运工况下箱梁端部的应力与位移情况。计算采用通用有限元程序Ansys10.0。

由计算结果云图3可知,四支点移梁时箱梁端部最大竖向位移约4mm。

由计算结果云图4可知,箱梁端部主拉应力最大值为12.7MPa,超过规范规定的C50混凝土容许拉应力1.89MPa。最大拉应力位于箱梁端部底板底面靠近中腹板的位置,应力超过4.0MPa的区域面积为3.0m×3.0m。箱梁端部底板顶面拉应力最大值为10.4MPa,发生在外腹板倒角处,该处应力超过4.89MPa区域的面积达到1.2m×1.0m。

根据计算,箱梁在未施工端隔墙的工况下采用四点支撑移梁将导致箱梁出现结构裂纹,极大地影响了箱梁的耐久性,甚至将导致重大安全生产事故的发生。四点支撑运输方案不能满足本项目60m单箱双室箱梁在端隔墙未施工工况下的移运要求。

4.2 箱梁六点支撑移运方案研究

我们知道,如果在箱梁中腹板端部增加一个支点,将极有利于箱梁的结构受力。

如下计算箱梁在未施工端隔墙、六点支撑移运工况下的受力情况。假定中腹板支点反力为250t,各外腹板支点反力相同。

计算采用通用有限元程序Ansys10.0。

由计算结果云图5可知,六支点移梁时箱梁端部最大竖向位移为1.7mm且位移分布比较均匀。

图6为应力限值在3MPa的主拉应力云图。由图可知,箱梁主拉应力超过3.0MPa的有三个区域:一个是在箱梁底板的三个支撑位置,其他两个区域均为箱梁纵向预应力锚固位置。这些区域应力较大,均为应力集中现象导致。其他区域主拉应力值均小于1.67MPa,满足规范允许的1.89MPa。根据计算分析,若移运设备在箱梁的起升、移运、下放的全过程中,各支点的反力能满足计算假定,则60m单箱双室箱梁在端隔板未施工工况下的移运难题便迎刃而解。

4.2.1 总体情况介绍。六点支撑各支点反力由6台大吨位千斤顶提供,布置在箱梁的每个腹板端部,外腹板处的为主顶升油缸,中腹板处的为辅助顶升油缸。共布置4台主顶升油缸,2台辅助顶升油缸。

4.2.2 布置说明。整个液压顶升系统分为主顶升系统和辅助顶升系统两个部分,均由同步控制器集中远程控制。主顶升系统包括CY1、CY3、CY4和CY6油缸,辅助顶升系统包括CY2和CY5油缸。图8为顶升设备布置示

意图:

4.2.3 功能简介。

第一,油缸下腔均安裝压力传感器,用来测量油缸内部的压力。

第二,CY1、CY3在平移过程中通过电控系统保证两个支撑点在移运过程中支撑力始终相同,而且不会存在油缸顶部脱开梁体的问题,属于主顶升系统内的浮动支撑。CY4、CY6在平移过程中机械锁紧、防止坠失,属于主顶升系统的固定支撑,压力传感器仅用于显示油缸内的压力(载荷重量)不参与控制。属于辅助顶升系统的CY2、CY5油缸部位同样安装有压力传感器,用来检测油缸下腔压力,在上升和平移过程中这两个油缸会保持设定的力值跟随梁体上升或下降,起到辅助托举的作用。

第三,每个主顶升油缸部位都安装有拉绳位移传感器。传感器一端固定在台车底座上,一端与梁体底面相连用来检测梁体4个支撑点的位移。通过中央计算机控制系统控制相应泵站开关来保证梁体两端同步上升。

4.2.4 六点移运技术工作过程阐述。

第一,预顶升过程:按下预顶升按钮后,六个油缸开始上升,当控制台检测到每个油缸均建立起10MPa压力后,油缸停止进油,此时箱梁没有被顶起但油缸柱塞与箱梁之间的间隙被消除,将位移传感器数值置零。

第二,同步顶升过程:按下顶升按钮后,各个泵站继续上压,其中CY2、CY5辅助顶升油缸的压力会始终保持在一定范围区间,并跟随梁体上升。CY1、CY3、CY4、CY6的油缸运动则会根据位移传感器的反馈,进行同步控制调节。

第三,平移过程:当“顶升/平移”选择开关由“顶升”转向“平移”的瞬间,系统记录了主顶升CY1和CY3的压力。当这两个油缸中的一个油缸的油腔压力变动超过允许值时,CY1和CY3将进行相反方向的运动(即一个顶升,另一个下降)直至恢复系统设定的力值范围,而另一端的主顶升油缸CY4和CY6在这个过程中通过机械锁紧保持起升高度不变。CY2、CY5辅助顶升油缸则依据系统设定的压力,随着梁体的升降自动给油缸补油或溢油,使顶升力保持在设定范围。

第四,同步下降过程:按下同步下降按钮后,CY1、CY3、CY4、CY6的油缸运动会根据位移传感器的反馈,经主站PLC比较运算后发出打开或关断相应的电磁阀的指令,进行同步控制调节,而CY2、CY5辅助顶升油缸的压力会始终保持设定值,并跟随梁体下降。

5 应用情况

四点支撑移运技术起步于东海大桥,成熟于杭州湾大桥,目前中铁大桥局中山基地正进行港珠澳大桥85m组合梁的施工,其截面为单箱单室结构,仍适用于四点支撑移运。六点支撑移运技术则发展成熟于广深沿江高速,通过六点支撑移运技术的研发,解决了单箱双室箱梁工厂化作业的要求,极大地缩短了预制箱梁的生产周期,降低了工程成本。

6 结语

四点支撑移运方案为一次超静定,可以通过液压设备油路的合理调整解决,而六点支撑移运方案做到了计算机技术、电子技术、液压技术、机械技术的有机

统一。

60m单箱双室箱梁移运采用的是电脑控制六点同步顶升移梁,此种方案经过一定的改进后,可以发展成为更多点同步顶升陆上移运重物的装备,可实用于各种箱梁、钢构件等大型重物的陆上顶升及运输。

(责任编辑:秦逊玉)