磨细高硅型铁尾矿对混凝土抗压强度影响试验

蒙朝美,蒋志刚,侯文帅,战晓菁

(1.国防科学技术大学 指挥军官基础教育学院,湖南 长沙 410073;2.东北大学 资源与土木工程学院,辽宁 沈阳 110819)

磨细高硅型铁尾矿对混凝土抗压强度影响试验

蒙朝美1,蒋志刚1,侯文帅2,战晓菁2

(1.国防科学技术大学 指挥军官基础教育学院,湖南 长沙 410073;2.东北大学 资源与土木工程学院,辽宁 沈阳 110819)

摘要:指出了利用尾矿制备建筑材料是尾矿综合利用的最重要途径,粉磨后的高硅型铁尾矿可作为辅助胶凝材料用于制备混凝土。将辽宁某矿山高硅型铁尾矿进行机械力活化后用于混凝土辅助胶凝材料,实验结果表明:粉磨3.5h后,未掺减水剂时,尾矿对水泥取代量为37%时能达到C30混凝土强度等级;当掺有高强减水剂时,尾矿对水泥取代量为48%时还能达到C30混凝土强度等级。

关键词:高硅型铁尾矿;机械力活化;抗压强度;辅助胶凝材料

1引言

矿产资源是人类生存和发展的重要物质基础之一,其主要特点是不可再生性和短期内不可替代性,我国90%的能源和80%的原材料来自矿产资源[1]。随着生产力的发展,人类利用矿产资源的种类、数量愈来愈多,利用范围愈来愈广。据不完全统计,我国由于矿产资源开发而产生的尾矿累积堆存量己超过100亿t,且正以12亿t/年左右的速度增长,但是年综合利用量不足2亿t[2,3]。矿产资源开发过程中丢弃的大量废石和尾矿带来了严重的环境污染,矿业固体废料是当今世界可持续发展面临的重要的问题之一,并已经成为我国矿业经济和矿业城市可持续发展的瓶颈问题[4]。

目前尾矿的综合利用途径主要包括三个方面:一是尾矿作为二次资源再选,提取残余或伴生有价组分,利用尾矿回收有用金属和矿物:二是将尾矿作为矿山地下开采采空区的充填料:三是用尾矿制备建筑材料。由于尾矿属低价值原料,只有大量应用才能体现经济效益,因此利用尾矿制备建筑材料是尾矿综合利用的最重要途径之一[5]。目前,利用尾矿生产的建筑材料主要是建筑用砂、尾矿砖及砌块类等,其中尾矿只是起到简单的物理填充作用,尾矿的利用率偏低,附加值也比较低。

混凝土是当今世界上用量最大的建筑材料,每年消耗量在100亿t以上[6]。据估计,到2050年混凝土的年消耗量将达到180亿t左右[7]。水泥作为胶凝材料,是制备混凝土的核心材料。但是,硅酸盐水泥的生产对生态有害,不仅需要开采矿石,还会向大气排放大量的CO2;另外,大量工业废料(如粉煤灰、硅灰或矿渣)需要处理。

因此,在混凝土中掺加辅助材料便具有不可替代的社会效益。根据混凝土的凝结、硬化原理和辅助胶凝材料的性质,如果能激发高硅型铁尾矿的活性,将高硅型铁尾矿作为辅助胶凝材料,不仅能减少水泥的用量,而且还可以有效利用矿业垃圾,将具有良好的社会效益。本文采用辽宁省某矿山高硅型铁尾矿,进行机械力活化后用于混凝土辅助胶凝材料,实验得到了C30混凝土,研究了其抗压性能。

2实验配合比

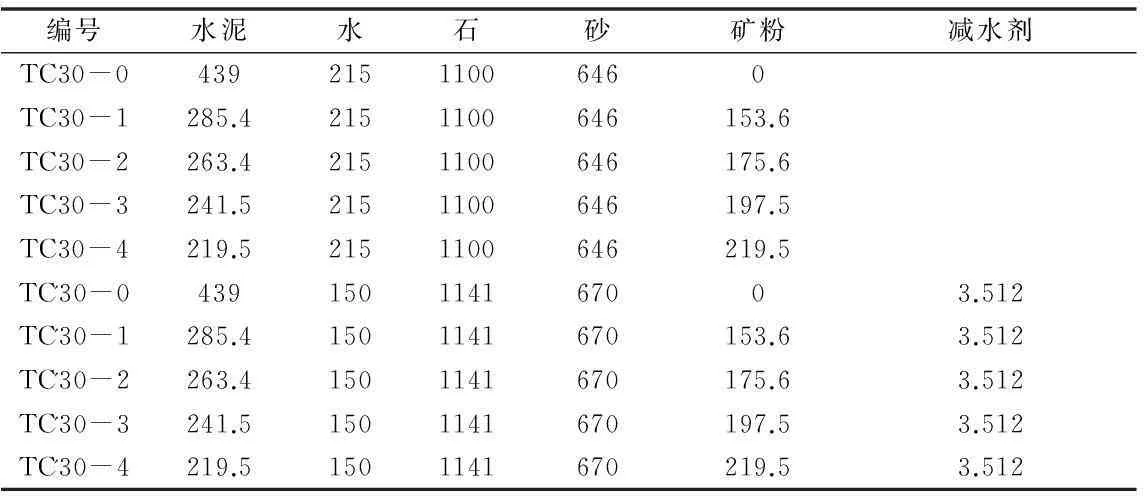

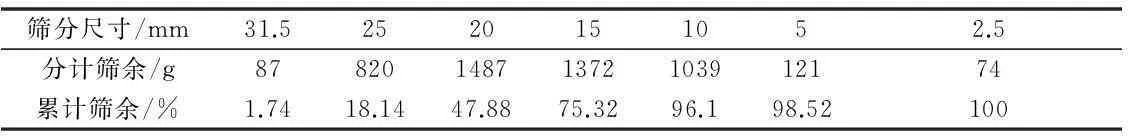

以配制C30级混凝土为例,研究高硅型铁尾矿混凝土的抗压强度,实验的配合比见表1。其中:水泥为42.5普通硅酸盐水泥,其技术指标见表2;水为自来水;粗骨料(碎石)取自于沈阳健晖混凝土搅拌站,堆积密度2940kg/m3,粒径2.5~32.5mm,连续级配,筛分结果见表3;细骨料(砂)也取于沈阳健晖混凝土搅拌站,含水率3.6%,堆积密度2630kg/m3,细度模数2.72,属于2区中砂,筛分结果见表4;减水剂为聚梭酸高效减水剂,适宜掺量为0.3%~1%,减水率为18%~30%;尾矿粉为辽宁省某矿山高硅型铁尾矿经过3.5h球磨得到的活化尾矿粉。

表1 混凝土配合比 kg/m3

表2 水泥技术指标

表3 粗骨料粒径分配情况

表4 细骨料粒径分配情况

经过对尾矿颗粒进行SEM分析表明,尾矿颗粒成碎石状,分布较均匀。化学矿物分析表明,尾矿主要化学成分是SiO2、Fe2O3、Al2O3和MgO,主要矿物成分为石英,且结晶程度很高,粒径主要分布在120μm附近,无火山灰活性。对比粉煤灰等辅助胶凝材料的性能,高硅型铁尾矿的粒径太大,石英等矿物的结晶程度太高,尾矿的活性很低,尾矿掺量为30%的28d水泥胶砂强度比仅为43.5%。因此,采用SYM-水泥实验磨机,以球料比15∶1对该尾矿进行机械粉磨[8]。在钢球的撞击作用下,尾矿颗粒受击破裂、细化、物料比表面积增大[9,10],球磨至3.5h尾矿颗粒平均粒径达到10μm以下,活性可能达到最高:此后颗粒粒径呈增大趋势,即尾矿颗粒出现团聚粗化现象。不同粉磨时间的尾矿粉粒径分析结果见图1。

图1 不同粉磨时间该尾矿的平均粒径

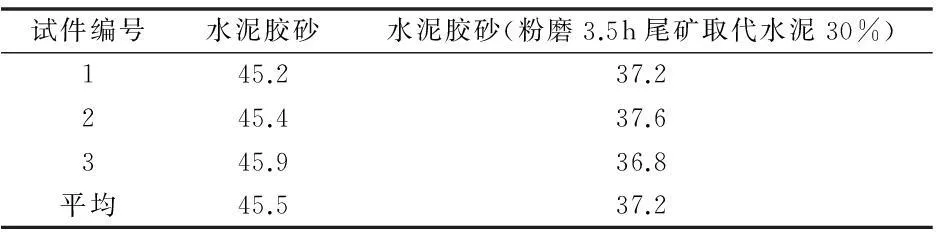

为了进一步探讨粉磨后尾矿的活性,依据《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957-2005),进行了水泥胶砂28d抗压强度比试验,结果见表5。由试验结果可知,经过3.5h的粉磨,该尾矿水泥胶砂28d抗压强度比大大提高,由未粉磨的43.5%提高到81.7%。由此可知,机械力活化激发了尾矿的活性,高硅型铁尾矿可以作为辅助胶凝材料,用于制备混凝土。

表5 水泥胶砂28d抗压强度 MPa

3抗压强度实验结果与分析

依据《普通混凝土力学性能试验方法标准》进行标准立方体抗压强度实验,每组6个混凝土试块,分别用于测定3d和28d抗压强度,共设计10组实验、60个混凝土标准试块,在标准养护条件下养护3d和28d,分别测定其抗压强度。每组混凝土的抗压强度取3个试块的平均值,结果见图2~图4。

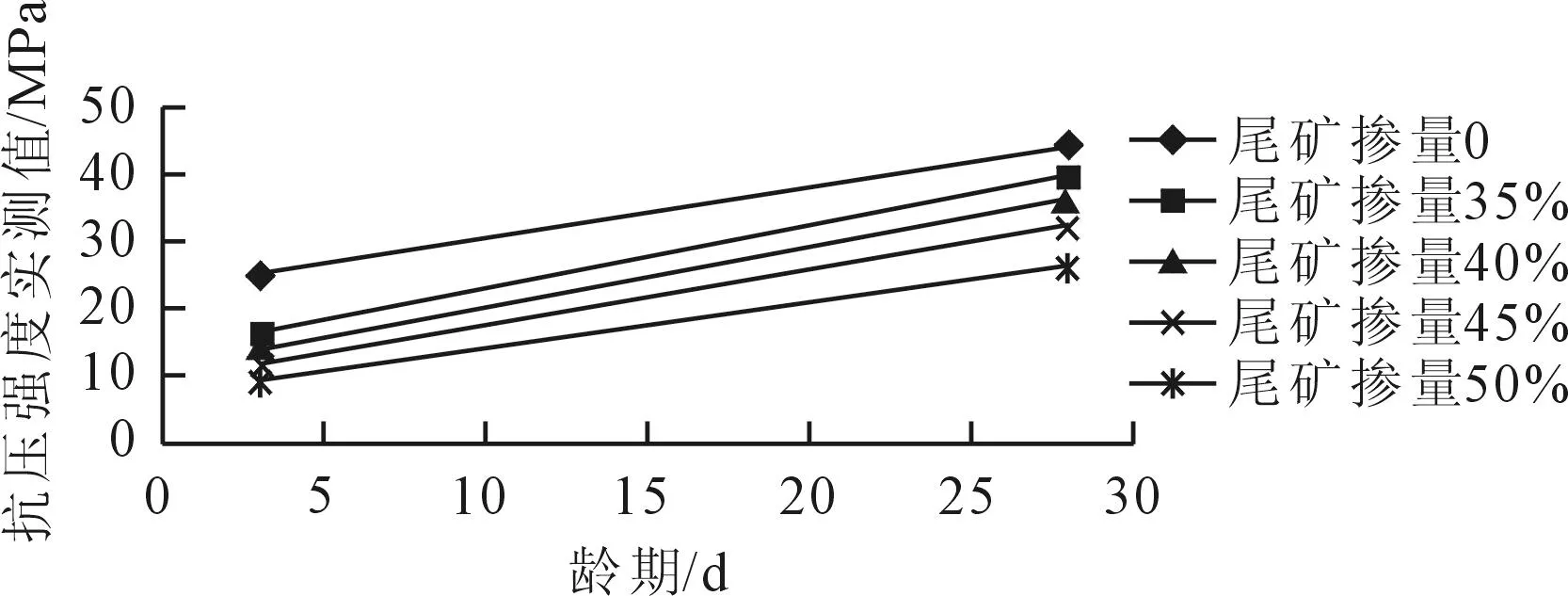

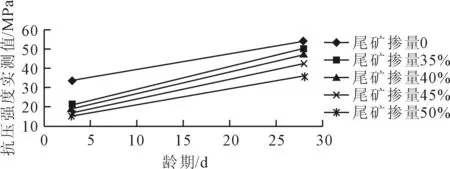

图2表明,随着铁尾矿粉对水泥取代量的增加,立方体抗压强度逐渐降低:未掺减水剂时,尾矿对水泥取代量为37%时能达到C30混凝土强度等级:当掺有高强减水剂时,尾矿对水泥取代量为48%时还能达到C30混凝土强度等级。

图2 不同尾矿粉掺量混凝土28d抗压强度

图3 不加减水剂时不同龄期混凝土抗压强度

图4 加减水剂时不同龄期混凝土抗压强度

图5 不同尾矿取代量下混凝土的密度

图3和图4表明,铁尾矿粉部分取代水泥后,混凝土的早期强度降低很明显,当尾矿对水泥的取代量为40%时,不加减水剂时3d抗压强度仅为基准组的54.5%;引入高效减水剂后3d抗压强度也仅为基准组的64.4%,抗压强度提高不明显。早期强度降低的原因可能是随着尾矿对水泥取代量的增加,早期参与水化的水泥百分比减少,水化产物减少,尾矿粉中的活性SiO2很少与水泥水化反应产生的Ca(OH)2发生反应,铁尾矿粉在混凝土中仅起到了物理填充作用,混凝土试块中的胶凝材料较少。图3和图4还表明,掺加尾矿的混凝土强度后期增长较基准组快。这是由于随着混凝土龄期的增加,尾矿粉中的SiO2等活性物质与水泥水化产物发生了二次反应,生成水化硅酸钙,促进了混凝土强度的增长。陈梦义等[11]研究表明,尾矿的活性在蒸压养护条件表现更明显,对混凝土的增强效应更显著。因此,铁尾矿中的活性产物的作用效应主要表现在后期,且作用效果比较明显,后期抗压强度增长较快。

综上所述,就强度因素而言,粉磨后的高硅型铁尾矿粉可以作为混凝土辅助胶凝材料,用于制备早期强度要求不高的混凝土。

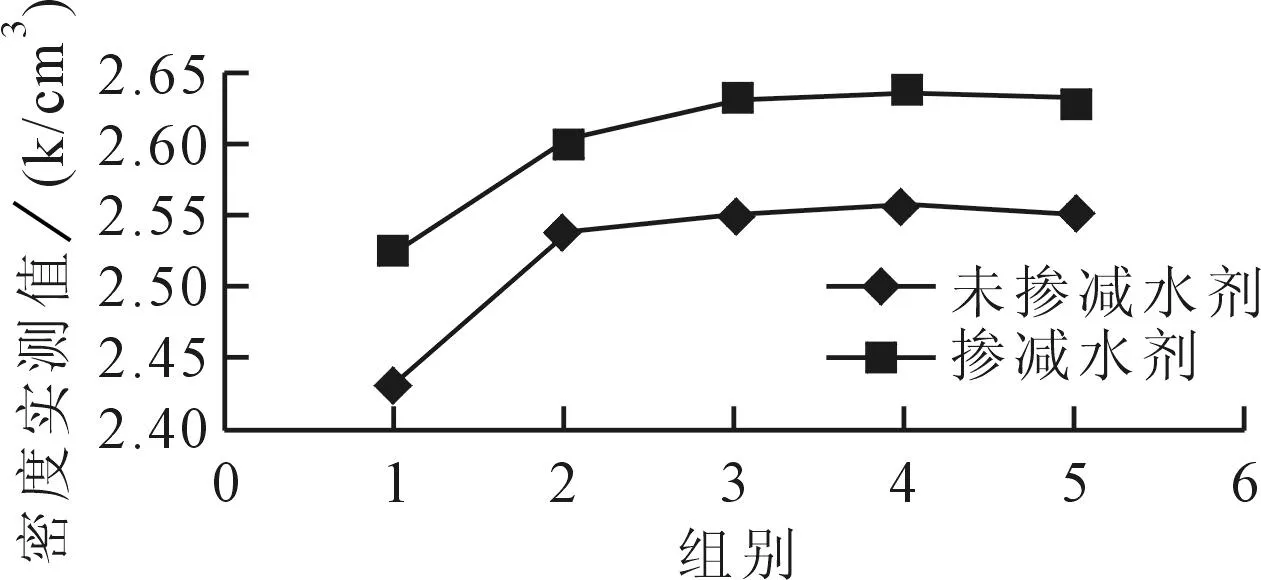

图5给出了尾矿混凝土的密度变化趋势,在一定范围内,随着尾矿含量的增加,尾矿混凝土的密度增大。其原因是活化后的尾矿能够与水泥浆中Ca(OH)2反应,生成致密的水化硅酸钙等凝胶体,改善了混凝土的内部孔结构:另外,粉磨后的尾矿粒径达到了微米级,甚至存在纳米级的颗粒,因此具有良好的物理填充作用,即微集料效应,所以尾矿混凝土的密的密度在一定范围内有增大的现象。

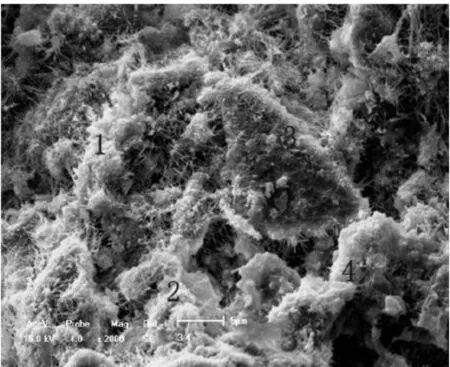

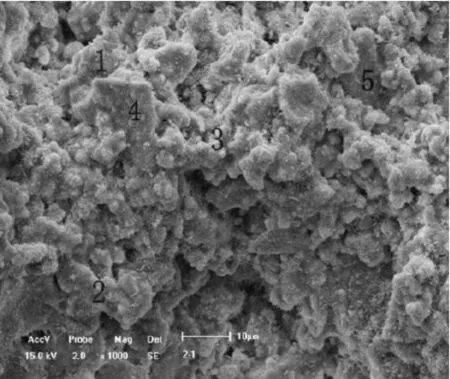

图6和图7分别给出了无尾矿和有尾矿水泥浆体的28dSEM图。对比图6和图7可见,28d水泥浆体中水泥的水化程度较高,水泥净浆中有大量C-S-H生成,同时可以看到水泥浆体中针状的钙矾石生成。尾矿水泥净浆中尾矿颗粒己不易察觉,被水化产物所覆盖,但由于尾矿的颗粒比水泥颗粒小,尾矿颗粒充填于水泥水化的产物的空隙中,使得尾矿水泥浆体更加密实,此外,水泥水化时产生的Ca(OH)2与尾矿中的活性SiO2发生二次反应,生成C-S-H填补在浆体的空隙中,从而减小混凝土的孔隙度,提高了混凝土的密实性,由此可以推测尾矿混凝土具有良好的抗渗性和抗碳化能力。

图6 水泥浆体28dSEM

图7 尾矿水泥浆体28dSEM

对比两组实验结果及混凝土试块的破坏机理,随着尾矿掺量的增加,骨料间的胶凝材料的胶结力有所下降,混凝土的破坏均发生在骨料的表面:但是混凝土试块的空隙得到了很明显的改善,在相同的配合比下,其和易性较基准组有显著提高。掺入粉磨后尾矿后,磨细的尾矿粉可以发挥两大效应填充混凝土中的孔隙,使孔径细化:(1)微集料效应,机械力活化后的尾矿粒度要比水泥更细,因此在搅拌阶段起到填充水泥的作用[12],极细小的颗粒充当物理填充作用,使初始结构致密化,明显提高匀质性和致密性;(2)火山灰性效应,水泥水化时,其产物C3S和 C2S能析出Ca(OH)2,而高硅型铁尾矿的主要化学成分是SiO2和少量Al2O3,当尾矿以相应比例取代水泥后,Ca(OH)2与SiO2及少量Al2O3反应生成大量的、致密的水化硅酸钙、水化铝酸钙,改善了混凝土的内部孔结构,使孔结构进一步细化,混凝土的密实性进一步加强,阻断混凝土中的连通空隙,使混凝土的耐久性增强。

4结语

(1)用SYM-水泥实验磨机,以球料比15∶1对高硅型铁尾矿进行机械力粉磨,粉磨3.5h时,尾矿粉颗粒的平均粒度达到最小,活性被激活,可以考虑作为混凝土辅助胶凝材料。

(2)随着铁尾矿粉对水泥取代量的增加,立方体抗压强度逐渐降低。在标准养护条件下,以C30混凝土为例,粉磨3.5h后,未掺减水剂时,尾矿对水泥取代量为37%时能达到C30混凝土强度等级:当掺有高强减水剂时,尾矿对水泥取代量为48%时还能达到C30混凝土强度等级。

(3)随着铁尾矿粉对水泥取代量的增加,混凝土的密实性有不同程度的增加,当铁尾矿对水泥的取代量超过40%后,密实性趋于平稳,当尾矿对水泥取代量超过50%后,密实性略有下降的趋势。掺加尾矿后,混凝土的密实性提高的主要机理是微集料效应和火山灰效应。

参考文献:

[1] 肖力光,伊晋宏,崔正旭.国内外铁尾矿的综合利用现状[J].吉林建筑工程学院学报,2010,27(4):22~26.

[2] 中国资源综合利用协会.2009年度大宗工业固体废弃物综合利用发展报告[M].北京:中国轻工业出版社,2011.

[3] 张璐,吕广忠.金属矿山充填采矿法中充填材料的应用及展望田[J].现代矿业,2010(1):20~22.

[4] 孟跃辉,倪文,张玉燕.我国尾矿综合利用发展现状及前景[J].中国矿山工程,2010,3(5):4~9.

[5] 唐达高.铜尾矿在水泥生产中的应用研究[J].中国资源综合利用,2005(10):17~20.

[6] Meyer C.The greening of the concrete industry[J].Cement Concrete Composite 2009(31):601~5.

[7] Mehta PK,Monteiro PJM.Concrete:microstructure,properties,and materials[M].3rd ed.New York:McGraw-Hill,2006.

[8] 徐丽,吴辉,郭珍妮,等.利用微磨球效应制备超高强铁尾矿混凝土[J].金属矿山,2010(12):162~166.

[9] 陈鼎,陈振华.机械力化学[M].北京:化学工业出版社,2008(4):42~55.

[10] 吴其胜.无机材料机械力化学[M].北京:化学工业出版社,2008(4):159~161.

[11] 陈梦义,李北星.铁尾矿粉的活性及在混凝土中的增强效应[J].金属矿山,2013(5):164~168.

[12] 刘数华,申海莲.粉煤灰对混凝土抗渗性能的影响[J].粉煤灰综合利用,2004,5(2):30~31.

中图分类号:TU528

文献标识码:A

文章编号:1674-9944(2015)01-0240-04

作者简介:蒙朝美(1990—),男,湖北利川人,国防科学技术大学硕士研究生。

收稿日期:2014-12-11