复合相变换热技术在锅炉排烟余热回收中的应用

李晓东 汪毅 王栋毅

摘 要: 复合相变换热技术是一种回收锅炉排烟余热的新型技术,其壁温可控可调,具有防止烟气侧低温腐蚀的突出优势.介绍了宝钢采用该技术回收利用本厂内一台低压锅炉排烟余热生产生活热水的节能项目,该项目于2013年5月投运,至今运行良好.运行结果表明,该复合相变换热器可使锅炉排烟温度由194℃降至138℃,同时获得90℃热水19.1 t·h-1.通过实施该节能项目可回收烟气余热约1 400 kW,年节约标准煤约1 300 t,推进了宝钢节能减排.

关键词: 复合相变换热器; 锅炉排烟; 余热利用; 节能

中图分类号: TK 221 文献标志码: A

Application of compound phase changing heat exchanger technology

in heat recovery from boiler exhaust gas

LI Xiaodong,WANG Yi,WANG Dongyi

(Ministry of Industrial Environment Protection, Baosteel Development Co. , Ltd. , Shanghai 201900, China)

Abstract: Compound phase changing heat exchanger technology is an alternative way to recover waste heat from boiler exhaust gas,the wall temperature of which can be adjusted and controlled.And thus low temperature corrosion of flue gas side can be prevented.An energy saving project performed by Baosteel Company was introduced in this paper,which recovered the waste heat from a lowpressure industrial boilers exhaust gas to produce hot water.This project has been put into operation in May,2013.And it ran well.The test results shown that with a FXH heat exchanger,the boiler exhaust gas temperature decreased from 194 ℃ to 138 ℃,and the flow rate of the produced hot water at 90℃ reached 21.4 t/h.As a result,about 1400 kW waste heat could be recovered by this project,which was equal to about 1300 tons per year of standard coal.It makes contributions to the energy saving of Baosteel Company.

Keywords: compound phase changing heat exchanger; boiler exhaust gas; heat recovery; energy saving

宝钢厂区中大量低温烟气余热无法作为生产辅助用能加以利用,同时宝钢周边一些浴室仍使用燃油燃煤锅炉作为职工生活热水热源,因此研究将此工业废热转化为生活用能意义重大.

宝钢热力分厂4号低压锅炉为日本三菱CE34VP-18W水管锅炉,目前在平均燃气(高炉煤气)量为40 000 m3·h-1时,排烟温度保持在194℃左右,排烟温度较高,排烟热损失较大,有很大的余热回收空间.本文采用合同能源管理方式回收余热生产生活热水取代宝钢餐饮公司厂前、月浦、交运、设备仓库、罗泾中厚板等地的浴室锅炉,达到节能降耗、改善环境、降本增效目的.

目前汽水式回收锅炉排烟余热主要应用两种技术,传统的低压省煤器技术和热管技术.对于低压省煤器,当系统排烟温度低时,壁面最低温度会低于酸露点.从实际应用效果看,低压省煤器容易发生低温腐蚀.在壁面温度确定后,尽管可以实现壁温可控可调,但受到进、出水温的限制,调节幅度有限.

热管是敏度极高的换热元件,它是在真空管内液体之间相互传递热量,真空内部热阻小,具有良好的等温性能等特点[1]。而对于热管技术,由于热管生产过程中的制造差异,每根热管不凝性气体的产生比例也不一样的制造特性,容易产生不凝气体,只要部分热管的不凝气体达到许可极限,热管换热器整体换热效率就会下降[2],加之使用时不能排气和重启,存在长时间使用容易失效、维修更换费用高、经济性差等问题.

为避免上述两种技术带来的问题,研究采用复合相变换热器技术回收锅炉排烟余热.本文以热力分厂4号低压锅炉排烟余热回收利用为例,介绍复合相变换热技术的基本原理、换热器实际运行效果、节能分析等,为回收锅炉排烟余热提供参考.

1 复合相变换热技术简介

1.1 复合相变换热器基本原理

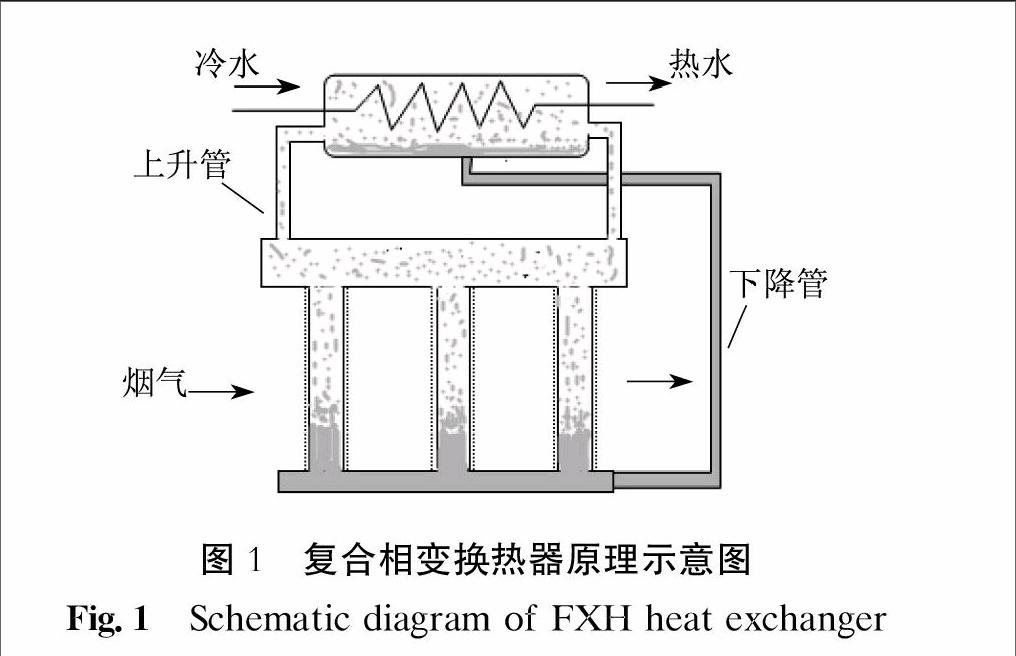

图1为复合相变换热器原理示意图.复合相变换热器在多根并联的密闭管排束构件内利用除盐水相变潜热传递热量,在换热器下部除盐水吸收锅炉烟气余热汽化为饱和蒸汽,饱和蒸汽在一定的压差下沿上升管升至换热器上部汽包内向外界(生活水、锅炉给水)放出热量并凝结成饱和水,饱和水沿下降管回到换热器下部,并再次被烟气加热汽化,往复循环,完成了将热量从高端传向低端的单向导热,饱和蒸汽和饱和水在密闭系统内自然循环.系统由中央控制单元集中控制,使换热器上部冷却速率与换热器下部吸热速率平衡,饱和蒸汽与饱和水自然循环达到平衡,保证壁温保持在设定温度,即调整冷却速率与吸热速率平衡点,在一定范围内调整壁温.

相变换热器中多根并联的密闭管排束构件上的金属壁面整体温度分布均匀,与烟气温度保持“较小梯度温降(温差10~20℃)”,并具备“独立于被加热工质温度”的特殊功能.相变换热器通过“相变段”换热流量的调节,实现对整个设备可能出现的不同最低壁面温度的闭环控制,以保证燃料种类变动引发酸露点变化后,对壁温同步可控可调.在保证设备安全运行的前提下,实现最大幅度回收烟气余热的节能目标.相变换热器是一种用于低温锅炉排烟余热回收的装置,为低温余热利用带来了革命性突破.它灵活地使用了汽化液化相变的强化换热技术,在换热器管内使传热工质处于相变工作状态.其技术核心和创新在于换热器壁温整体可控可调.在充分发挥相变潜热的热传导优势下,灵活配置换热器的不同部分,一方面满足最低壁温高于烟气酸露点的要求;另一方面充分发挥相变传热的高效性,使壁温与排烟温度维持较小的温差.在保证受热面不结露的前提下降低排烟温度,有效地进行降温节能,提高热效率和防腐能力.

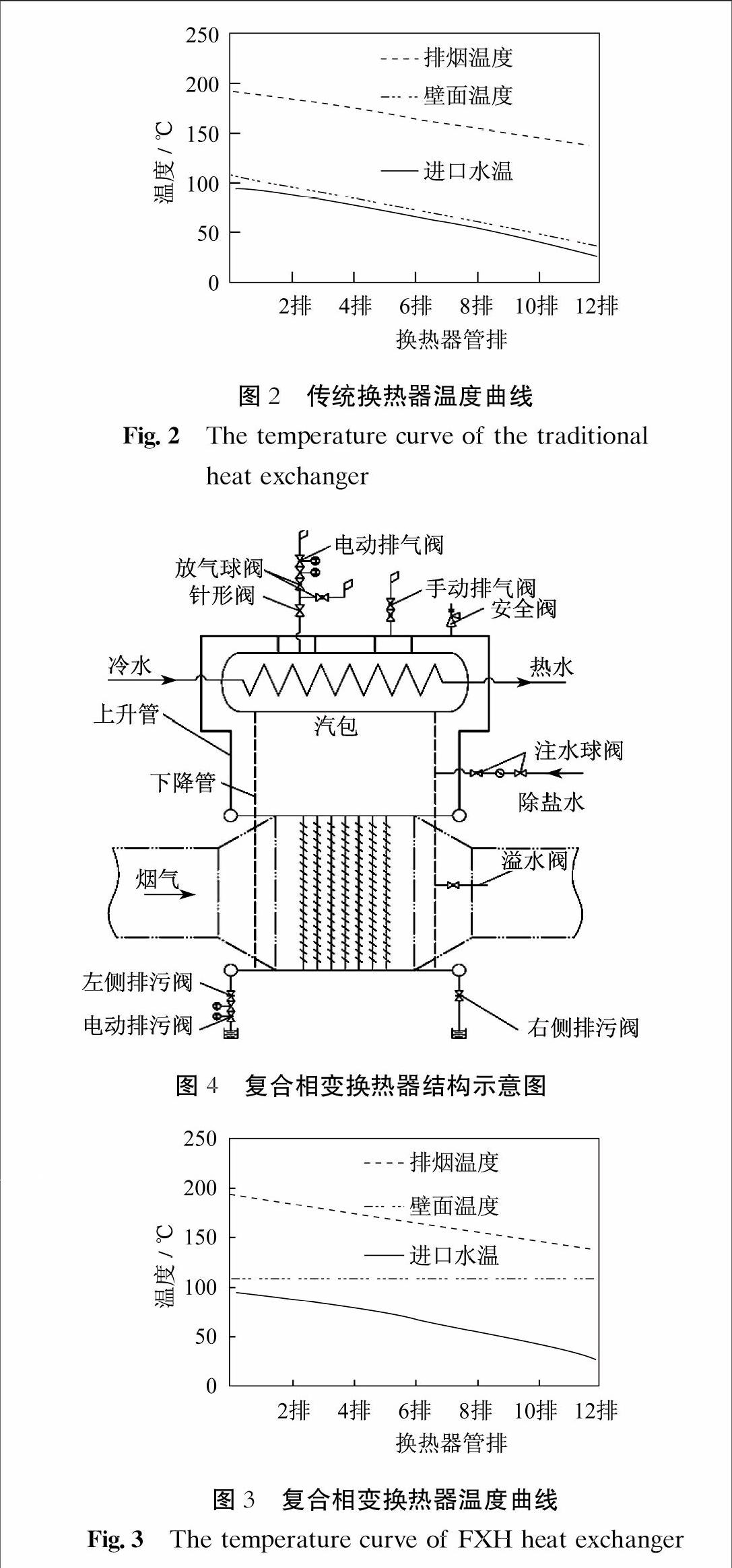

1.2 复合相变换热器技术与传统换热器技术在壁温设计上的差异比较 传统换热器的壁温设计是基于换热器两侧介质温度的平均温度作为壁温.为保证最低壁温不低于酸露点,设计排烟温度时要保证壁温在酸露点之上.由此可见,传统换热器壁温是随着进、出口工质的各自温度变化而变化.本文如采用传统换热器进行节能改造则热源条件如图2所示.

图2 传统换热器温度曲线

Fig.2 The temperature curve of the traditional

heat exchanger

复合相变换热器和传统换热器的壁温设计理的同,该技术首次提出将换热器壁面最低温度定义为“第一设计要素”的理念,以及首次提出将对产生烟气低温结露和腐蚀具有关键性影响的最低壁面温度置于“可控可调状态”的创新概念.复合相变换热器的最低壁面温度曲线处于冷、热工质温度曲线之间,且不随进、出口工质的温度变化而变化.复合相变换热器温度曲线如图3所示.由此可见,该技术的核心在于改变了传统换热器壁面温度分布的“函数”因变量特征,并在设计中使其不变的金属壁温始终保持在酸露点以上,在避免出现低温结露和腐蚀的同时,为大幅度回收烟气低温余热提供了可能.

图3 复合相变换热器温度曲线

Fig.3 The temperature curve of FXH heat exchanger

2 复合相变换热器方案设计

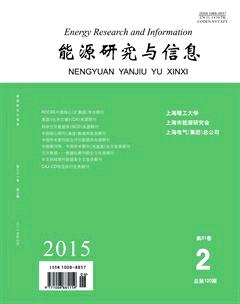

本文设计的复合相变换热器布置在锅炉空气预热器出口及引风机进口的一段尾部烟道内,不额外增加新的风机和烟道.该换热器是由几种不同规格的管子组成的箱体式结构,如图4所示,其具体结构分为以下两部分.

(1) 相变下段:主体由约800根32 mm翅片管组成,布置于烟道内部,上部由273 mm无缝钢管引入汽包.相变下段负责吸收空气预热器后的烟气热量.运行时,注入适量除盐水进入相变下段内,除盐水受热蒸发为饱和蒸汽,蒸汽通过273 mm上升管进入汽包.

图4 复合相变换热器结构示意图

Fig.4 Schematic diagram of FXH heat exchanger

(2) 相变上段:相变上段包括汽包、上升管、下降管等.汽包是一种管壳式换热器,筒体由Q235钢板卷制而成,内部布置数百根19 mm不锈钢换热管.汽包内部分为管程和壳程,壳程通过273 mm上升管和57 mm下降管与相变下段相通,壳程介质(除盐水)为相变下段产生的蒸汽,管程介质为生活水.相变下段产生的饱和蒸汽通过273 mm上升管进入汽包,在汽包内通过加热生活水被冷凝为饱和水,冷凝后的饱和水通过57 mm下降管回流至相变下段,完成一个循环过程.

相变下段与相变上段(汽包)壳程组成一个自然循环的封闭系统,换热器系统正常运行过程中除盐水不会有损耗,设备不需进行补水.

3 复合相变换热器的烟气换热管壁温控制方案3.1 酸露点、最低壁温确定

4号低压锅炉主要燃用高炉煤气,掺烧少量焦炉煤气.燃料主要成分如表1所示.

采用荷兰学者Okkes根据实验数据提出的公式[3],即

tsld=10.880 9+27.6lgPH2O+10.83lgPSO3+

1.06(lgPSO3+2.994 3)2.19

(1)

式中:tsld为烟气酸露点,℃;PH2O为烟气中水蒸气分压,Pa;PSO3为烟气中SO3分压,Pa.

依据煤气成分及燃气掺烧量可以计算出烟气中水蒸气和SO2的体积分数分别为2.087 0%、0.025 0%;SO3的转化率取2%,计算出SO3的体积分数为0.000 5%;烟气压力按98 600 Pa(绝对压力)计算,换算出水蒸气和SO3分压分别为2 060.740 Pa和0.493 Pa;代入式(1)计算出烟气酸露点估算值为108.3℃.根据酸露点可以确定换热器壁面温、排烟温度.复合相变换热器温度设计控制示意图如图5所示.

图5 复合相变换热器温度设计控制示意图

Fig.5 Schematic diagram temperature control for FXH

heat exchanger

3.2 PID控制策略

通过PLC控制系统实时监测目标壁温(PV),将PV和设定壁温(SV)输入PID运算器,输出0~100%阀门开度信号,控制电子式调节阀,从而调节进水流量,改变壁面温度,建立一个PID闭环控制回路.烟气换热管壁温控制逻辑示意图如图6所示,其中:TE为温度测点;M为电动执行机构;SL为最低温度.

图6 复合相变换热器中烟气换热管壁温控制逻辑示意图

Fig.6 Control logic for flue gas heat transfer tube wall temperature in FXH heat exchanger

4 项目实际运行效果及节能效益分析4.1 主要运行参数

复合相变换热器安装后经过2个月试运行,换热器运行参数如表2所示.

4.2 节能效益计算

出口烟气温度以194℃计,复合相变换热器后尾部排烟温度为138℃,回收热量

Q=VgρgCpgΔTφ3 600

(2)

式中:Vg为烟气流量,Nm3·h-1;ρg为烟气密度,取为1.448 kg·Nm-3;Cpg为烟气比热,取为1.003 kJ·kg-1·℃-1;ΔT为复合相变换热器前、后烟气温差,℃;φ为设备保热系数,取为0.95.

节能量等效标煤量

Gc=3 594.8QHRQp·1 000η

(3)

式中:HR为设备运行小时数,此处为7 200 h;Qp为标煤的发热量,kJ·kg-1.

烟气侧阻力增加134 Pa,引风机增加能耗

Py=Δhy·Vg3 600ηy

(4)

式中:Δhy为烟气增加阻力,Pa;ηy为引风机效率,取为75%.

水泵增加能耗

Pb=qvgHηb

(5)

式中:qv为加热水量,t·h-1;H为水泵扬程,m;ηb为水泵效率,取为75%;g为重力加速度,m·s-2.

增加的年总耗电量

E=(Py+Pb)·HR

(6)

项目年综合节能量如表3所示.

表3 项目年综合节能量计算表

Tab.3 Annual amount of energy saving

本项目运行三年来,复合相变换热器运行平稳,换热装置最大生产90 ℃热水流量达到22 t·h-1,排烟温度基本上可以控制在130 ℃左右.受热面最低壁面温度可达115 ℃;换热器受热面没有结露、腐蚀、积灰现象,设备本体故障率为零.该项目完全替代了五个区域热水锅炉,基本实现了预期目标.

5 结 语

复合相变换热器适用于冶金行业燃用煤气锅炉排烟余热利用节能改造,与传统换热器相比其换热器壁温均匀易于控制,有效地克服了低温腐蚀,换热性能好、运行稳定,可以回收烟气余热以取代燃油燃煤锅炉为职工提供生活热水,为回收利用冶金行业的工业废热提供了新的路径.

参考文献:

[1] 王炎.复合相变换热器技术与装置[J],上海节能,2008(2):21-24.

[2] 张海云,严海鹰.超导热管在锅炉烟气余热中回收中的应用[J].中州煤炭,2010(9):98-99.

[3] OKKES A G.Get acid dew point of flue gas[J].Hydrocarbon Processing,1987,66(7):53-55.第31卷 第2期能源研究与信息Energy Research and InformationVol.31 No.2 2015