服务器水冷热管散热系统设计及性能分析

王晶 林湧双 朱坤元 林恩华

摘 要:随着高性能IDC机房的发热量与能耗的不断增大,为服务器提供高效的散热方案成为了全球IDC供应商急需解决的问题。该文提出了一种热管与水冷技术相结合的散热方法,首先热管将服务器内部CPU的热量导出到服务器外部,然后通过水冷将这部分热量带走。经测试,水冷热管散热器比原有的风冷散热器散热效果提升较为明显。

关键词:服务器水冷热管 散热系统 散热器模型

中图分类号:TB657 5; TK172 4 文献标识码:A 文章编号:1674-098X(2015)02(b)-0058-02

热管是利用相变来强化换热的传统技术,其概念最早由Cotter提出,它充分利用了热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。水冷散热与风冷散热的原理基本相同,只是液冷中利用循环液将CPU的热量从水冷块中传递到外部的换热器上再散发出去,由于作为传热介质的水相对于空气具有更高的传热效率,所以液冷的降温效果非常明显。

该文提出的热管技术与水冷技术相结合的服务器散热结构,相对与传统的风冷散热,综合利用了热管与水冷的优点,有效地提高了散热效率,降低了热源的温度。

1 水冷热管散热器模型

本次实验中采用的服务器的型号为华为Tecal RH2288V2,服务器中有双路CPU,CPU型号为Intel Xeon E5-2690,主频:2900 MHz,核心数量:八核心,其散热设计功耗TDP为135W,服务器总发热功率约为400W。

水冷热管散热器的总体设计思路如下:服务器内CPU的热量首先通过热管导出到服务器外部,再经过水冷板进行冷却。根据服务器的工作温度范围,选取铜-水热管,管壳材料为纯铜,热管工作液为纯洁。为了满足单个CPU的135W的最大散热需求,对单路CPU采用了3根并联的直径为8 mm的热管进行散热,单根热管要满足45W的传热功率要求。双路CPU的热量将通过同一个水冷板带走。

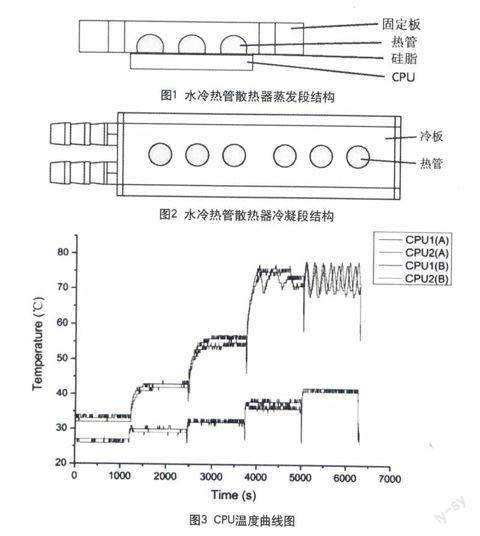

热管蒸发端:热管与热源接触的那一段称为蒸发段,由于热管的原始形状为圆柱形,其圆弧表面并不能够与CPU上端散热表面平整地接触。因此,需要将热管的一段压平,本文中采用如图1中的结构,三根直径为8mm的热管压入铝制的固定板上,使得热管有一端平面能够与CPU的上端表面进行接触,热管与CPU之涂抹硅脂,用以减少它们之间的接触热阻。

热管冷凝端:在冷凝段,热管双路CPU的热量通过一个水冷板进行散热,热管冷凝段插入到水冷板水平并排排列的6个通孔之间,如图2所示,热管与水冷板之间涂抹导热硅脂并压入其中进行紧配合。水冷板上的管道接头接入冷却水,在水冷板内部槽道进行换热,对水冷板和热管冷凝段进行冷却。

2 散热器的数值模拟

本文应用热分析软件ICEPAK对服务器的散热状况进行数值模拟,服务器散热系统的模型建立如图1所示,整个水冷热管散热系统包括以下部件,服务器、热管固定板、热管、冷板。热管固定板将热管的蒸发段固定于CPU上方,热管冷凝段插入冷板当中进行传热。根据前人的模拟经验,ICEPAK的设定如下。

2.1 建立模型

在建立模型时做以下假定:(1)假定流动空气为定常连续不可压缩流体,在风道内做强制对流流动,其物理参数为常数。(2)散热器放置在非封闭的空间,周围空间设定压力为1.01×105Pa,同时设定环境温度稳定。(3)不考虑辐射散热和重力影响,由于本散热器的空气状况为强制对流,不考虑散热器升温对环境空气分布的影响。(4)进风速度假定为均匀。风道出口与散热器间留有足够长的距离以防止回流现象产生。(5)散热器与CPU接触良好,接触热阻忽略不计。完成基本边界条件设置后,进行网格分化及后处理。(6)将热管简化为纯导热的器件block。

2.2 边界条件

服务器在ICEPAK中边界条件设定如下:(1)将热管简化为纯导热的器件block,其导热系数为100000W/mK;(2)空气的流动为湍流,服务器进口处空气流量为0.02 m3/s,设定进风口温度为25 ℃;(3)单个CPU的发热功率为135W,服务器的总发热功率为400W,CPU芯片上表面面积为3.8 cm×3.8 cm,为了模拟CPU内部不均匀的热流分布,设定CPU中心尺寸为2 cm×2 cm的面热源用以模拟CPU内部发热,其热流密度为33.75 W/cm2;

2.3 模拟结果

以上述的水冷热管散热器的模型以及边界条件针对服务器的最大负荷进行模拟(CPU=135W×2,总功率=400W),通过数值模拟分析加热条件和冷却条件对散热器运行的影响,并将得到的模拟结果与实验数据进行对比分析。

服务器的各个部件的温度整理后如表2所示,从模拟结果看出,水冷热管散热器相对与传统的风冷散热器具有更好的散热性能,其优势如下:

(1)传统风冷散热器的CPU温度达到73.2 ℃、76.7 ℃,而水冷的热管散热的温度为49.6 ℃、49.6 ℃,CPU温度分别降低了23.6 ℃、27.1 ℃;

(2)降低了周边元件的温度,模拟中采用风冷散热器的内存温度为64 ℃,而采用水冷热管散热器的服务器内存温度为57.6 ℃,降低了6.4 ℃。而芯片的温度则由56℃降低为49.1 ℃。

(3)服务器出口温度降低,由于服务器中CPU部分的热量经过水冷系统带走,经风冷系统带走的热量为原来风冷散热器服务器的一部分。出口温度由原来的35℃降低为29 ℃。

3 散热器传热测试

3.1 实验装置

实验将会比较原有的风冷散热器和水冷热管散热器之间的性能差异,风冷服务器所有的发热元件都采用风扇与翅片散热器进行散热的。服务器的风扇布置于服务器的前端进风口处,CPU采用的是翅片散热器进行散热。水冷热管散热器的CPU部分的热量改为采用水冷热管散热器进行散热,热量将通过热管导出到服务器背部的水冷板处,经循环水进行冷却,其余元件热量任然由风冷系统带走。

实验中,CPU内部的温度通过CPU内部集成的温度传感器进行采集,通过软件服务器上软件进行自动的读取与记录。服务器上将运行压力测试软件,对CPU进行模拟的负荷测试,测试环境为环境设定为25 ℃,水冷热管散热器的进水温度为25 ℃,进口流速为1L/min。在测试中将进行对两路CPU进行5%、33%、50%、75%、100%的负荷进行测试,每个负荷下进行20 min的连续测试,不同负荷切换时,约有1分钟的切换时间。软件将通过CPU内置的传感器进行温度记录,温度通过软件自动进行读取与记录,CPU温度的采集速度为2 s/次。

3.2 测试数据分析

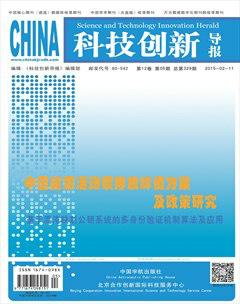

经过软件读取的温度经过处理后生成如图4所示的温度曲线,数据中分别记录了CPU1与CPU2在风冷情况下和水冷热管散热器的情况下进行负荷测试情况。将各负责下的CPU的平衡温度整理如表2所示,记风冷散热为方案A,水冷热管散热为方案B。

(1)由图3中可以看出,方案B中两路CPU的温度要明显低于方案A,随着CPU的负荷增大,温度差异越发明显,在CPU负荷为5%的时候,方案A的温度为34 ℃/32 ℃,方案B的温度为27 ℃/27 ℃,方案A的温度要比方案B的温度高约7 ℃/5 ℃,而当负荷为100%的时候,方案A的温度高达78 ℃/78 ℃,而方案B的温度只有43 ℃/43 ℃,此时方案A的温度要比方案 B的温度高约35 ℃/35 ℃。

(2)可以看到当负载达到75%时,方案A的温度曲线开始发生波动,而到了100%的负载时,这种波动更为明显。这是由于CPU内部的保护机制造成的,当CPU温度高于安全温度范围,自动作降频处理,当温度下降到安全温度后恢复正常频率运行,所以温度曲线呈现波动状态。由此可以看出,在室温25 ℃的条件下,采用风冷散热器并不能满足高负荷下CPU的散热需求。

(3)水冷热管散热器的热响应速度更快,由图4可以看到,方案A中在负荷切换后存在一个温度上升的响应时间,随后保持平衡状态;方案B中温度上升的过程更为迅速,几乎在一瞬间就达到当前负载的平衡温度。同时,在负荷切换的时候存在着一个约为1分钟的切换时间,此时CPU的负荷会变为0%,可以看到方案A和方案B在负荷切换处都存在着一个温度下降的过程,可以看到,采用水冷热管散热器能够马上就降到25 ℃左右,即是进水温度,而在这段时间内,方案A中的温度则下降得相对缓慢。

(4)方案B中,在负荷为100%的情况下,其最高温度只有43 ℃,在此温度下工作能够有效地降低CPU的发生故障的机率。由于此温度距离大部分CPU的最高工作温度70 ℃仍然有一定的距离,可以提升冷却水的进口压力,能够进一降低外部散热装置的冷却能耗。

4 结语

经过以上的模拟仿真以及实验数据表明,采用热管与水冷的复合散热方法有以下优势:(1)有效降低CPU的温度以及部分降低CPU周边器件温度。增加服务器运行的可靠性;(2)在同样的进风温度下,水冷热管散热能够降低服务器的排风温度,能够降低排到数据中心房间的热量,降低数据中心空调的负荷;(3)散热响应速度更为迅速,在够迅速地达到稳定工作的温度;(4)CPU满负荷运行的情况下,温度仍然能够保持在较低的水平,能够满足高性能服务器的散热需求;(5)相对与风冷散热器,水冷热管散热器受环境温度的影响较小,能够把CPU温度降低到室温以下。

采用水冷热管服务器能够在增强散热效果的同时,增强服务器运行的可靠性与降低数据中心能耗,是具有很好应用价值的一种散热方法。

参考文献

[1] 周峰,田昕,马国远.IDC机房用热管换热器节能特性试验研究[J].土木建筑与环境工程,2011,33(1):111-117.

[2] 姚寿广,马哲树,罗林,等.电子电器设备中高效热管散热技术的研究现状及发展[J].华东船舶工业学院学报(自然科学版),2003,17(4):9212.

[3] 张亚平,冯全科,余小玲.CPU散热器散热效果分析[J].低温与超导,2008, 36(10):73-76.

[4] Cotter T P. Principles and prospects for micro heat pipes[J]. NASA STI/Recon Technical Report N,1984(84):29149.

[5] 余小玲,张荣婷,冯全科.大功率模块用新型冷板的传热性能研究[J].电力电子技术,2009,43(12):79-81.