印刷电路板式LNG气化器分段设计计算方法研究

吴维武, 王东宝, 赵黎明, 袁振钦

(1.上海利策科技股份有限公司, 上海 200233;2.上海海洋油气生产平台设计工程技术研究中心, 上海 200233)

印刷电路板式LNG气化器分段设计计算方法研究

吴维武1,2, 王东宝1,2, 赵黎明1, 袁振钦1

(1.上海利策科技股份有限公司, 上海 200233;2.上海海洋油气生产平台设计工程技术研究中心, 上海 200233)

随着海上液化天然气(LNG)生产的快速发展,作为LNG浮式储存和再气化装置(FSRU)再气化模块的关键设备,换热器面临更多挑战。印刷电路板换热器(PCHE)作为一种紧凑式微通道换热器,具有体积小、换热效率高等特点,在LNG-FSRU上具有广阔的应用前景。考虑到LNG气化过程中的相变现象和超临界流体,基于传统的对数平均温差法,提出采用分段计算的换热设计方法,利用边界条件和传热关系式获得各段出口和入口温度,确定各段传热面积,完成LNG气化换热器的热力设计。采用该计算方法对LNG气化器缩比样机实验工况进行计算,结果较实验有7.9%裕度。

LNG气化器;印刷电路板换热器;超临界流体;相变换热

0 引 言

随着我国天然气需求的快速增加和液化天然气(LNG)产业链的发展,LNG接收站将急剧增加,海上LNG浮式储存和再气化装置(FSRU)也将得到日益广泛的应用。换热器是LNG产业链上一个非常重要的设备。随着天然气开采向深水发展,浮式LNG接收站不断兴建,对换热器的换热效率、设备体积和重量提出了更高的要求,常规换热器的体积和重量往往都无法满足浮式LNG海上的使用要求,而且换热器性能容易受到液体晃荡的影响。

由英国Heatric公司设计制造的印刷电路板式换热器(PCHE)是一种传热性能优良的紧凑式换热器,广泛地应用于油气行业、化学工业、燃料加工、电力能、制冷等领域。PCHE的流体通道是在金属板上采用光电化学刻蚀工艺形成的,通道截面形状通常为直径0.5~5.0 mm的半圆,不同板块之间通过扩散黏合叠置在一起组装成换热器芯体[1]。PCHE具有极高的换热效率和耐高温高压能力,在相同的热载荷和压降下,PCHE的体积为传统管壳式换热器的1/6~1/4,平均单位质量热载荷达到了200 kg/MW[2],其可以承受的最大压力超过60 MPa,最高温度可达900 ℃,并且具有极高的安全性和可靠性,是浮式LNG换热器首选,目前已经广泛应用于接收站和LNG-FSRU[3]。

将PCHE作为LNG气化器时的换热过程涉及微流道流动、超临界流体LNG物性的变化及热侧流体的冷凝相变等问题,流动换热机理及影响因素非常复杂。由于LNG的物性在气化温度范围内变化较大,特别是在临界点附近有剧烈的波动,使得传统的换热器设计方法不再适用,因此有必要针对LNG气化过程开发合适的设计计算方法。

陈长青[4]针对变物性小温差换热器提出了积分温差计算方法,根据热负荷将换热器分成N段,认为每段的传热温差为常量,从而计算出换热器的积分温差,用于计算换热面积,但是传热系数K仍需按常量处理。宋继伟等[5]讨论了分段计算方法在变物性换热器设计中的应用,但是没有考虑分段数对计算结果的影响。白宇恒等[6]采用分段方法对IFV管壳式换热器进行了设计计算,但是计算结果并没有体现出LNG物性的剧烈变化对温度和传热系数沿程分布的影响,可见计算方法仍有不完善之处。

本文针对PCHE作为LNG气化器的情况,对LNG气化的换热过程进行了分析,考虑到LNG超临界气化和热侧中间介质冷凝的特点,对PCHE换热器的换热面积计算方法进行讨论,基于Gnielinski换热关系式[7],采用面积积分的方法,建立了PCHE应用于超临界流体及相变换热的设计计算方法和流程,并将该计算方法用于PCHE式LNG气化器缩比样机的计算。

1 LNG气化器

1.1 PCHE式 LNG气化器

LNG气化器作为LNG-FSRU再气化模块的主换热器,换热介质为超临界状态的LNG和气态丙烷,其目的是将低温的LNG气化后经过调温外输到用户端。将PCHE用作LNG气化器,需要根据LNG的处理量和进出口温度要求进行换热器的设计。

PCHE的板片通常是采用光化学刻蚀工艺在厚度为0.5~5.0 mm的钢板上刻蚀出半圆形的流道,然后采用扩散焊工艺焊接板片形成换热芯体。综合考虑板片加工条件的限制和LNG气化器的压力载荷,制备出厚度为1.6 mm、通道深度为0.9 mm的Z型流道板片,如图1(a)所示。结合LNG气化器的换热能力要求,根据所需换热面积确定板片数量,最终通过扩散焊焊接成换热芯体,如图1(b)所示。

图1 LNG气化印刷电路板换热器Fig.1 Printed circuit heat exchanger for LNG vaporization

1.2 LNG气化器工质

LNG气化器的作用是将LNG从-160 ℃加热到气态,要求出口温度高于-30 ℃。LNG的主要成分为甲烷,为简化分析,可将LNG当作甲烷处理。根据LNG气化器的使用要求,入口压力一般高于甲烷的临界压力4.6 MPa,因此随着LNG温度的升高,甲烷将达到临界点,最终以超临界气体的状态离开换热器。

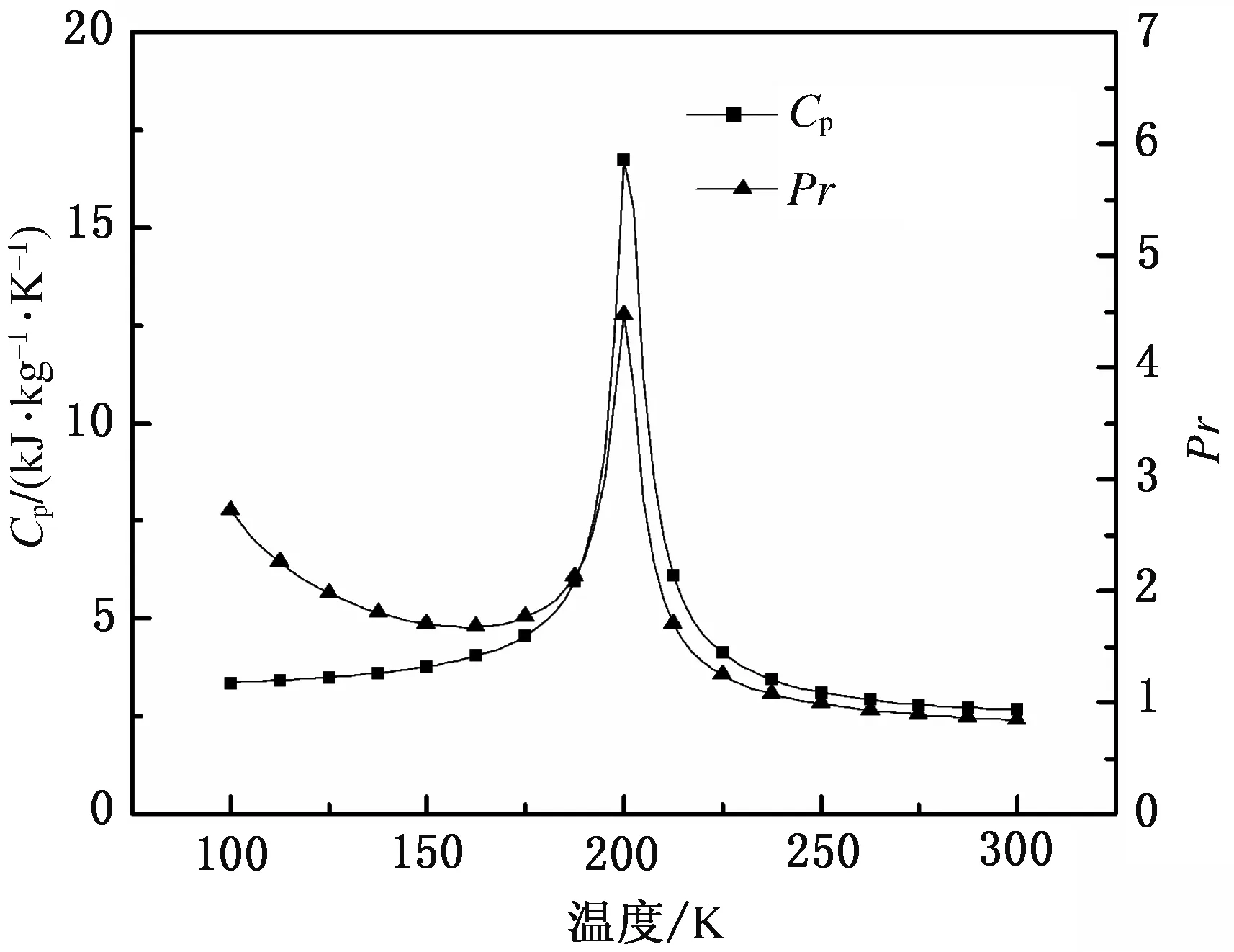

甲烷在临界点附近状态发生剧烈变化,从液态变成超临界气体状态,对应的物性参数也发生突变。图2所示为甲烷在临界温度附近的定压热容(Cp)和普朗特数(Pr)随温度的变化。因此,在计算甲烷的流动与换热现象时,不能将甲烷物性参数作为常数考虑。为了准确计算甲烷侧的换热能力,可行的办法是进行分段计算[5],根据温度或换热量将换热过程分成若干小段,每一小段的温差很小,可认为在该温度范围内物性参数为常数,取平均温度作为定性温度。

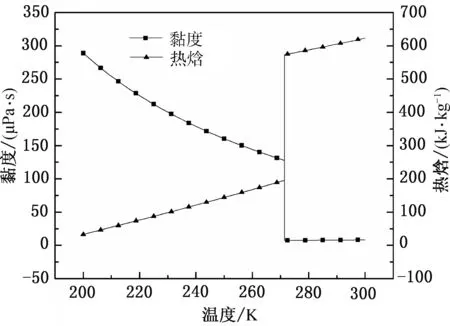

丙烷气体作为热侧介质为LNG气化提供热量,随着温度的降低丙烷将发生冷凝相变。图3所示为丙烷物性参数随温度的变化,可见丙烷气态和液态的流体属性有较大差别。

图2 甲烷流体属性Fig.2 Fluid properties of methane

图3 丙烷流体属性Fig.3 Fluid properties of propane

1.3 LNG气化器换热过程

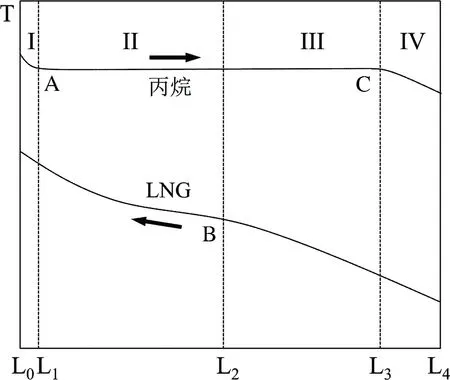

LNG气化器的总换热过程如图4所示,其中LNG侧入口为液相,被加热成超临界气态离开换热器,B表示LNG的临界点;丙烷经过过热蒸气、冷凝、过冷液体三个阶段,A和C分别为丙烷的饱和蒸气状态和饱和液体状态(对应温度为丙烷在当前压力下的饱和温度)。根据两侧流体的状态,LNG气化器的传热过程可以分为4个阶段,计算过程中根据各阶段流体状态选用不同的传热关系式。

LNG气化器内的对流换热为管内湍流强制对流换热,表面换热系数可采用Gnielinski公式进行计算。Adams等[8]在对微通道强制对流换热进行实验研究之后,对Gnielinski公式进行了修正,可用于微通道对流换热的计算。Krasnoschekov等[9]对Gnielinski公式进行修正,得到了超临界流体的传热关系式,具有较高精度。

丙烷在气化器内需经历气相对流换热、冷凝相变换热、液相对流换热三个阶段,其中丙烷气相对流换热和液相对流换热阶段可采用Adams等修正的Gnielinski公式进行计算。丙烷冷凝可采用Shan等[10]提出的管内冷凝放热综合关系式进行计算。

图4 LNG气化器换热过程Fig.4 Heat transfer process of LNG vaporizer

2 换热设计计算

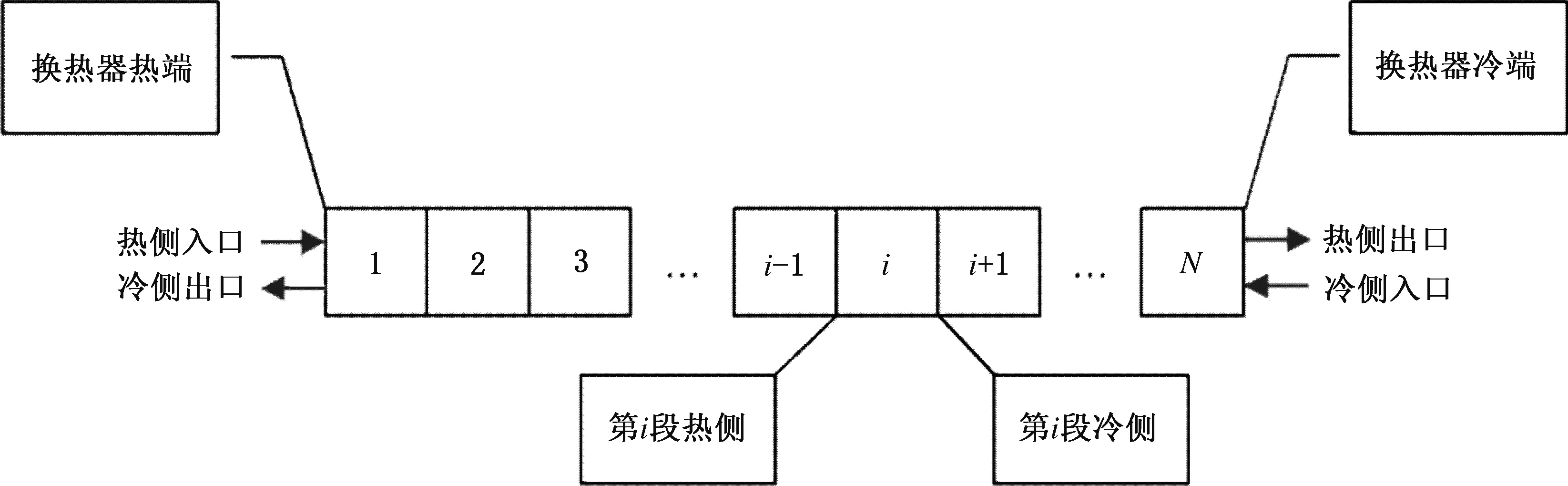

2.1 分段计算方法

(1)

(2)

ΔTi=Th,i-Tc,i,

(3)

(4)

根据式(2)可得各微元段的温度状态,从而求解微元段的温差;结合每个微元段的流动状态和对流换热关系式,可计算冷热两侧的表面传热系数,从而得到每段传热系数Ki;再根据每段出入口温度(PCHE的出入口温度根据工况给定,每个微段出入口温度根据分段数直接给定)计算对数平均温差Δtmi,则可得每段所需换热面积,根据式(1)得到换热器总换热面积。

图5 换热器分段计算原理Fig.5 Principle of segmented design method for heat exchanger

2.2 换热关系式

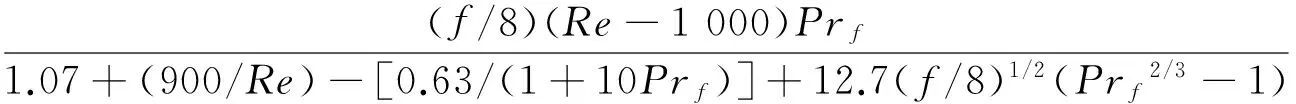

由于PCHE的流道尺寸较小,考虑到减小流道直径对换热效果的强化作用,可采用Adams等[8]基于Gnielinski关系式提出的修正传热关系式:

(5)

f=(1.82lgRe-1.64)-2,

(6)

式中:NuG为本体的努塞尔数;f为管内湍流流动的Darcy阻力系数;Prf为普朗特数;Re为雷诺数。

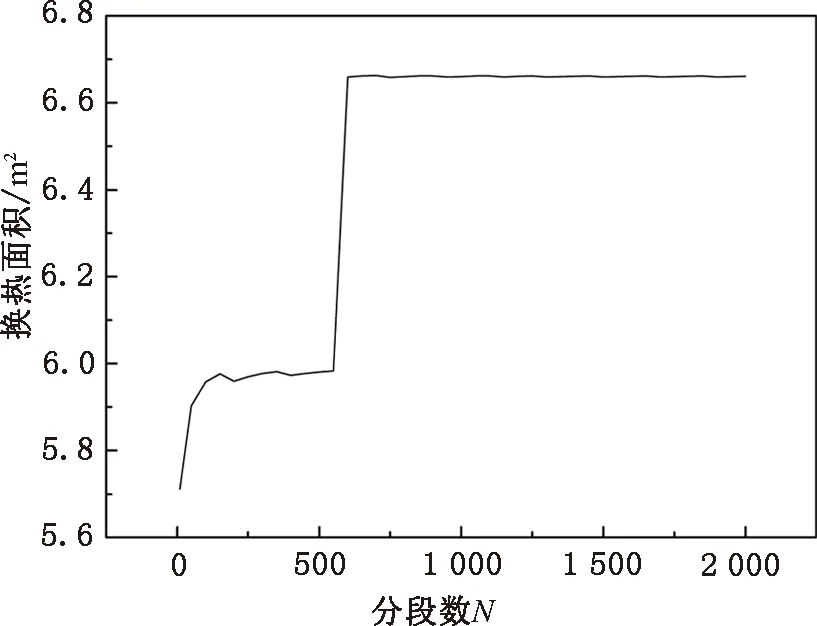

由于LNG气化过程中甲烷经历超临界气体状态,而超临界流体的传热机理与常规流体不同,因此需要对甲烷的超临界对流换热现象单独进行分析。Krasnoschekov等[9]对超临界流体的对流换热进行研究,提出了修正后的传热关系式:

(7)

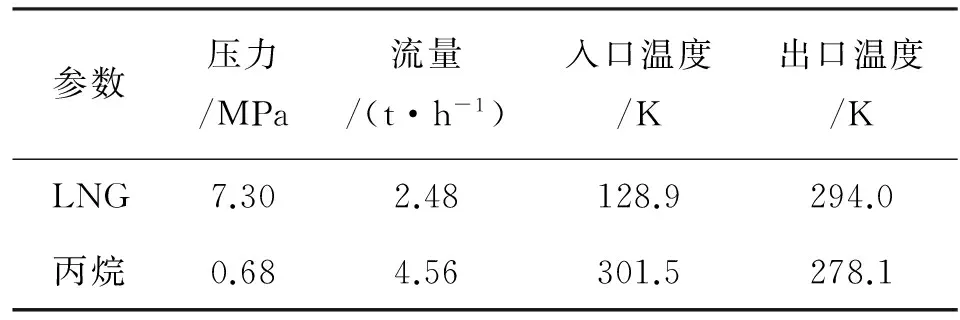

本文将采用该公式进行超临界流体对流换热的计算。该公式适用的范围为Re=2300~106,Prf=0.6~105。

Shan等[10]基于大量的实验数据总结了适用于水平管、竖管和倾斜管的管内冷凝放热综合关系式。根据该关系式,管内凝结时的两相流动表面传热系数应等于管内为单相液体流动时的表面传热系数乘以两相流动的修正系数,并且该修正系数与蒸气的相对含量以及蒸气的对比态压力有关。当发生管内部分凝结时,表面传热系数α的修正关系式为

(8)

式中:X表示平均干度,为出入口干度的平均值;R表示蒸气的对比态压力,为饱和蒸气压与临界压力的比值;αl表示工质饱和液体的表面传热系数,采用修正后的Gnielinski公式进行计算。式(8)适用的范围是R=0.02~0.44,Prf=1~13。

3 设计计算算例

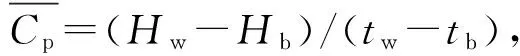

3.1 分段计算工况

为验证以上分段计算方法的准确性及PCHE换热性能,针对PCHE缩比样机,开展验证性实验研究[11],实验工况参数如表1所示。以实验工况作为分段计算工况输入(分段计算输入参数与实验测得数据一致),进行气化器的设计计算,并将计算结果与实验结果进行对比。

表1 LNG气化器缩比样机实验工况

3.2 分段计算结果

采用前文介绍的设计计算方法,对指定的设计任务进行计算,并改变分段数N,获得了不同分段数对应的换热面积,如图6所示。由图6可见,当分段数较低时,得到的换热面积波动较大,随着N的增加,换热面积逐渐收敛于一固定值,可以认为此时工质的物性得到充分考虑,分段数的进一步增加对换热器的设计计算结果没有影响。结果表明当分段数足够大时,该计算方法能得到足够高的计算精度。通过计算,为达到设计输入要求,冷侧需要的换热面积为6.66 m2。

图6 换热面积与计算分段数的关系Fig.6 Heat exchanger area versus section number N

图7给出了冷热两侧工质温度的分布,横坐标为无量纲位置,对应凝结器热侧介质丙烷的流道。由图7可见,LNG进入凝结器后温度先以一定的斜率上升,此过程对应LNG的液相状态,物性参数变化不大;当LNG温度达到临界温度190.5 K左右时,LNG温度的上升趋势变缓,这是因为在临界点附近,甲烷的Cp特别大,在相同的热负荷下,LNG的温度变化较小;随着甲烷进入超临界气体状态,Cp下降到与液相相当的状态,LNG的温度再次以较大斜率上升。在整个换热过程中LNG的温度变化曲线很好地诠释了甲烷的物性对换热过程的影响。热侧介质丙烷在换热过程中发生相变,因此对应的温度曲线是一条直线。

图7 冷热两侧工质温度的沿程分布Fig.7 Temperature distribution of the working fluid on both cold and hot sides

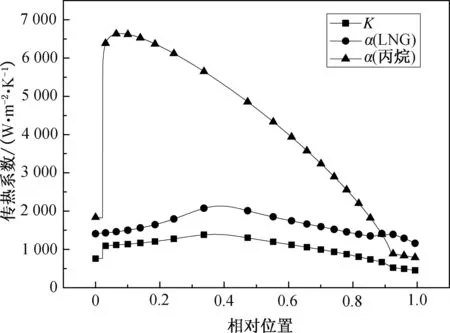

图8为总传热系数的沿程分布,横坐标为无量纲化的位置,对应热侧介质丙烷的流道。计算结果表明,传热系数随着流动状态的变化有明显的沿程波动。在丙烷入口处,气相丙烷温度降低后发生冷凝,传热系数明显上升,随后逐渐下降,当丙烷全部冷凝后由于雷诺数Re较小,液相丙烷的传热系数非常低;LNG侧的传热系数在较小范围内波动,其极大值在甲烷的临界点附近;总传热系数K与LNG侧的传热系数变化趋势一致,这是因为丙烷侧发生冷凝相变,传热系数较高,热阻较小,总传热系数主要受LNG侧传热系数的影响。

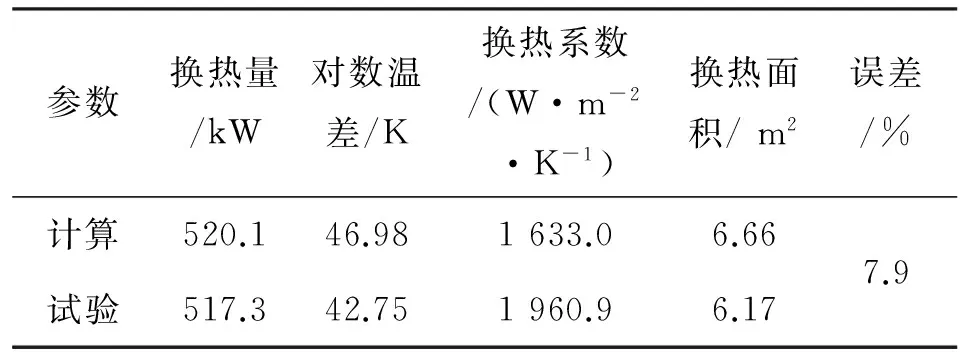

将实验工况下测得的LNG的出入口温度、丙烷的入口温度、两侧的流量和压力作为分段计算的输入,采用如上所述的分段计算方法,对LNG气化器的换热能力进行设计计算,结果如表2所示。由表2可见,由分段设计计算方法确定的换热面积较实际情况有7.9%的余量,说明采用该方法能够满足PCHE换热面积设计计算要求。

图8 传热系数的沿程分布Fig.8 Distribution of heat transfer coefficient

参数换热量/kW对数温差/K换热系数/(W·m-2·K-1)换热面积/m2误差/%计算520.146.981633.06.66试验517.342.751960.96.177.9

4 结 语

本文针对LNG气化器的换热过程,将PCHE作为LNG气化的主换热设备,并提出换热器分段设计计算方法。将设计计算结果与实验进行了对比,得到如下结论:

(1) 通过与实验的对比,证明该设计方法具有一定的安全裕度,能够满足LNG气化器换热能力的设计计算要求。

(2) 该计算方法也可用于其他工质属性变化大或存在相变等现象的换热器的设计计算。

由于本文所研究的内容涉及微通道流动、超临界流体、相变换热等流动与传热研究领域的难题,在目前研究手段受限的情况下,还存在很多不深入和不完善的地方。未来将从微通道流动对传热性能的影响、LNG气化及液化传热关联式等方面进一步开展相关研究。

[1] Li X, Pierres R Le, Dewson S J. Heat exchangers for the next generation of nuclear reactors[C]. Proceedings of ICAPP, 2006: 201.

[2] Reay D. Compact heat exchangers: a review of current equipment and R&D in the field[J]. Heat Recovery Systems and CHP, 1994, 14(5): 459.

[3] Baek S, Hwang G, Kim J, et al. Development of compact heat exchanger for LNG FPSO[C]. Proceedings of the Twenty-First (2011) International Offshore and Polar Engineering Conference, 2011: 152.

[4] 陈长青. 变物性小温差换热器积分温差的精确计算[J]. 深冷技术, 1984(3): 14.

[5] 宋继伟, 徐明田, 程林. 换热器分段设计方法的理论分析[J]. 科学通报, 2011, 56(13): 1060.

[6] 白宇恒, 廖勇, 陆永康, 等. 大型LNG中间介质气化器换热面积计算方法[J]. 天然气与石油, 2013(3): 31.

[7] 杨世铭, 陶文铨. 传热学(第四版)[M]. 北京: 高等教育出版社, 2006: 246-248.

[8] Adams T M, Abdel-Khalik S I, Jeter S M, et al. An experimental investigation of single-phase forced convection in microchannels[J]. International Journal of Heat & Mass Transfer, 1998, 41(6): 851.

[9] Krasnoschekov E, Protopopov V. Heat transfer at supercritical region in flow of carbon dioxide and water in tubes[J]. Thermal Engineering, 1959, 12: 26.

[10] Shan M M. A general correlation for heat transfer during film condensation inside pipes [J]. International Journal of Heat & Mass Transfer, 1979, 22(3): 547.

[11] 吴维武,王东宝,赵黎明,等. 印刷电路板式LNG气化器换热试验研究[J]. 海洋工程装备与技术,2016,3(2): 20.

SegmentedDesignandCalculationMethodforPrintedCircuitHeatExchangerasLNGVaporizer

WU Wei-wu1,2, WANG Dong-bao1,2, ZHAO Li-ming1, YUAN Zhen-qin1

(1.Shanghai Richtech Engineering Co., Ltd., Shanghai 200233, China;2.Shanghai Engineering Research Center of Offshore Oil & Gas Production Platform Design,Shanghai 200233, China)

The development of offshore liquefied natural gas (LNG) production puts forward higher demand for heat exchanger, since it is the key component in LNG floating storage and regasification unit (FSRU). As a compact micro-channel heat exchanger, printed circuit heat exchanger (PCHE) has a wide application prospect in LNG-FSRU because of its characteristics of small volume and high heat transfer efficiency. Considering the phase change phenomenon and the supercritical fluid in LNG vaporizer, a segmented thermal design method for PCHE is presented based on (LMTD) method. The temperature and the area of every segment could be calculated with boundary conditions and heat transfer correlations, and then the total heat transfer area of the vaporizer could be obtained. This method is proven to be reliable with 7.9% margin by contrasting the numerical result with the experimental one.

LNG vaporizer; printed circuit heat exchanger; supercritical fluid; phase change heat transfer

2015-12-23

上海市徐汇区现代服务业专项资金项目“高效微孔式换热器研制”

吴维武(1980—),男,博士,主要从事海洋油气装备的设计及产品与技术开发。

TE8

A

2095-7297(2016)02-0093-06