基于“云大物移”的智能电厂建设

智能电厂,是基于“计算机技术、大数据技术、物联网技术、通讯技术、控制技术、云计算与服务、移动应用、可视化技术与人工智能(专家知识库)”高度融合的、更高阶段的自动化电厂。智能电厂,是实现“更高设备可靠度、更优出力与运行、更低能耗与排放、更强外部条件适应性、更少人力需求和更好企业效益”的必由之路。

基于“云大物移”的智能电厂建设

北京必可测科技股份有限公司董事长 何立荣/文

一、智能电厂的概念

智能电厂,是基于“计算机技术、大数据技术、物联网技术、通讯技术、控制技术、云计算与服务、移动应用、可视化技术与人工智能(专家知识库)”高度融合的、更高阶段的自动化电厂;智能电厂,由三大功能模块组成,且呈正三角形态分布。上角为“智能经营”,这是发电企业的最终目标;左下角为“智能发电”,是通过人机(自动化设备)交互、并根据预设和整定好的控制逻辑,自动执行企业经营计划、完成生产任务的基础;右下角为“智能维护”,是通过不断改善设备的运行工况与不断提升设备的可靠度,持续支撑“智能发电”优化运行的保证。

智能电厂,是实现“更高设备可靠度、更优出力与运行、更低能耗与排放、更强外部条件适应性、更少人力需求和更好企业效益”的必由之路。

二、智能电厂的建设思想、方法步骤及实现功能如下

1.智能感知——数据采集与处理的智能化

(1)实时在线采集工艺信号的温度、压力、流量、振动、水质、油质、煤质、汽质、电量等指标,保护、传感器的状态,能够对模拟信号进行模/数转换或直接数字化采集并自动发送;

(2)实时在线采集信号的传感器,能够故障自诊断并自动报警;

(3)实时在线采集图像信号的视频传感器,能够对图像内容进行智能识别;能够故障自诊断并自动发送;

(4)实时在线采集声音信号的音频传感器,能够对声音信号进行智能识别;能够故障自诊断并自动发送;

(5)周期离线工艺信号的人工采集与自动发送;

(6)周期离线图像信号的人工采集与自动发送;

(7)周期离线音频信号的人工采集与自动发送;

(8)设计数据、台账数据(含设备编码)、试验数据、技改数据、维修数据、历史档案、各种标准,进行电子化处理;

将以上所有工艺参数、图像音频、图表资料,进行数字化和电子化处理以后,再分别对接到设备台帐中的每个元器件上。这是智能化电厂建设的基础。因为只有在真实、有效、全面的大数据之上,才能进行精确的分析与诊断。即:设备的状态评估、风险评估及寿命评估。

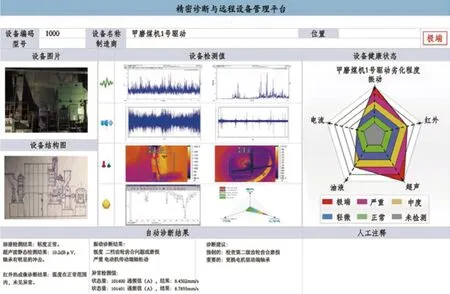

2.智能诊断——状态分析与诊断的智能化

(1)设备状态评估自动化。

运用神经网络、模糊矩阵、鲁棒及遗传等先进的数学算法,对以上的大数据,进行相关性统计分析,并对各种故障模式(包括:故障类型、故障部位、故障等级等)进行建模;再由专家根据国内外相关行业标准、以及专家知识库,对普遍共性的故障模型进行验证和修正;再针对不同企业的设备工况和特殊的故障模型,定制具体的、个性的相对标准,进一步完善故障模型的普遍性和特殊性。从而全面支撑设备状态评估结论、故障预警及解决方案的自动化推送;

(2)设备风险评估自动化。

根据设备的安全性、经济性、环保性、健康性的不同权重,建成多维度风险矩阵模型。并随着工艺参数的动态变化,自动推送预警信息;

(3)设备的寿命评估。

根据高温部件、承压部件、高速旋转部件及密封部件的特性,运用先进知识及算法,结合专家知识库,对相关大数据进行深度挖掘,创建接近真实的数学模型并不断丰富完善。能够随着工艺参数的动态变化,自动推送定量定性的寿命周期信息、安全预警信息和处理方案。

3.智能决策——决策制定与支撑的智能化

设备的状态评估、风险评估及寿命评估,是建立在大数据分析技术与专家知识库(人工智能)高度融合的基础上的。纵向维度上,已经把设备的可靠度管理,落实到了元器件级。把设备的性能管理,从单台设备扩展到了整套机组。横向维度上,覆盖了设备的全寿命周期管理。从设计制造、运输安装、调试投产、运行维护、技术改造到退役报废。

所以,可以自动提供多种决策建议:

(1)自动推送备件采购工单:备件台账(编码)、数量及需要周期;

(2)自动推送运维预算明细:备件、用工、耗时的精确统计报告;

(3)自动推送设备改善方案:精细化检修方案及作业指导规范;

(4)自动推送运行优化方案:调哪里、怎么调,实时提供运行建议;

(5)自动推送经营调度方案:送哪些用户、保持多少负荷。

4.智能组态——热控诊断与调节控制的智能化

无论是DCS系统、现场总线技术,还是PLC,大多只利用了少量的控制信息,一般只采集阀门的开度、远程/就地、已开/已关等信息,用于控制的开/关指令。大量的智能仪表设备的诊断信息均未利用起来;比如:无论是气动、电动还是液动执行机构,他们的卡涩、粘滞、堵塞或泄漏故障,都会引起控制器的控制指令无法准确、及时实施。从而导致能耗增加、设备磨损加重;严重者,当某些关键工艺变量波动时,甚至会造成系统失稳或完全失效。从而导致非停事故,给企业带来巨大经济损失。

根据对控制回路的异常数据的相关性分析,结合专家知识库的经验比对,形成卡涩、粘滞、堵塞或泄漏故障的辨识模型,创建对应的补偿模型,及解决方案。进而达到如下目标:

(1)执行机构的状态监测及故障诊断结果的自动发送;

(2)执行机构粘滞模型的辨识与补偿方式的自动调节;

(3)执行机构的故障解决方案自动发送。

5.智能协调——电厂与电网的协调智能化

只有当智能电厂与智能电网相互协调友好时,才能诞生一个健壮的电力能源供应系统。

根据中国现在火电、核能、绿色能源、分布式能源的交叉布局,根据多种电压等级及交直流电网的纵横延展,根据国内外机网失调所造成的巨大损失的教训,运用先进而成熟的综合技术,创建智能化机网协调监控系统。实现对机网双方向的故障预判、预警及自保护、自适应和自恢复的功能,确保电厂和电网的稳定运行。

6.智能运维——运检维营一体化、智能化软件平台

这既是一个大数据信息集成平台,一个设备与控制系统的故障诊断与可靠度管理平台,一个全方位决策优化平台,也是一个全员工作平台。

运用一套编码体系,将电厂的静设备,编码到“焊口级”;将动设备,编码到“元器件级”。全厂三维模型的建立,亦遵循这个细度原则(“焊口级”、“元器件级”)。将全厂的空间及设备的设计信息、制造信息、安装调试信息、运行维护信息、检修历史信息、技术监督信息、实时过程信息,全部加载到这一码二级的三维模型上。精准完成基建时期的大数据移交,并实现基建与生产的无缝对接。然后,再进行大数据的挖掘、提炼及与人工智能(专家知识库)的高度融合,形成丰富而精准的设备故障模型,从而实现本文所列的各项高级功能。继而实现运检维营界面的岗位定制与自动衔接;桌面办公与移动应用的自动融合。不再有信息孤岛和非停事故;亦不再有非常排放和非常能耗。

7.智能移动——移动应用终端的智能化

移动应用终端,既是一个信息交互平台,一个工作平台,也是一个安全监督平台。只是不同身份和级别的应用终端,对应着不同的工作界面和权限。高层决策者使用的界面,侧重于签署文件和发布指令。拥有可以浏览、查询、审核各级人员工作界面和数据真实性的权限;中层管理者使用的界面,侧重于上情下达、下情上传和辅助决策。拥有可以浏览、查询、审核同级人员及下级人员工作界面和数据真实性的权限;执行者使用的界面,专注于运维工作指令的落实及运检结果的上报。

每个运维人员的智能头盔或移动终端,都具有视频拍照和动态定位功能。结合规范化的两票三制,可以杜绝人身伤害事故的发生。

(1)执行者的移动应用终端主要实现这些功能:

1)支持工艺信号周期性的人工采集、无线采集并自动发送;

2)支持视频信号周期性的人工采集、无线采集并自动发送;

3)支持音频信号周期性的人工采集、无线采集并自动发送;

4)自动接受中层管理者的运维、运检工作指令;

5)自动接受中层管理者的远程控制与管理;

6)支持执行者任意一种运检操作和控制。

(2)管理者的移动应用终端主要实现这些功能:

1)自动接受决策者的管理指令;

2)自动接受执行者的工作报告;

3)远程控制并监督执行者的工作状态;

4)支持管理者的全部工作流程。

(3)决策者的移动应用终端主要实现这些功能:

1)自动接受中层管理者的工作报告与请示报告;

2)自动接受设备的状态评估、风险评估及寿命评估报告;

3)自动接受设备改善方案、运行优化方案、备件采购工单、运维预算明细、经营调度方案;

4)支持决策者的全部工作流程。

8.智能调度——需求响应与调度经营的智能化

通过对电网需求侧用户信息的深度挖掘,结合煤质、煤价、电网负荷、分布式能源及气候的多重变化,选择出可以长久而密切合作的用户集群,并与其签订相对固定的供电合同。根据与电网及直接用户的供电合同,适时、自动地调整机组负荷及出力;同时保持可以随电网负荷、分布式能源供给、用电需求及调度指令的变化,自动调整机组出力水平的能力。支持调度经营工作在移动终端的智能应用。

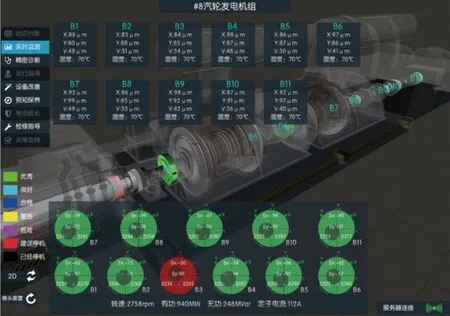

9.智能可视——展示形式与高级应用的可视化、智能化

运用成熟的三维建模技术,将电厂的静态设计图纸转化为动态的三维虚拟场景;运用三维激光扫描技术,对变更过的施工图纸加以实地测绘建模,修正整个厂区的三维虚拟场景。把单台设备的三维模型,建设到元器件级;把全厂的工艺流程模型,建设到整套机组。

即:地上厂房及设备与地下管网电缆及设备的可视化;设备内部及外部、整体及局部的可视化;整套机组工艺流程、内部介质状态的可视化;设备拆装互动可视化;与厂区的视频监控画面一一对应化。从而全面实现如下高级应用:

(1)状态分析与诊断结论的可视化;

(2)决策制定与支撑的可视化——含“设备改善方案可视化、运行优化方案可视化、备件采购工单可视化、运维预算明细可视化”;

(3)热控诊断与调节控制的可视化;

(4)作业指导可视化;

(5)培训考试可视化;

(6)经营调度可视化;

(7)远程监控可视化。

10.智能云服——大数据分析与应用智能化

在确保信息安全的情况下,通过租用第三方的云服务平台,创建电力企业集团级的“混合云服务体系”。集团所属各发电企业,将所有生产过程信息和设备信息,发送到云端。然后,运用成熟的、有效的数学算法及深度学习方法,自动提取出正相关与负相关的特征数据,再与专家知识库有机关联,形成各种自动评估机制与辨识模型。全面支撑发电企业生产与设备的状态分析、异常预警、故障诊断及解决方案等的自动推送与移动应用。使发电企业的生产与设备管控信息,无处不在、无时不在。全面保障电力企业的安全生产与优化运营。