微细电火花加工脉冲电源及智能控制器设计

微细电火花加工脉冲电源及智能控制器设计

尚继良,陈强

(青岛科技大学,山东 青岛 266042)

Design of Pulse Generator and Intelligent Controller for Micro EDM

SHANG Jiliang,CHEN Qiang

(Qingdao University of Science and Technology,Qingdao 266042,China)

摘要:设计了以DSP和CPLD为控制单元的微细电火花脉冲电源,满足微细电火花加工单个脉冲能量小而可控的要求。针对加工过程难以用数学模型描述的问题,利用智能控制不依赖数学模型的优势,设计了模糊神经网络控制器,根据间隙放电状态,对在线参数实时调整。通过微小孔加工实验表明,采用智能控制的加工方式可以提高加工速度,有很好的应用前景。

关键词:微细电火花加工;脉冲电源;模糊神经网络

中图分类号:TG661

文献标识码:A

文章编号:1001-2257(2015)04-0065-04

收稿日期:2014-11-24

作者简介:尚继良(1956-),男,山东青岛人,教授,硕士研究生导师,研究方向为工业过程建模与计算机控制;陈强(1989-),男,山东淄博人,硕士研究生,研究方向为智能控制理论及应用。

Abstract:This paper designed a micro EDM pulse generator used DSP and CPLD as the control unit,which can satisfy the requirements that the micro EDM single pulse energy must be small and controllable.According to the problem that mathematical model of machining process is difficult to build,we designed a fuzzy neural network controller,because intelligent control has the advantages that it does not depend on the mathematical model,so we can adjust the online parameters in real time according to the gap state.The micro hole machining experiment shows that the processing method of intelligent control can improve the processing speed,which has a good apply prospect.

Key words:micro EDM;pulse generator;fuzzy neural network

0引言

微能脉冲电源是微细电火花加工能量的核心。它的单次脉冲放电的性能直接影响着电火花加工速度,加工质量、稳定性等加工指标。因此,脉冲控制是电火花加工过程控制的一个重要方面。从加工时单个脉冲能量小而可控的设计思路出发,设计了基于CPLD的可控式RC脉冲电源,具有频率高、脉宽、脉间可调的特点。针对电火花在线加工参数难以控制的问题,利用神经网络模糊控制不依赖数学模型进行控制和分布式数据处理的特点,设计了基于DSP的加工过程模糊神经网络控制器,根据放电状态实时在线调节加工参数,提高了加工稳定性和加工速度。

1微能脉冲电源硬件设计

1.1系统总体结构设计

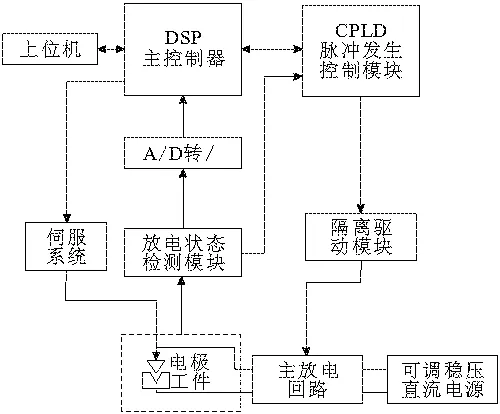

微细电火花加工过程总体结构如图1所示。

图1 系统总体结构

脉冲电源由主控制模块、脉冲发生模块、隔离驱动模块、放电状态监测模块和主电源模块等几个部分组成。以DSP为核心的主控制模块通过串口接收上位机的离线参数设置,发给以CPLD为核心的脉冲发生模块,产生相应脉冲经高速光耦隔离后放大驱动功率MOSFET,产生电加工所需的高电压脉冲。为了对放电状态进行实时监控,放电检测模块实时检测放电状态并反馈给主控模块,主控制模块的核心是模糊神经网络控制器,对放电检测状态经模糊运算处理后实现对在线加工参数的实时调整,以确保加工过程的稳定进行。

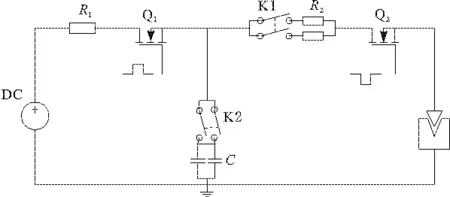

1.2主放电回路模块设计

微细电火花加工过程其实是单脉冲放电的累积过程,要得到较高的加工精度和表面质量,就必须控制单脉冲放电能量,一般要求将单脉冲放电的能量控制在10-7~10-6J。设计的主放电回路如图2所示。为保证单脉冲放电能量有较宽的调节范围,实现不同精度的加工能力,设计了不同精度下的限流电阻值和加工电容,加工前上位机通过DSP发送指令给CPLD,由CPLD控制继电器实现不同精度下K1、K2的选择。脉冲间隔和脉冲宽度时段,Q2和Q1交替导通,从而使电容的充放电过程相分离,产生可控的单脉冲放电能量。

图2 主放电回路结构

1.3脉冲发生控制模块设计

脉冲发生单元主控器件选用了ALTERA公司的EPM7128SQC100型CPLD。CPLD是一种运行速度快、集成度高、系统设计灵活和可靠性高的可编程逻辑器件,它接收DSP传送来的脉冲调节参数,实时调节脉冲宽度和脉冲间隔,并且能及时处理反馈的部分放电状态检测信号。为保证系统的实时性,采用双口RAM的方式实现CPLD与DSP之间的数据交换。CPLD选择50 MHz的晶振,时钟周期20 ns,可实现最小100 ns的脉冲宽度。采用 QuartusII软件对程序进行编程、编译、仿真和下载。基于模块化设计思想,将脉冲发生模块内部逻辑划分为若干个子模块,并在底层用 VHDL 来实现。各子模块主要包括数据锁存模块、脉冲发生模块、信号调理模块和输入输出控制模块等。

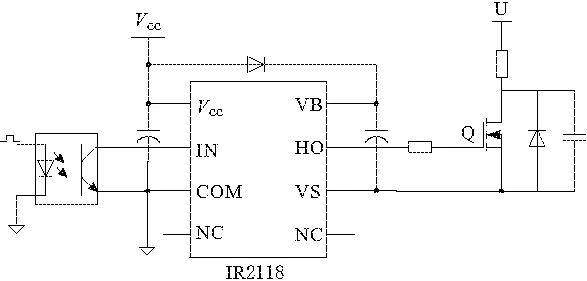

1.4隔离驱动模块设计

目前,在中小功率的电火花加工用脉冲电源中,普遍采用功率MOSFET作为功率开关,而要实现MOSFET的高速通断,必须要满足几个条件:驱动电路的延时要小;驱动电路提供的驱动电流要大;输出负载要尽量小。脉冲发生器产生的脉冲信号不可以直接驱动MOSFET,本设计选用IR公司的专用芯片IR2117和IR2118,来驱动2个功率MOSFET,它们输入信号相同时输出电平相反,其部分驱动电路如图3所示。为防止强电信号对数字系统的干扰,采用高速光耦HCPL2631对脉冲发生电路和驱动电路进行隔离。

图3 功率MOSFET驱动电路部分原理

1.5放电状态检测模块设计

电火花加工过程实质上一个放电间隙维护的过程,放电间隙状态直接反映了加工质量的好坏,因此,放电间隙的状态检测是脉冲电源和伺服系统参数控制的重要依据。本设计采用平均电压检测法和单脉冲放电状态检测法。在脉宽和脉间较小时,很难对每个脉冲检测,因此采用平均电压检测,将检测电压经过A/D转换后送入DSP主控制器;当脉宽和脉间较大时,采用高速比较器对分压后的极间电压和各个状态的参考阈值比较,输出到CPLD进行逻辑判断得出放电状态。通过统计一定时段内正常放电、开路和短路的脉冲所占的比率,可以得出该时段内放电间隙的状态好坏。

1.6主控制模块设计

主控制模块从功能上可以划分为:上位机通信单元、放电状态检测数据处理单元、模糊神经网络控制单元和CPLD通信单元。其核心是模糊神经网络控制器,由于放电状态检测数据处理和模糊神经网络控制器需要大量的数据分析和计算,普通MCU很难胜任,因此,采用数据处理能力强大的TMS320F335芯片来实现。系统初始化后,DSP通过串口接收上位机发送的离线参数,并通过双口RAM传达给CPLD脉冲发生模块。加工过程中,DSP接收A/D转换和CPLD发送来的放电状态数据,通过模糊神经网络控制器运算后输出加工参数的调整量。

2智能控制系统设计

2.1控制方案设计

电火花加工是一个非常复杂的过程,其加工效果和工艺参数的关系很难通过数学模型来描述。模糊控制和神经网络控制是当前重要的智能控制算法,模糊控制不依赖被控对象数学模型,以人工经验的知识表示和模糊逻辑推理为基础,神经网络有很强的的自学习能力。在此,将两者结合设计了模糊神经网络控制器,以实现对加工过程在线参数的调整。

电火花放电时间极短,不可能对每个放电脉冲实时调整,因此将一定周期内的放电状态统计数据作为控制系统输入数据。放电状态以一定时间间隔内的空载率φd、正常放电率φe、短路率φs来表示,其满足如下关系:

(1)

(2)

∑td、∑te和∑ts分别为某个时间段内各状态脉冲之和;∑t 为脉冲个数总和。由式(2)可知,已知三者中的任意2个放电状态率即可确定第3种状态率。

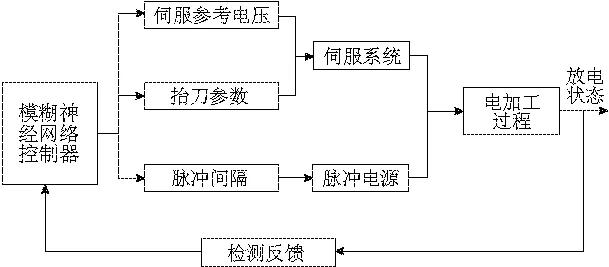

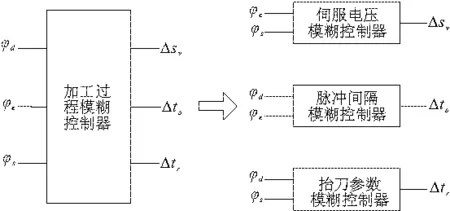

以微细电火花加工过程为控制对象,将放电状态统计参数做为系统输入,将对加工速度、加工过程稳定性和电极损耗影响最大的伺服参考电压、脉冲间隔、抬刀周期的调整倍数Δsv,Δto,Δtr作为被控量,以电加工过程的稳定性衡量在线参数的合理性。控制系统结构如图4所示。

图4 模糊神经网络控制系统原理

2.2模糊神经网络控制器的实现

2.2.1 模糊控制器的结构解耦

参考文献根据介绍的方法,利用模糊控制器的解耦性,通过模糊关系方程分解,在控制器结构上实现解耦。将一个多输入多输出结构的模糊控制器,解耦成为多个两输入单输出的模糊控制器,简化了控制器设计。模糊控制器的结构解耦过程如图5所示。

图5 模糊控制器解耦

2.2.2 输入输出参数的模糊化

根据经验可知,正常火花放电率基本上呈正态分布,实际加工过程稳定后,正常火花率一般在65%~85%之间,空载率和非正常火花率在10%~35%之间。因此,根据经验值,可设置输入输出变量的论域范围如下:φe∈[0.6,0.8];φd,φs∈[0.05,0.35] ; Δsv,Δto,Δtr∈[5,2]。

考虑系统的实时性,尽量减少计算量,采用三角形隶属度函数。输入变量φd,φe,φs可以表示为{VS,S,M,L,VL};输出变量 Δsv,Δto,Δtr可以为{NB,NM,NS,ZE,PS,PM,PB}。

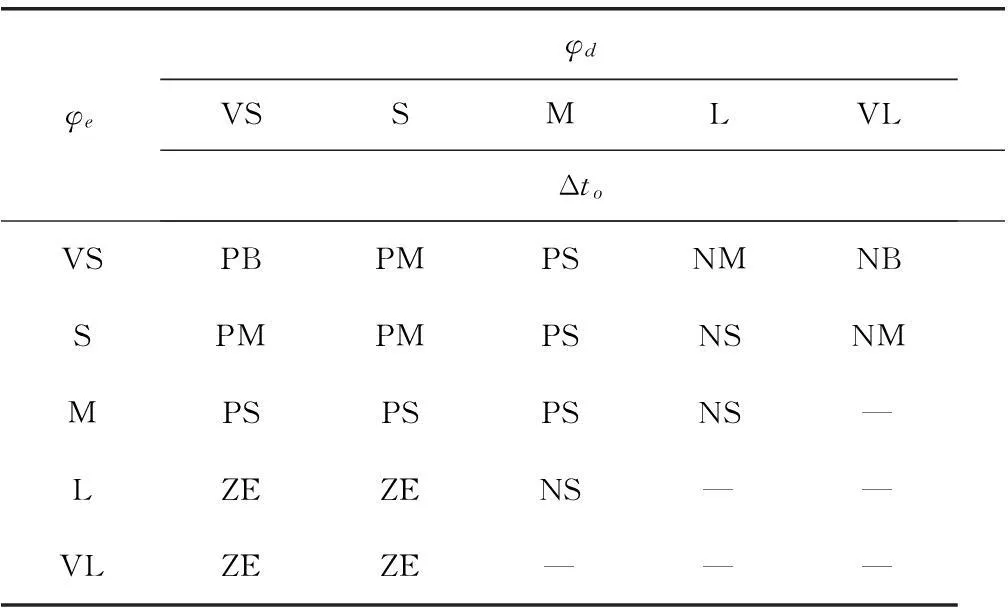

2.2.3 神经网络实现模糊控制规则

模糊控制中的规则库主要包含了最佳放电状态的专家知识和经验,控制规则就是这些知识的描述。以脉冲间隔模糊控制器为例,由于输入参数的模糊子集均为5,并且要满足条件φd+φe≤1,根据经验知识,得到具体模糊规则如表1所示。

将根据经验得到的模糊规则作为神经网络的训练样本。神经网络结构采用3层BP网络结构,将输入变量的模糊集合作为系统输入层,隐含层的每1个节点表示1条模糊推理规则,输出层为输出参数的语言变量。以脉冲间隔模糊控制规则的训练为例,其算法设计如下所述。

表1 脉冲间隔模糊控制规则表

2.2.4 输出量的反模糊化

控制器的输出结果是模糊量不能直接用作实际的控制,需要处理后求取一个能恰当反映模糊量的精确值。为此,采用重心法对模糊输出量进行反模糊化,得到可以实际应用的清晰量。

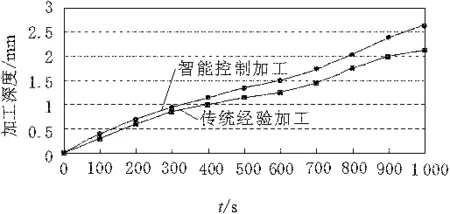

3加工实验

图6 微小孔加工实验加工速度对比

将该智能脉冲电源用于微小孔加工实验,设定脉冲宽度为5 μs,占空比为50%,峰值电流为1.2 A,开路电压为40 V,采用直径为0.5 mm紫铜电极,工件为不锈钢。在其他加工条件都相同的情况下,分别采用传统经验控制方式和模糊神经网络控制方式,进行加工实验,加工速度的比较情况如图6所示。实验表明,采用智能控制技术的加工方式有着更快的加工速度,而且加工时间越长,差距越明显。

4结束语

根据微细电火花脉冲电源放电能量小、脉冲频率高的要求,设计了基于DSP和CPLD的微能脉冲电源,并针对电火花加工参数控制复杂的问题,利用模糊神经网络控制技术,实现对在线参数的实时检测和调整,以保证加工过程的稳定性。加工实验表明,采用智能控制的加工方式具有明显的速度优势。

参考文献:

[1]蒋毅,赵万生,顾琳,等.微细电火花加工脉冲电源及其脉冲控制技术.上海交通大学学报,2011,45(11):1684-1694.

[2]黄海清,刘伟,曾令燎,等.微细电火花加工可控式RC脉冲电源研究.电加工与模具,2013(2):12-15.

[3]赵衍青.微细电火花加工微能脉冲电源模块的研究.南昌:华东交通大学,2010.

[4]王真.新型电火花脉冲电源研究. 太原:太原科技大学,2011.

[5]黄瑞宁,刘兵,楼云江.基于模糊控制的微细电火花加工脉冲电源研究.中国机械工程,2012,23(14):1718-1722.

[6]吴仕鹏.电火花加工脉冲电源智能控制器的研究.青岛:中国石油大学,2008.

[7]陈继明,刘永红,桑晓,等.电火花加工智能控制系统的建模及仿真.计算机仿真,2009,26(1):181-184.

[8]王昕,贾菲.电火花加工智能控制算法研究.长春工业大学学报:自然科学版,2007,28(4):398-401.

[9]罗元丰,赵万生,狄士春.电火花加工放电状态的检测及神经模糊控制.高技术通信,2000,10(11):72-74.