浅谈BZ34-3WJ油田双泵机组落井的处理

浅谈BZ34-3WJ油田双泵机组落井的处理

龙江桥1,冯硕1,李海弋2,刘玉立2,孙雷2

(1.中海石油(中国)有限公司天津分公司工程技术作业中心,天津 300452;

2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

摘要:以BZ34-3WJ油田某单井双泵井生产管柱落井后的复杂情况处理为例,使用PRO.E软件对双电潜泵管柱卡入尾管挂后进行应力分析,模拟出双电泵机组及管柱落井后的状态,确定了分段切割、交替打捞的处理思路。在实际打捞双电潜泵机组的过程中,针对上部电潜泵机组断裂后3段管柱同时卡在尾管挂处的情况,对落井管柱的相对位置和深度进行细致分析,及时调整打捞方案,合理选取工作参数。对于后期遗留的井下落物,结合海上油田的作业成本和生产需要,以可控成本的方式恢复了油井的生产。渤海油田首次完成的双电潜泵机组及其生产管柱的落井处理,对双电潜泵机组及其生产管柱落井后的分布和受力状态有了清晰的认识,其经验和井下出现的复杂情况都有重要的借鉴意义,为后续实施同类型作业积累了宝贵的经验。

关键词:边际油田;无修井机平台;双电潜泵;机组落井;管柱打捞

中图分类号:TE53

作者简介:第一龙江桥(1976年生),男,工程师,2000年毕业于西安石油大学,现从事海洋石油井下作业工作。邮箱:longjq@cnooc.com.cn。

Discussion on Double Pump Unit Falling of BZ34-3WJ Oilfield

Long Jiangqiao1, Feng Shuo1, Li Haiyi2, Liu Yuli2, Sun Lei2

(1.EngineeringTechnologyOperationCenter,CNOOCTianjinBranchCompany,Tianjin300452,China;

2.CNOOCEnerTech-Drilling&ProductionCo.,Tianjin300452 ,China)

Abstract:Taking the treatment of production string falling of a single well and double pump well in BZ34-3WJ Oilfield as an example, using PRO.E software column card into the tail pipe hanging for stress analysis of the dual electric submersible pump tube. Double electric pump and pipe string falling state was stimulated, and the idea of sub cutting and alternative fishing was confirmed. During fishing dual electric submersible pump unit, three-section pipe column was hung at the tail pipe after upper electric submersible pump set was broken. For this situation, relative position and depth of fallen pipe string were analyzed in details, fishing plan was timely adjusted, and working parameters were selected rationally. For those left downhole at late stage, combined with operation cost and production needs in the offshore oilfield, production of oil wells was restored by means of controllable cost. Falling treatment of dual electric pump unit and its production string in Bohai Oilfield was completed for the first time, and clear cognition of the distribution and stress state of dual electric pump unit and its production string was obtained, which could be important reference for similar operation later.

Key words: marginal oilfields; no workover platform; double pump; set falling into the well; string fishing

1 概述

1.1 技术背景

近年来我国海上油田发展迅速,除了开发海上整装大型油田外,一些具有经济价值的小油田和边际油田的开发也卓有成效,这些油田运用“简易+低成本”的理念,平台结构简单、无修井设备,无人值守,依托油田现有的生产设施,以一条海底管线、一个平台和一条海底电缆的模式进行日常生产[1]。该类型生产设施在实施检泵作业过程中存在钻井和修井船资源紧缺、作业成本高等诸多问题,因此单井双泵系统在此类生产设施中得到广泛应用。

1.2 海上油田生产现状

2006年5月,首次在BZ34-2EW平台完成了两口井单井双泵系统的安装应用,并取得了成功。两口井的泵型均为387系列,额定点参数流量为150m3/d,采用一用一备的工作模式。随后又在BZ34-4-3WJ和BZ34-4-5WJ两个边际油田完成了4口井的安装应用。到目前为止,已有20余口油井使用单井双泵系统进行生产。该系统可以实现较长时间的采油,可延长电潜泵的使用寿命,减少油井的作业次数,经济效益显著。

1.3 现场问题及其解决思路

(1)BZ34-3WJ-2D井在2012年7月检泵作业中,原井生产管柱的过电缆封隔器在套管回接器处遇卡(该井为探井回接井),处理过程中部分过电缆封隔器及其下部双泵生产管柱落井,双泵管柱在7in尾管处卡死。

(2)双泵机组落井后,电潜泵机组连接各部分法兰的螺栓被摔断,无法一次性捞出上泵或下泵机组。只能分段交替打捞上、下泵机组。因此,对井下落鱼状态,上、下泵机组组件鱼顶高度的判断尤为重要,直接影响工具的选择及打捞结果。

(3)由于双泵机组结构复杂,井下电缆、电缆卡子、护罩较多,为打捞带来诸多不便;因此准确判断井下鱼顶是否有落物,与判断井下小件落物数量多少同样十分重要。

(4)双泵机组落井时,造成尾管挂及下泵机组导流罩变形。后期打捞下泵机组时,导流罩卡至7in尾管挂处,处理非常困难。

针对于以上复杂情况,处理思路主要有以下两个方面:

(1)先对鱼顶的小件落物、电缆进行打捞,保证鱼顶干净。

(2)双泵管柱落井后卡点较多,情况复杂,打捞时不必追求一次性全部捞出管柱。应根据卡点不同,采用先套铣再打捞的思路,进行分段处理,最终捞出全部落鱼。

2 单井双泵管柱

2.1 技术原理

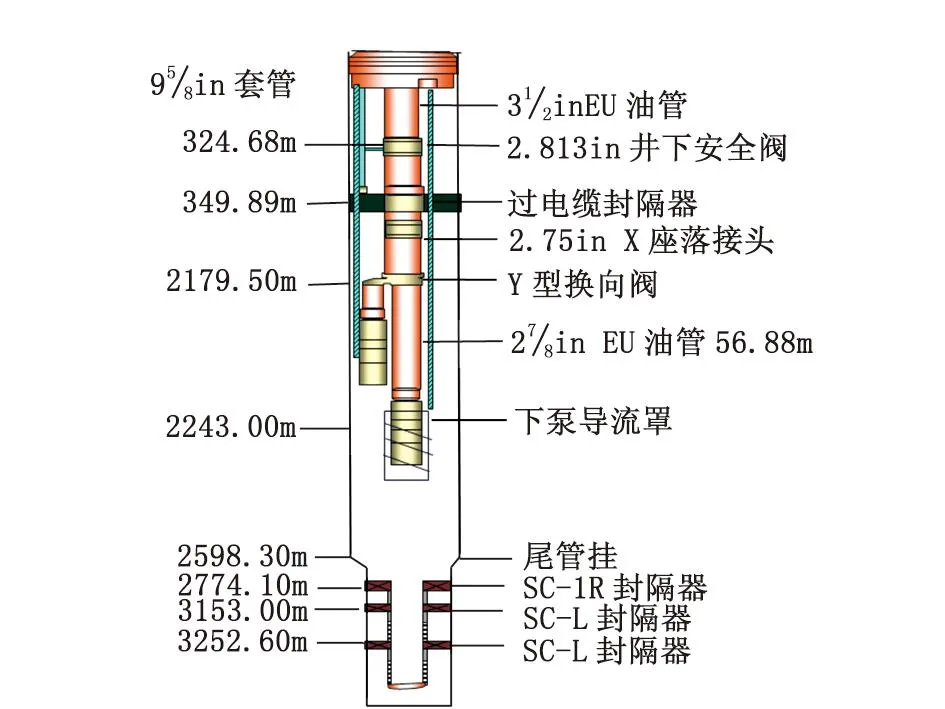

单井双泵系统是在一口井的生产管柱中同时下入两套电潜泵机组,这两套机组以并联的方式安装在同一油井中的不同层位,共用一根油管采油,可按先后顺序启用,两套机组通过Y型换向阀实现生产转换(图1)。Y型换向阀内部设计了转换阀体,当启动一台电潜泵后,换向阀借助泵的出口压力将阀体推向另一电潜泵端,并将该旁路密封,阻止了流体向下流动,产出流体被抽至井口,另一台电潜泵启动方式相同[2]。

图1 BZ34-3WJ-2D井生产管柱示意图 Fig.1 BZ34-3WJ-2D well production pipe column

2.2 结构

BZ34-4-3WJ-2D井双泵管柱主要采用带换向阀的Y型接头形式,Y型接头以下分别为上、下泵机组(下泵机组带有导流罩)及连接泵机组的2in EUE油管。

Y型换向阀,即带换向阀的Y型接头,其主要结构原理是由中心的钢球实现上、下泵机组工作的转换,其原理类似于球阀。当一端处于打开的工作状态时,另一端处于关闭状态[3]。

3 双泵管柱的落井

3.1 落井状态模拟与分析

双泵管柱落井后逐段处理至Y型换向阀以上深度,使用可退式打捞筒抓住落鱼后,使用上提力最大至150t,仍无法拔出管柱。初步分析卡点可能为Y型换向阀或上泵机组在尾管挂处互挤。由于上泵机组管柱直径与下泵机组油管直径合计为7.435in(4.56in+2.875in),大于7.3595in(尾管挂处可容纳最大直径),所以管柱互挤处应有轻微或更大程度的变形。

3.2 受力分析

落井管柱互挤处相互施加径向压力,但管柱具体受力大小和材料参数无法完全获得,所以只能对受力方向和力的大小进行粗略模拟。根据简化后的受力模型,使用PRO.E软件模拟分析:通过相对较大的应力集中区域(图2[4]中的黄线部分)可得出受力结果,分析出落井管柱除互挤处受力较大外,在Y型换向阀下部油管的连接处也是薄弱点(后期打捞Y型换向阀时连接双泵的2in EUE油管拔脱)。

图2 受力分析图 Fig.2 Stress analysis diagram

4 打捞实例

4.1 第一阶段

在处理处上部封隔器及卡瓦等落鱼后,开始打捞双泵机组管柱,但在打捞过程中发现落井管柱卡死且卡点不确定,同时井下电缆等小件落物较多,使捞筒无法抓住落鱼,给打捞工作带来较大难度。

4.1.1 处理措施

(1)对落井管柱Y型换向阀以上的油管进行化学切割,减少管柱质量,使后期打捞时震击的作用点更接近于卡点,切割后的落鱼顶部为3in EUE油管本体,距离Y型换向阀2m左右。

(2)对切割造成的井下落物、电缆等针对性地下入工具进行处理,避免捞筒入井后无法捞住落鱼。

(3)对落井的Y型换向阀进行套铣后再尝试震击解卡,捞出落鱼[5]。

起出割点以上全部生产管柱后,检查发现上泵机组和下泵机组电缆均在动力电缆与引接电缆连接处拔脱,上泵机组动力电缆拔脱点在鱼顶以上约30m处,下泵机组引接电缆拔脱点在Y型换向阀以下约20m处,动力电缆护罩全部起出。结合之前作业期间的落物与落井电缆,分析落鱼顶部很可能积有落物。因此,能否把鱼顶处落物清理干净,是后续打捞成功与否的关键因素。使用开窗内钩捞出团状引接电缆,根据质量折算捞出电缆约20m。

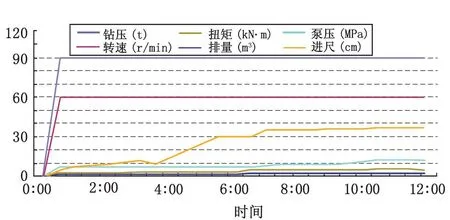

对剩余双泵管柱进行打捞,上下活动与震击器震击等方式结合,其间尝试上提至180~190t悬吊,均未提活双泵管柱。随后进行套铣作业,套铣期间,前期进尺明显,后来进尺缓慢,套铣失败。具体参数见图3。

图3 第一阶段套铣参数图 Fig.3 Milling parameters of the first stage

4.1.2 打捞失败原因

(1)对卡点的分析判断不够准确。未能明确管柱遇卡是Y型换向阀下的双泵机组管柱在尾管挂处互挤造成的,强行过提管柱造成挤压增加,管柱卡得更死。作业时没能及时更换解卡方式,反复活动管柱过多。

(2)套铣作业不够彻底,未能够套铣全部Y型换向阀与双泵机组的连接处,由于卡点在尾管挂处且双泵机组与换向阀连接强度较大,无法打捞出落鱼。

(3)Y型换向阀材质较硬,在套铣过程中,当进尺明显变慢时,没有及时起钻更换铣鞋,而是加大钻压和转速,造成其后16个小时仅进尺0.2m,降低了套铣效率。

4.2 第二阶段

经分析后确认Y型换向阀区域为卡点,由于无法一次捞出整个管柱,且Y型换向阀上部3in油管短节可能拔脱,所以再次对Y型换向阀进行套铣,然后下入合适尺寸的打捞工具进行打捞。

4.2.1 工作思路

采取分段打捞的思路:首先,处理Y型换向阀,对双泵管柱进行交替打捞;其次,根据Y型换向阀结构,采取合适的铣鞋,选取原则为[6]:①铣鞋内径要大于换向阀内球径范围,避免套在球上,造成套铣缓慢或破坏换向阀引起零部件落井;②铣鞋内径可以略小于Y型换向阀下部油管扣之间的最大距离,能使油管扣产生松动,便于拔出Y型换向阀;③套铣深度应接近整个Y型换向阀长度,保证换向阀环空间隙,但要避免伤害下部2in EUE油管。

4.2.2 作业实施过程

打捞作业过程:①到位前,测管柱上提下放悬重58/60t;②探Y型换向阀以上短节于2579.76m处,接方钻杆及水龙头,探遇阻位置于2583.41m处;③下放钻具套铣,钻压为1~2t,转速为60r/min,扭矩为2.0~5.5kN·m,持续套铣12小时,累计进尺为0.37m(换向阀以下0.1m),返出少量碎铁屑,整个套铣过程无漏失,相应参数及过程见图4。

图4 第二阶段套铣参数图 Fig.4 Milling parameters of the second stage

打捞作业过程:①测上提/下放悬重为61t/58t;②下压2t状态下,探遇阻位置于2579.76m处(3in EUE油管本体),方钻杆正转3圈,通过遇阻位置;③继续下压5t,上提管柱有10t过提显示,确认捞住,在50~110t上下活动震击,间歇悬吊,悬重突降至61.5t,下压2t复探遇阻位置下移0.5m。

4.3 打捞与计算

通过捞出的Y型换向阀及附带油管,判断双电潜泵机组在7in尾管挂处于相互挤压状态,如果选择震击打捞下泵机组,则会对上泵机组产生挤压[8]。因此,应以打捞上泵机组为主。上泵机组捞获后,下泵机组将自动解卡;但目前落鱼的顶部是下泵机组一侧的管柱,因此考虑倒扣打捞将下泵机组一侧的管柱处理至上泵机组一侧的顶部以下,再对上泵机组一侧进行打捞。与此同时,也要考虑到上泵机组落井摔散后几部分管柱堆积在一起的复杂情况[7]。

打捞作业过程:下放钻具探鱼顶于2584.21m处,下压2t,正转引入,再次下压5t确认抓住落鱼后进行倒扣打捞,复探遇阻位置上移1.5m。

4.3.2 上泵机组的打捞

打捞作业过程:下放钻具探落鱼顶部深度于2591.33m,下压2~5t抓牢落鱼,在60~90t上下活动钻具约20次后悬重突降,测上提悬重增加0.4t,复探遇阻位置下移0.55m。

捞获落鱼:上泵机组的油气分离器(长度1.01m)、引接电缆3.7m,观察油气分离器两端连接法兰的螺栓全部断开,法兰端面完整[9]。

根据电潜泵的组合结构分析(自上而下:泵头、泵体、分离器、保护器、电机),捞出的是分离器而不是泵体,说明上电潜泵机组中的泵体部分落入上下电潜泵机组之间。

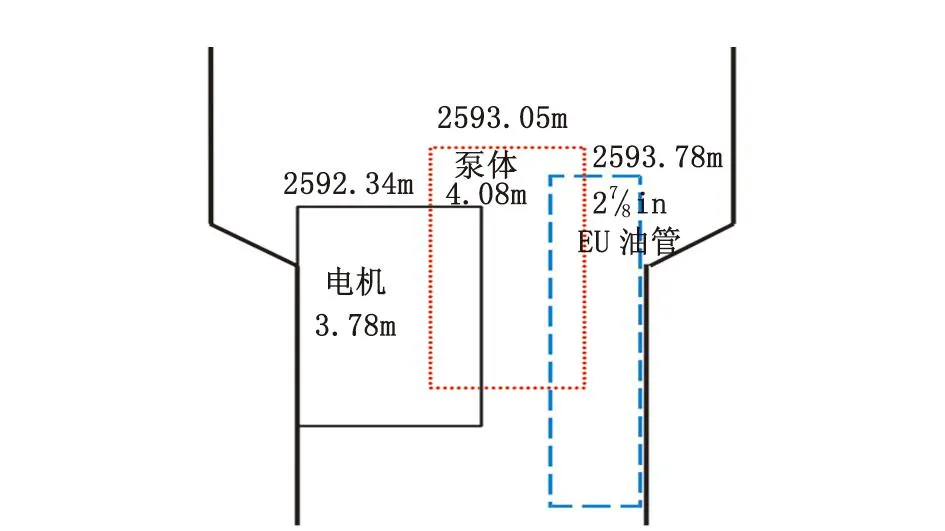

井下情况分析:结合本次打捞结果,上部电潜泵分离器的顶部深度为2591.33m,则上部电潜泵保护器顶部的深度为2592.34m(2591.33m+1.01m),考虑到打捞2in EUE油管时遇阻位置上移至2592.28m,此处深度应为打捞上泵机组油气分离器之前,电潜泵泵体的顶部深度,本次又被下推了0.55~2592.83m,处于上电潜泵保护器顶部以下的位置,通过分析,井下管柱相对位置见图6。

图5 泵体脱落后井下管柱相对位置图 Fig.5 The relative position of the underground pipe column after pump body fall-off

4.3.3 对电机保护器进行打捞

打捞作业过程:①下放钻具探落鱼顶部深度于2592.34m,下压2t正转引入,循环泵压迅速上涨;②停泵,重复下压5t,在60~90t上下活动管柱并间歇悬吊,无法解卡,缓慢上提至100t后进行震击打捞,解卡,复探遇阻位置上移1.72m,上提悬重增加约0.5t。

图6 井下管柱相对位置图 Fig.6 The relative position of underground pipe column

捞获落鱼:上电潜泵机组的电机保护器(2.49m),观察电机保护器两端连接法兰的螺栓全部断开,法兰端面完整。

井下情况分析:根据遇阻位置上移高度,可判断上电潜泵泵体上移至约2593.05m(2592.28m+2.49m-1.72m)处,当前井下管柱相对位置见图6。

根据当前井下管柱相对位置,接下来依次对上泵机组的电泵成功打捞后,剩余的上部电潜泵机组的电机与下电潜泵管柱相对位置明显,逐段完成打捞即可。在打捞剩余电潜泵生产管柱的过程中发现电潜泵管柱中带有地层砂及前期作业倒入的陶粒。

4.4 下泵机组导流罩在尾管挂处遇卡处理

在完成下部电潜泵管柱的打捞后,检查发现下泵机组导流罩及大量电缆落井,使用可退式捞矛打捞导流罩过程中,起钻至尾管挂处遇卡。

4.4.1 原因分析

双泵机组落井时,下泵机组导流罩砸在尾管挂上,造成导流罩变形,甚至尾管挂变形。所以当导流罩过尾管挂时,尾管挂缩径卡在导流罩凹陷处,造成上下双向卡死。又因为导流罩上方堆积有大量电缆,在活动过程中越缠越紧,造成后期脱手困难,下压时产生憋压现象[10]。

4.4.2 处理思路

评估导流罩留在井下对后期油井生产的影响情况,即根据井深结构、导流罩所处深度及后期生产管柱情况,判断导流罩不影响正常下泵及后期生产,故采取暂不处理的思路,避免井下情况进一步复杂。

4.5 后期复产

BZ34-3WJ-2D井后期下入Y型管合采电泵生产管柱恢复生产,电机系列为450,电泵额定排量为100m3/d,电泵扬程为2434m,电机功率为67kW,额定电压为1479V,额定电流为39A,耐温等级为204℃,泵挂深度为2413m。2014年1月27日恢复生产,油嘴开度为 11mm,油压为2.5MPa,套压为2MPa,2月6日计量产液110m3,含油82.5m3,产气0.8×104m3,满足油田配产要求。

5 结束语

(1)对单井双泵生产管柱落井后状态进行准确分析,明确管柱受力情况和卡点的位置,有效完成落井双泵管柱的打捞。

(2)对作业过程中出现的复杂情况进行处理,作业后及时总结,统计套铣、打捞、磨鞋等参数,为之后双泵机组作业提供依据。

(3)打捞双泵生产管柱时,应特别注意获取泥线悬挂器结构、参数、双泵机组最大外径以及各尺寸套管的磅级及内径,在打捞时做好风险预判,对打捞的每一步骤都要有充分的准备。

(4)双泵机组本身就是一种追求方便、经济的做法,遭遇复杂情况,难以打捞时,在打捞至满足下泵深度要求后,可考虑直接下泵生产,节省成本,使效益最大化。

(5)双泵生产管柱井下复杂情况的合理处理,为后续同类型复杂情况的处理积累了宝贵的经验。

参考文献

[1]朱学海,纪树立,潘贵荣,等.双电潜泵系统的研究及在渤海油田的应用[J].石油机械,2007,35(10):60-63.

[2]张吉江,张鑫,傅文伟,等.海上边际小油田QHD33-1的先进完井技术及应用[J].企业导报,2010,(7):290-291.

[3]隋晓明.国外油田井下单井双电泵工艺及技术调研[J].装备制造技术,2012,(5):211-212.

[4]刘朝儒,吴志军,高政一.机械制图[M].第5版.北京:高等教育出版社,2006.

[5]杨进,杨立平.油气井套铣设计理论与工艺技术[M].北京:石油工业出版社,2011.

[6]司念亭,周赵川.套铣技术优化及其在渤海油田大修井中的应用[J].石油机械,2014,42(11):138-146.

[7]刘琮洁,周祥易,张燕,等.管柱卡点计算公式及应用[J].江汉石油学院学报,2001,23(4):74-76.

[8]杨进,杨立平,苏杰,等.出砂井打捞管柱力学分析研究及其应用[J].石油钻采工艺,2006,26(2):25-27.

[9]刘君林,李国平.潜油电泵打捞技术研究[J].石油天然气学报,2011,33(5):265-266.

[10]赵明凯.电潜泵解卡打捞技术在小直径套管内的应用[J].油气井测试,2006,15(1):49-50.