热镀锌退火炉炉内断带原因分析与炉内张力优化

热镀锌退火炉炉内断带原因分析与炉内张力优化

王春喜吴清泉丁钢

(马钢股份有限公司冷轧总厂安徽马鞍山243000)

摘要:分析介绍了热镀锌退火炉内断带原因并详细说明了张力优化过程和效果。

关键词:热镀锌;退火炉断带;分析

中图分类号:TG156.2+6文献标识码:A

收稿日期:2014-11-18

作者简介:王春喜(1981— ),男,工程师,2005年毕业于山东大学材料科学与工程专业,现在马钢冷轧总厂从事镀锌工艺工作。

马钢冷轧总厂两条镀锌机组分别于2007年7月、9月间建成投产,设计产量分别为 3#线45万吨、4#线40万吨,3#镀锌生产线设有两个锌锅用于生产GI、GA(galvannealing)两种镀层产品,4#镀锌生产线只生产GI一种镀层产品。3#镀锌线在2012年年底左右连续多次炉内断带,还有几次处理及时并未断带但是已停机,给生产线稳定带来风险并造成了很大损失,被迫将0.6 mm以下的薄规格转移至4#线生产,对排产和计划兑现带来了极大的困难,经过详细分析退火炉内断带是由于张力波动造成快冷段张力调节器达到限幅值导致张力失控。

13#镀锌线退火炉简介

3#镀锌线采用立式美钢联法是一条长度为61.95 m 的立式退火炉,主要由喷射预热段(简称“JPF”段)、辐射管加热和保温段(简称“RTF&SF段”)、缓冷段(简称“SCS”段)、快速冷却段(简称“RCS”段)和出口段(简称“ES”段)组成。带钢在炉内的长度为631m,炉子最大小时产量为120t/h,采用高、焦混合煤气作为燃料,热值2 300X4.18kJ/m3;RTF段设有162套w 型辐射管式烧嘴,采用ON/OFF控制;2台SCS循环冷却风机;2台RCS循环冷却风机;炉内设有纠偏辊、转向辊、稳定辊,出口设有热张紧辊[1]。

2断带情况统计以及断带原因分析

通过分析发现断带主要发生在0.8mm以下规格,在薄规格钢种切换时退火炉区域RCS缓冷段实际张力很低(接近0)导致退火炉区域RCS快冷段张力实际值达不到给定值淤钢而断带,同时由于1#线生产规格较多,带钢从厚规格向薄带钢转变生产时规格切换较快,每个规格只有一到两卷,通过调查发现退火炉二级张力焊缝前后差值较大时(差值25%以上),切换时实际张力波动很大,RCS快冷段的张力PID调节器经常达到限幅值导致张力不能按照设定值自动调节。SCS缓冷段与RCS快冷段之间的炉底水平距离跨度大(约十几米),中间只有一副小支撑辊支撑带钢,带钢在此处很容易出现带钢包不住炉辊的现象,如果稍有张力问题就可能导致於钢断带。

从图1当炉内设定张力发生变化时,炉内实际张力发生变化,尤其以快冷段和缓冷段波动为甚,当张力波动幅度达到一定幅度时失控带钢断裂。

3炉内张力优化

根据断带原因分析,对退火炉张力进行优化。

1)优化炉内张力表

对比外方调试给定张力表和现场生产实绩、以及其他先进生产线张力表等发现先前使用张力表中宽度、厚度组距偏大、钢种分组粗放,单位张力值偏小。

工艺人员经过充分讨论认真演算后修订了3#线退火炉区域张力表,对以前张力表中宽度、厚度组距偏大、钢种分组粗放进行了细化,同时优化ENTRY SEAL、RTF、SF、SCS、RCS各段单位张力使之在规格、钢种变化时总张力数值变化平稳减小了张力波动易于张力控制。

2)张力控制优化过程

稳定的带钢张力控制系统对于保证机组连续稳定地生产具有十分重要的意义,有必要对带钢张力控制系统进行深入的分析研究[2]。

(1)对大修期间更换的炉辊辊径进行确认全部在合格范围内。(2)调整快冷段RCS PID饱和系数 PID=466→580→800。通过调整PID饱和系数,可以满足0.6mm以上带钢调整,但在0.6mm以下的带钢,仍然会出现饱和现象,RCS段张力测量值总是低于设定值无法调整。并且在张力切换中出现大幅度的张力波动。我们认为通过放大PID饱和系数,不能完全解决问题。(3)调整缓冷段SCS和快冷段RCS速度差,主要通过调整R28,R29,R30号炉辊速度给定值来消除RCS段的张力调整PID饱和状况。。通过调整SCS和RCS段炉辊速度差后,虽然RCS PID调节器数值开始下降,但是SCS和RCS段张力出现波动,特别是SCS段张力出现大幅上升,我们取消了修改速度差的方案。(4)增加SCS段转矩补偿。主要增加SCS段R29 ,R30 2个炉辊的转矩,并修改SCS段转矩分配,调整R29和R30的转矩分配。通过前期调整SCS段速度差,我们发现RCS段PID数值开始下降,所以这次尝试利用SCS段增加转距闭环修正来消除RCS段PID饱和现象。调整RTF、SF的张力PID的P、I参数,同时调整锌锅段转矩分配,主要重新调整了4#张紧辊的转矩输出。(5)调整SF均热段张力测量系数。目前张力计辊的两侧张力测量值存在有偏差的现象,经过累加后可能存在实际张力与测量张力有偏差,实际张力应该小于显示张力,增加了SF段张力计的修正系数。

4张力优化效果

以上张力优化措施自2013年年初正式实施以来3#镀锌线没有再出现规格切换后快冷段调节器饱和导致张力大幅下降的现象,也没有出现一次因张力波动造成炉内断带。下图为张力优化后,规格切换后张力波动情况。

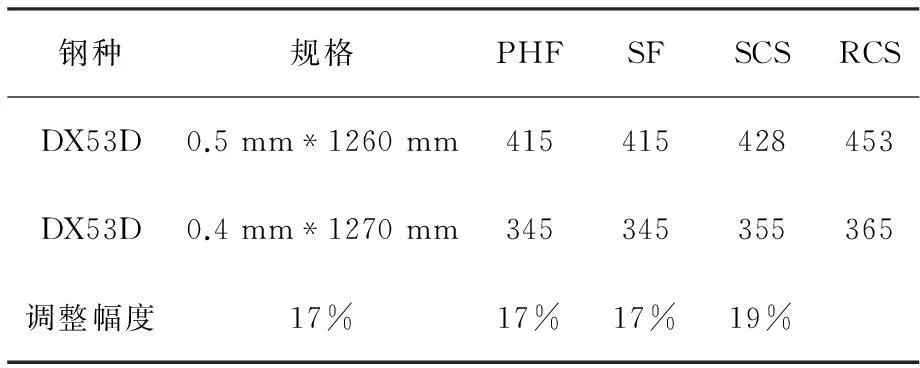

表2 调整后张力波动情况

上表中DX53D 0.5×1260 转DX53D 0.4×1270带钢,各段张力调整幅度大概在20%左右,张力控制比较稳定,张力调节器也没有出现饱和现象。

5结论

1.3#镀锌线退火炉内断带原因为张力波动造成快冷段张力调节器达到限幅值导致张力失控。

2.通过张力表优化以及张力控制优化后已完全解决炉内张力断带。

参 考 文 献

[1]牟浩.马钢板带生产线连续退火炉的技术应用与比较[J].安徽冶金2009,(1):52-53

[2]徐小龙. 基准模型跟随控制在热镀锌机组张力控制中的应用.宝钢技术 2009,(3):73-77

Analysis of CGL Furnace Strip Breakage And Furnace Tension Optimization

WANG Chun-xi WU Qing-quan DING Gang

Abstract:This paper discusses the analysis process of furnace strip breakage and introduce the process and result of tension optimization.

Key words:Continuous Galvanizing Line;Furnace Strip Breakage;analysis