解决抛丸机钢板丸料残余问题

2016-01-04 18:39李传鹏

科技创新与品牌 2015年12期

李传鹏

一、初始问题描述

1.问题背景

热处理抛丸机在进行抛丸时,预刮板、大辊刷、小辊刷的高度随测厚数据进行调整,当钢板在长度方向发生瓢曲时,预刮板和刷辊的高度,会根据钢板最高点位置来调整,从而致使刷辊接触钢板的面积减少,影响丸料的清扫质量。

2.问题示意图

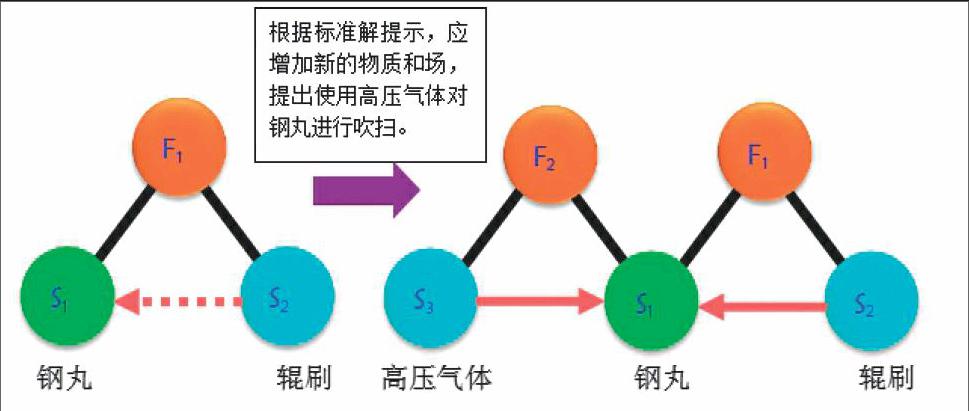

二、解题过程

1.根据问题示意图提出物理矛盾

概念解:刷毛到钢板的距离应动态可调,刷毛应能自适应钢板的形状。

2.建立TRIZ模型

最终解决方案:根据钢板瓢曲量,调整刷辊压下高度;在刷辊后增加吹扫管路;将吹扫方向由原来的直吹改为V形吹扫;把刷辊改造成弹性连接等多种方案综合使用。

三、实施效果

目前需要通过抛丸机进行处理的钢板中,因钢板瓢曲致使钢板在经过抛丸机后,存在丸料残余现象的钢板,约占钢板总数的10%。钢板的丸料残余量大约在50~100kg,每块钢板在清扫时,需停机15分钟左右,当抛丸机全负荷生产时,每班处理钢板40~50块。

1.在全负荷生产的条件下每班清扫丸料数量为:

40×10%×50=200kg,丸料价格6000元/吨。

产生效益:

0.2×3×365×6000=438000元=43.8万元。

2.原每班停机时间为40×10%×15=60min=1h。改造后全年节约时间1×3×365=1095小时。

热处理线现阶段处理能力为2万吨,处理后每块钢板附加产值增长500~1000元/吨,现阶段附加产值按100元计算,节约时间产生效益:

20000×1095×100/(30×24) =304万元。

3.项目总效益

43.8+304=347.8万元 责编/刘红伟

猜你喜欢

机械管理开发(2022年1期)2022-03-24

现代仪器与医疗(2021年4期)2021-11-05

矿山机械(2021年3期)2021-03-25

爱你(2020年10期)2020-11-19

家庭百事通·健康一点通(2020年6期)2020-07-14

乐活老年(2019年10期)2019-11-01

经济技术协作信息(2018年28期)2018-11-22

汽车维护与修理(2016年3期)2016-02-28

少先队活动(2014年6期)2015-03-18

汽车与新动力(2014年3期)2014-02-27