工业燃煤锅炉烟气联合脱硫脱氮技术研究与应用

于洪海(沈阳市环境技术评估中心,辽宁沈阳 110014)

工业燃煤锅炉烟气联合脱硫脱氮技术研究与应用

于洪海

(沈阳市环境技术评估中心,辽宁沈阳 110014)

对工业锅炉烟气联合脱硫脱氮技术进行了研究,在企业中实际应用,结果表明:SO2平均出口浓度为194.56mg/Nm3,平均去除率为85.30%;NOx平均出口浓度为196.72mg/Nm3,平均去除率为62.61%。SO2和NOx的排放浓度达到《GB13271-2014锅炉大气污染物排放标准》表3限值的要求。联合装置相比单一的脱硫技术,节省了NaOH溶解池及加药泵、CaO(MgO)溶解池乳液泵和曝气风机三项主要装置,并且循环水池、水泵的选择也较双碱法和氧化镁法规模小。今后应将提高该技术的处理效率作为研究重点。

燃煤锅炉;烟气治理;联合脱硫脱氮

0 引言

《大气污染防治行动计划》的发布与实施,为今后一段时期内我国大气污染防治工作提出了明确的目标。工业燃煤锅炉产生的烟气是影响环境空气质量的重要大气污染物,燃煤锅炉烟气中的主要污染物为烟尘、SO2、NOx等。单一的脱硫、脱硝烟气脱硫技术开发较早,目前已有较成熟的脱硫工艺,如湿式石灰/石灰石石膏法、双碱法脱硫、氨法脱硫等;脱氮工艺主要有选择性催化还原法(SCR)、选择性非催化还原法(SNCR)、催化分解法和吸附法等。目前,开发廉价、高效且可同时脱硫脱氮的新技术、新设备,是国内外烟气净化技术研究的总趋势。据美国电力研究所统计,现在联合脱硫脱氮技术有60多种,大体可以分为2类:一是炉内燃烧过程中联合脱硫脱氮技术;二是燃烧后烟气的联合脱硫脱氮技术[1]。目前,国内外对燃烧后的烟气联合脱硫脱氮技术进行了大量的研究。德国Bergbau-Forschung公司开发了活性炭法[2],该方法用活性炭吸附SO2,并在氨还原NOx过程中起催化作用,实现同时脱硫脱氮;Ekkehard Richter等[3]用强度较高的活性焦炭,经活化、浸渍Na2CO3处理后用于烟气的脱硫脱氮;德国LurgiGmbH公司[4]研究开发了烟气循环流化床(CFB)脱硫脱氮技术;赵毅等[5]正在研究开发粉煤灰脱硫脱氮技术,该技术是将熟石灰、活性物质和粉煤灰加水在一定条件下消化,制成高活性吸收剂,放入具有独特内、外循环结构的烟气循环流化床中进行脱硫脱氮。本文主要研究的联合烟气脱硫脱氮技术是燃烧后烟气的联合脱硫脱氮技术,以氧化分解理论为基础,利用自制的联合脱硫脱氮装置对某制药企业燃煤产生的烟气进行处理,处理后烟气中的SO2和NOx排放浓度均满足相关标准要求,并具有较好的经济性。

1 技术原理

本技术以化学分析中的氧化分解理论为基础,利用锅炉燃煤产生的灰渣和飞灰作为“介质”,使灰渣或飞灰中含有的金属离子与SO2、NOx发生反应,转化为可溶于酸的碱性金属离子和过度金属离子。根据系统运行中所发生的固、气、液系列物理—化学变化,不外加药剂,脱除烟气中的SO2、NOx等有害物质。

2 实验

2.1 实验装置

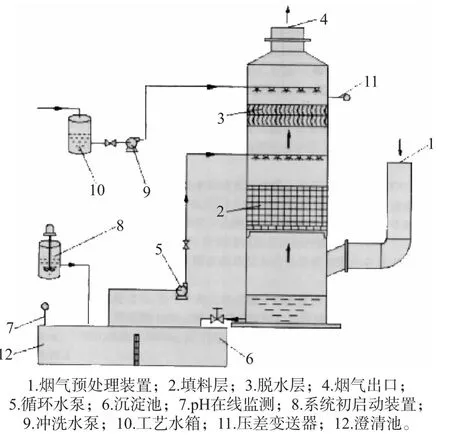

本文采用自制的联合脱硫脱氮装置进行实验,实验装置示意图见图1。

图1 联合脱硫脱氨装置示意图

2.2 实验对象

本文选择沈阳某中药厂的2台用于生产和取暖的蒸汽锅炉作为实验对象,2台锅炉均为6t/h,锅炉型号为DZL6-1.25-AⅡ,生产日期为1998年。

2.3 工艺流程

锅炉产生的烟尘经烟气预处理装置处理后进入填料塔下部,并与由喷液装置喷出的透过填料层的洗涤液接触,使烟尘中的大颗粒物质沉降进入洗涤液中,烟尘中的有害物质与洗涤液接触氧化络合被吸收,净化后的烟气穿过脱水层脱水,从填料塔上端排出。

2.4 监测方法与排放标准

SO2监测方法采用《HJ629固定污染源废气二氧化硫的测定非分散红外吸收法》,NOx监测方法采用《HJ/T43固定污染源废气中的氮氧化物测定盐酸萘乙二胺分光光度法》。

排放标准采用《GB13271-2014锅炉大气污染物排放标准》表3规定的大气污染物排放限值。

3 结果与分析

3.1 实验结果

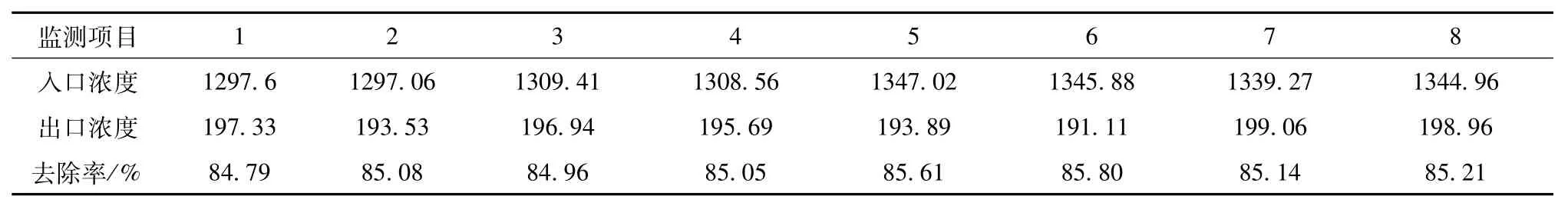

本文对锅炉烟气中的SO2和NOx在装置入口及出口的浓度分别进行了连续8d的监测,监测结果见表1、表2。

表1 烟气中SO2监测结果mg/Nm3

表2 烟气中NOx监测结果mg/Nm3

由表1、表2的监测结果可知,锅炉烟气经联合脱硫脱氮处理后,SO2平均出口浓度为194.56mg/Nm3,平均去除率为85.30%;NOx平均出口浓度为196.72mg/Nm3,平均去除率为62.61%。SO2和NOx的排放浓度达到《GB13271 -2014锅炉大气污染物排放标准》表3限值的要求。

3.2 联合装置的技术特点

(1)无加药装置。

(2)与同类设备系统比较,在特定控制要求和pH值控制范围内运行,液、气中和反应速度快,液/气比明显少于其它湿法脱硫方式,循环系统运行功耗少。

(3)沉降池容积要求低。

(4)辅助设备少,日常运行无药剂补充、添加系统,系统实际运行功耗少。

(5)循环液采用闭路循环运行,汽水分离系统的定期清洗用水可以满足系统补水量需求;循环使用的液体具有沉渣沉降速度快,灰水分离容易等优点。

(6)特定的循环液体不会产生过饱和现象,灰渣沥水性好。

(7)与其它湿法脱硫技术相比较,因无需外加诸如石灰等,废渣排放量明显减少。

(8)由于沉渣中Al2O3等的溶出,其它杂质少,因此残渣可用作水泥厂生产高标号水泥原料,增加了废渣利用价值。

(9)系统控制点少,循环液化学性质稳定,容易实现控制。

(10)各项监测数据完全可以满足国家和地方环保部门相关测试指标要求。

3.3 联合装置经济效益分析

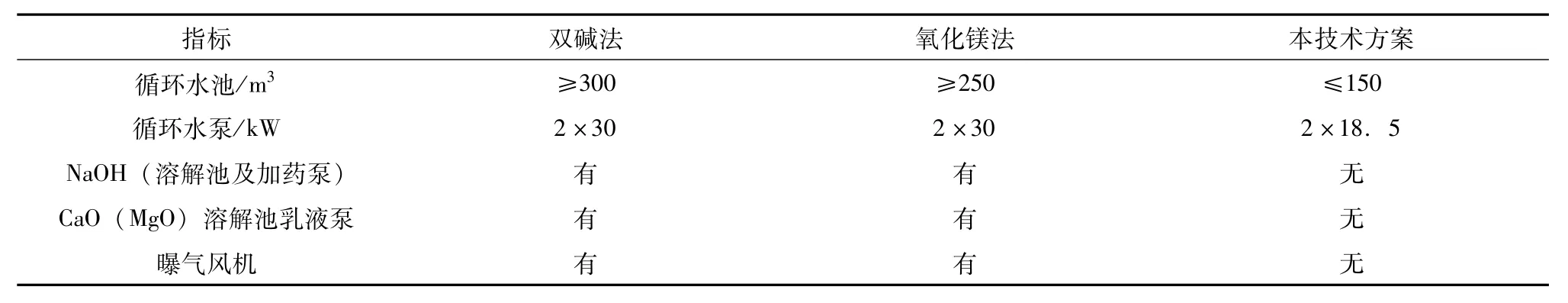

与目前使用最普遍的双碱法(石灰/石膏法)脱硫系统、氧化镁法脱硫系统相比较,本技术与其他技术各项指标对比见表3。

根据表3显示的结果可知,采取联合装置相比单一的脱硫技术,节省了NaOH溶解池及加药泵、CaO(MgO)溶解池乳液泵和曝气风机三项主要装置,并且循环水池、水泵的选择也较双碱法和 氧化镁法规模小。

表3 本技术与双碱法、氧化镁法部分技术指标对比情况

4 结论

通过本实验研究可以看出,本技术不用外加脱硫、脱氮的处理药剂,与单一的脱硫、脱氮技术相比具有设备辅机数量少、运行费用低、管理简单等诸多特点,并且该技术处理锅炉烟气中的SO2和NOx均得到了良好的效果,SO2和NOx的出口浓度均满足 《GB13271-2014锅炉大气污染物排放标准》相关限值要求。但本技术脱硫、脱氮的处理率与单一的脱硫、脱氮技术的处理率相比较低,在日后的研究中,应将提高本技术的处理效率作为研究重点。

[1]许佩瑶,张艳,赵毅,等.锅炉烟气联合脱硫脱氮技术[J].环境污染治理技术与设备,2004,4(5):50-54.

[2]钟秦,燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002.

[3]EkkehardRichter,WolfgangWunnenberg.Experienceswithactive cokeprocessesforsimultaneousremovalofSOxandNOx[J].US PBRep,1989(4):229-246.

[4]单志峰,黄友明.国外烟气同步脱硫脱氮技术现状[J].冶金环境保护,1999(4):40-45.

[5]赵毅,马双忱,李燕中,等.利用粉煤灰吸收剂对烟气脱硫脱氮的实验研究[J].中国电机工程学报,2002,22(3):108 -112.

ApplicationofCombinedDeviceforSulfurandNitrogen RemovalofFumefromtheCoal-burningBoiler

YUHong-hai

(ShenyangAppraisalCenterforEnvironmentalEngineering,ChengyangLiaoning110014,China)

Theapplicationofcombineddeviceforsulfurandnitrogenremovaloffumefromthecoal-burningboiler wasstudied.TheaverageconcentrationofSO2attheoutletwas194.56mg/Nm3withtheaverageremovalrateof 85.30%.TheaverageconcentrationofNOxattheoutletwas196.72mg/Nm3withtheaverageremovalrateof 62.61%.TheoutletconcentrationsofSO2andNOxreachedthenationalemissionstandardofairpollutionsforcoal -burningoil-burninggas-firedboiler(GB13271-2014).ThecombineddevicehadnopartsoftheNaOH addingpump,theCaO(MgO)pump,andtheaerationfanastheregularsingledevices.Inthemeantime,the choicesofrecyclingwaterpondandwaterpumpforthecombineddevicesweremoreflexiblethanthoseofthesingle devices.Thetreatmentefficiencyofthecombineddevicescouldbeakeyresearchinthenearfuture.

coal-burningboiler;fumetreatment;combineddeviceofsulfurandnitrogenremoval

X701

A

1673-9655(2015)03-0078-03

2014-11-03