飞机外挂物管理系统无线原位检测技术研究

纪超 王昆

摘要:原位检测技术是一种无损检测方法,可在设备运转或基本不拆卸的情况下,对某些设备零件或部位进行检查和测试。本文以飞机外挂物管理系统为研究对象,针对其设备的原位检测问题进行研究,根据飞机外挂物管理系统设备的特点,设计有针对性的原位检测系统。该检测系统要求测试设备小型化、低功耗、便于携带和能够满足外场试验检测。本系统以微控制器STM32F103ZET6为核心,将高性能的ARM芯片、ZigBee无线通信技术以及模块化的功能电路结合在一起,并最终在远程监控终端实现检测参数的显示。最后通过系统的软硬件调试,实时的显示出飞机外挂物管理系统设备的状态信息,实现了系统的设计初衷。

关键词:原位检测;飞机外挂物管理系统;ZigBee;STM32F103ZET6

中图分类号:TP273 文献标识码:A

1引言

外挂物管理系统是飞机综合火控系统的一个组成部分,它通过外挂发射装置与航空武器(机炮、导弹、火箭、炸弹)相连,具有监控武器状态,接收火控系统命令,向武器发送关键参数;结合飞行员的操作确定攻击状态、自动选择武器、控制武器正常和应急发射等功能。在现代航空设备检测技术手段中,原位检测技术是其新的重要组成部分,由于该技术不对飞行器设备及其结构进行拆卸和分解,既能够迅速、准确有效地检测飞机、火箭、导弹等机载设备的性能,又可以杜绝因拆装不当造成的人为故障和机件损伤。随着科技的不断发展,越来越多的企业和机构通过做无线通信和原位检测技术相结合的嵌入式系统方式用于飞机定检,也用于特检和日常维护。

目前,比较流行的无线通信技术主要有蓝牙、红外、Wi-Fi和ZigBee等。其中ZigBee技术是一种近距离、低成本、低功耗、低速率的双向无线通信技术,是基于IEEE802.15.4标准开发出来的关于组网、安全和应用方面的通信技术,特别适用于工业检测、监控和传感器网络等领域。

本文把ZigBee无线通信技术应用到飞机外挂物管理系统设备参数的原位检测中,采取适合方法实现多数据的自动采集、传输和显示,为工业参数在线检测提供了一种全新的解决方案。在条件恶劣、不易布线、人员不易进入或需要对某运转设备参数进行长期检测等环境中,这种解决方案的优势尤其明显。

2飞机外挂物检测系统方案设计

2.1系统描述

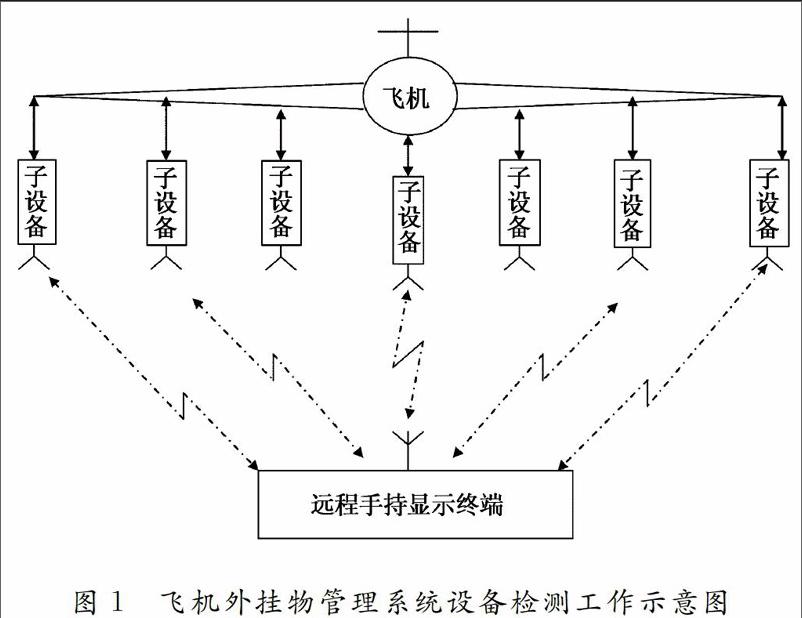

飞机外挂物管理系统设备检测系统的工作流程及原理如工作示意图见图1所示。

飞机外挂物管理系统设备检测系统的工作流程是,首先用专用型号电缆将飞机外挂物管理系统设备和子设备连接,采集到相关信息后再通过Zig-Bee通信模块将数据参数发送给远程手持监控终端,最后当远程监控终端接收到数据先进行校验,校验无误后再通过软件处理,最终将设备的动态信息显示出来。

2.2系统组成与整体设计

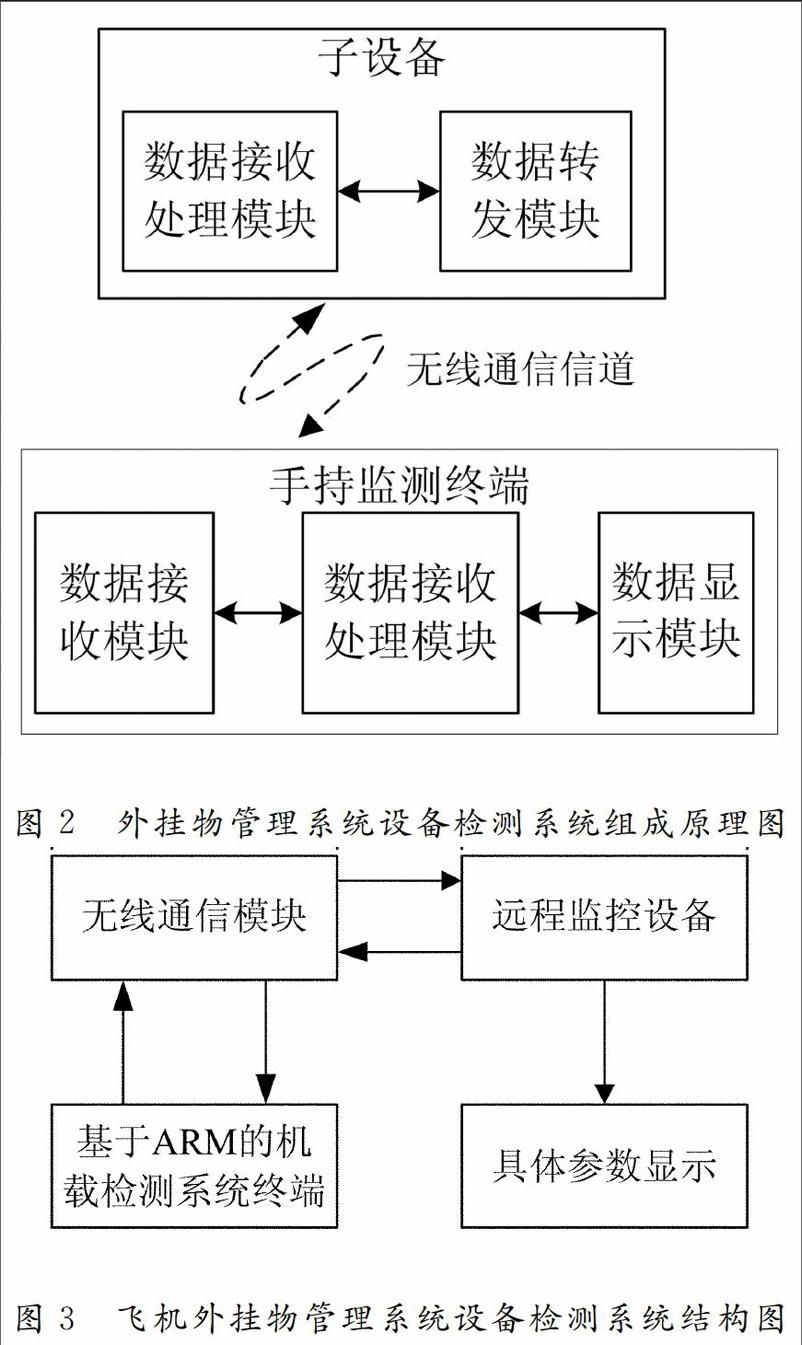

由以上对飞机外挂物管理系统设备检测系统的工作流程分析可以看出,飞机外挂物管理系统设备检测系统一般是由数据采集设备和远程监控终端两大部分构成,如图2所示。

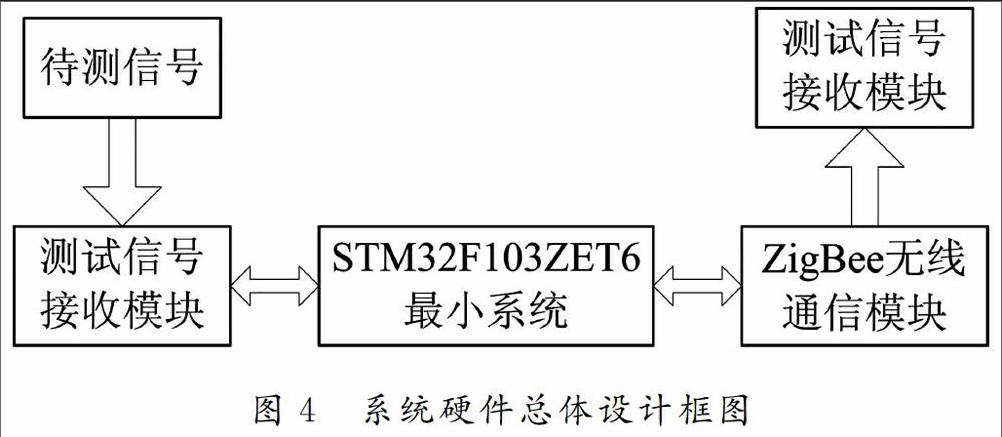

子设备将ARM微处理器、串行接口模块以及远程无线发送模块集成与一体,主要完成数据的采集、处理和发送功能。远程监控终端则通过软件进行数据的分析、处理及显示。本文将无线通信技术与嵌入式系统融合在一起,提出一个基于ARM嵌入式系统与ZigBee通信技术的原位检测硬件平台的解决方案。其中ZigBee模块与ARM嵌入式系统之间采用RS232接口通讯,将采集到的数据通过ZigBee通信传送到远程监控终端并显示。系统总体设计方案框图如图3所示。

其中无线通信模块与基于ARM的机载检测系统终端通过串口相连。远程监控终端与无线通信模块通过USB相连,当远程监控终端接收到机载终端发送的设备参数信息后,便调用显示程序将设备的动态信息实时的显示在手持机的屏幕上。

3子设备硬件设计与实现

3.1硬件设计方案

子设备用来测试飞机外挂物管理系统设备的插座信号,其中模拟量信号5路,开关量信号14路。考虑到测试的可靠和稳定性,测试过程中监视子设备的电池电压采用1路模拟量采集。因此,共6路模拟量信号,14路开关量信号。

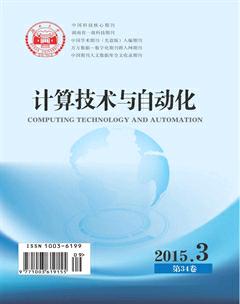

系统的设计目标与预期效果进行深入了解后,按照模块化的电路设计思想,在以STM32F103ZET6微控制器为核心基础上,设计出各功能模块的原理电路。系统的总体硬件设计方案如图4所示。

3.2硬件设计实现

1)STM32F103ZET6微处理器电路设计

对于STM32F103ZET6微处理器,复位电路采取上电自动复位的方式,系统时钟的选择是在启动时进行,复位时内部8MHz的RC振荡器被选为默认的CPU时钟,随后可以选择外部的、具有失效监控的4-16MHz时钟;当检测到外部时钟失效时,它将被隔离,系统将自动地切换到内部的RC振荡器,如果出现中断,软件可以接收到相应的中断。同样,在需要时可以采取对PLL时钟完全的中断管理(当一个间接使用的外部振荡器失效时)。当HSI作为PLL时钟的输入时,最高的系统时钟频率只能达到64MHz;而当使用USB功能时,必须同时使用HSE和PLL,CPU的频率必须是48MHz或72MHz,当需要ADC采样时间为1μs时,APB2必须设置在14MHz、28MHz或56MHz。为了提高电压测量精度,系统采样时选用外部参考电压源REF2930。

2)开关量信号设计

对于28V/悬空信号,将光耦的阴极接地,被测信号接人光耦的阳极。如当被测信号悬空时,IN0通过电阻下拉至GND;当被测信号为28V时,三极管导通,IN0为+3.3V,IN0由三极管的发射极输入到STM32F103ZET6,STM32F103ZET6通过读取IN0状态实现对28V/悬空信号的测试。当被测信号为脉冲串时,STM32F103ZET6将脉冲数量记录下来并上传至ZigBee。

GND/悬空分为两种类型:1、对于特殊的GND/悬空信号,如果被测设备插座中具有存在、联锁、联锁回线等在直流电源1未提供就存在的信号时,采用隔离的电源ISO-5V为光耦阳极提供电源,被测信号接人光耦的阴极;2、对于一般的GND/悬空信号,直流电源1存在,将光耦的阳极接被测插座直流电源1为光耦提供电源,被测信号接入光耦的阴极。当被测信号悬空时,IN24通过电阻下拉至GND。当被测信号为GND时,三极管导通,IN24为+3.3V,IN24由三极管的发射极输入到STM32F103ZET6,STM32F103ZET6通过读取IN24状态实现对GND/悬空信号的测试。

3)模拟量信号设计

检测中需采集测试设备自身电池电压,以了解电池是否正常工作,对于电池电压的测试,采取电阻分压并经运放缓冲后输入到STM32F103ZET6。前级电源电路输出+5V信号BAT_OUT通过C33以及C41电容进行滤波,其中电阻R112以及R113对BAT_OUT电源信号进行分压。随后经过运放OP291GS缓冲后送给ADC进行采样。

被测件交流电压为飞机三相115V电源,对其采取采用电流型电压互感器隔离输入具有差动输入的RMS-DC变换芯片并经运放缓冲,输入STM32F103ZET6的AD接口进行采集。电流型电压互感器选用星格公司SPT204A,输入额定电流为2mA,额定输出电流为2mA,具有良好的线性(小于0.1%)但在使用时需要将电压信号变换成电流信号并且将前级限流电阻R1、T1安装在信号转接盒中,可避免强电信号引入测试终端并减小测试终端体积。

4)电源电路设计

由前级电源板输入子设备的电源有电池、电池变换后的+3.3V,以上电池、+3.3V供内部STM32F103ZET6、与STM32F103ZET6连接的调理电路使用,将电池进行升压至+5V经电源模块隔离后供前端调理使用。其中涉及到的核心元件分别为LTC3203EDD-1和IB0505LT-W75。

4系统软件设计与实现

4.1子设备软件结构

子设备的固件程序即STM32软件的基本结构如图5所示,该程序主要由初始化模块、串口中断及处理模块、数据定时采集模块、脉冲计数模块、串口数据打包发送模块以及看门狗构成,下面对程序的组成部分分别介绍。

4.2ZigBee无线通信模块固件程序设计

ZigBee无线通信模块实现无线串口通信功能。采用Jennic公司的新一代无线微处理器模块JN5139系列ZigBee模块,该系列的模块化解决方案可以大大节省开发时问,易于集成到产品中。本测试系统中无需修改硬件线路将该系列模块直接无缝引入子设备和手持机,直接进行固件程序开发即可。

该系列模块开发套件提供丰富的开发例程,稍加修改即可移植到本次测试系统的设计中。综合考虑各方便因素,本次开发采用Zigebee协议的基础协议802.15.4。为了方便验证设计和测试,系统网络架构初期设计为点对点网络,后期考虑设计为手持机为中心的星形网络架构。

4.3手持机软件设计

手持机通过Zigbee模块实时接收子设备发送的数据,对接收到的数据解码后,提取出被测件的各项测量值并显示在软件界面上,另外手持机还可以对各子设备进行复位、查询等操作。手持机的上述功能是通过专门设计的手持机软件实现的,手持机采用的操作系统为Windows Embedded CE6.0。

图6为手持机软件流程图。其中,初始化模块主要完成软件界面初始化、串口通信初始化、创建读串口线程等组成。串口数据处理线程模块主要用来定时查询串口。如果有数据则进行状态机解码,按照通信协议解析出的被测件有效数据,存储在数据结构SUB2CE中,方便软件存储测试数据以及在界面上定时显示。手持机可以对子设备进行查询、复位等操作,点击软件界面上的复位或查询子设备按钮时,软件生成符合通信协议的数据,存储到数据结构CE2SUB中,通过串口发送出去,经由ZigBee模块组成的无线串口,到达子设备。

5系统调试与运行

5.1无线串口软件仿真测试

在对子设备和手持机进行测试前,需测试无线串口软件的功能是否符合要求。无线串口是由两块Jennic公司的JN5139系列ZigBee模块构成的,两模块芯片内烧写了上一章设计的ZigBee无线通信模块固件程序,两模块上电后,可以自动连接,并且读取各自的串口数据通过无线连接发送给对方。对无线串口软件的测试如下:

两块ZigBee模块通过USB转串口线分别与两台计算机的USB接口连接,在两台计算机上分别运行串口调试助手软件,设置好波特率数据位和停止位,打开相应的串口,输入固定的数据,点击定时发送。经过长时间大数据量测试,检查两台计算机上的串口调试助手可以发现,两串口数据收发正常,较好的实现了无线串口软件功能。

5.2子设备软件仿真测试

将固件程序烧写进STM32芯片中,上位机运行在PC端,程序采用LabWindows/CVI设计,如图7所示,PC同ZigBee模块使用USB转串口线连接。子设备上电后,可以发现上位机程序收到了子设备的数据并显示在界面上,STM32发送不断增加,点击上位机软件界面中的复位按钮,界面上STM32发送数据项回0,这说明子设备可以采集到所需的数据,并且通过无线串口和外界通信正常。

5.3手持机软件仿真测试

采用Visual C++2008编写完成手持机软件后,可以使用SDK自带的WinCE6.0模拟器进行软件仿真测试。首先使用虚拟串口软件给计算机添加一对串口,方便模拟器进行串口调试。然后模拟器映射使用其中一个串口,PC串口调试助手使用另一个即可进行互相收发数据,进行软件功能仿真测试。串口调试助手按照通信协议格式发送数据55 AA 30 00 00 00 68 00 00 00 F9 9F D1 FE 00 20 B7 C7 A0 FF 00 04 41 1D 46 0C 00 00 00 00 00 00 00 00 00 00 00 00 00 00 C2 06 00 00 00 00 00 B7,手持机软件界面收到数据并解析显示,软件界面点击复位或查询,串口调试助手收到符合通信协议格式的数据,仿真测试表明,手持机软件可以满足测试系统的要求。

6结束语

本系统的设计主要是为远程监控飞机外挂物管理系统设备所设计的,可将设备信号参数通过ZigBee无线通信的方式传送到远程手持监控终端。从系统的设计目标出发,详细介绍了系统硬件电路原理图的设计。随后,对系统子设备和手持机的软件设计进行了专门的叙述,按照功能模块的划分设计了数据采集和发送和数据接收和显示的程序。描述了子设备和远程手持监控终端中的软件的实现过程。最终通过软硬件的测试给出了测试参数,系统目前已经基本实现了设计的预期目标,具有一定的实用价值。