扩散连接技术在核聚变反应堆包层模块制造中的应用

刘晨曦,刘永长,周晓胜,马宗青,王颖,李会军,杨建国

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072)

随着经济高速发展和人口不断膨胀,全世界对能源的需求日益增加。中国作为全世界最大的发展中国家,能源及环保压力问题尤其突出。核聚变能作为一种清洁能源,具有来源丰富、极少的温室气体和放射性核污染废料排放、安全性高等优点,可期待成为传统化石能源的替代品。目前,以聚变能为目标的ITER计划已经成为全球规模最大、影响最深远的国际科研合作项目之一[1—4]。ITER计划的实施结果将决定人类是否能大规模地使用聚变能,从而有望从根本上解决世界能源问题,彻底解决能源危机[5—6]。

实验包层模块(Test Blanket Modules,TBM)是磁约束核聚变实验堆的核心部件之一,主要用于氚增殖和能量获取,处于聚变反应堆装置中中子流强度最高、热流密度最大的位置,直接面对等离子体,服役环境十分恶劣,因此TBM所使用的材料除要求较好的常规力学性能之外,还应具有耐高温、抗辐照、耐腐蚀、低活化等性能[7—8]。目前主要的TBM候选结构材料有:低活化马氏体/铁素体钢(Reduced Activation Ferritic/Martensitic steels,RAFM 钢)、氧化物弥散强化钢(Oxide Dispersion Strengthened steel,ODS钢)、Ni基合金、W合金、V合金、C基材料及SiC复合材料等[9—12]。此外,由于 TBM 的结构复杂、体积庞大,各部件之间需要采用焊接等方法实现稳固连接。众所周知,由于传统熔化焊工艺的焊接过程中存在液-固相高温热循环及焊缝区域的非平衡凝固,通常会引起焊接接头的组织及性能退化,成为结构的薄弱环节,从而影响聚变堆的安全可靠运行。此外,RAFM钢的熔焊接头可能会在长期高温服役条件下发生第4类断裂行为,导致提前蠕变失效[13—15]。因此,以扩散连接为代表的固相连接技术具有焊接温度低于母材熔点、适合面接封闭焊缝的焊接、尺寸装配精度高等优点,可望取代传统熔焊工艺并应用于聚变实验堆包层模块的制造[16—20]。

1 扩散连接概述

扩散连接又称扩散焊,是把2个或2个以上的固相材料(或包括中间层材料)紧压在一起,置于真空或保护气氛中加热至母材熔点以下温度,对其施加压力使连接界面微观塑性变形达到紧密接触,再经保温、原子相互扩散而形成牢固的冶金结合的一种连接方法。根据有无中间层,可将扩散连接分为直接扩散连接和加中间层间接扩散连接;根据是否产生液相,又可将扩散连接分为固态扩散连接和瞬间液相扩散连接;从环境上,还可分为真空扩散连接和保护气氛下的扩散连接。随着材料科学的发展,新材料不断出现,在生产应用中,有些工艺对构件的尺寸精度要求十分严格,作为固相连接的方法之一,扩散连接技术引起了人们的重视,成为连接领域新的研究热点,在俄罗斯、美国、日本、欧盟等许多先进工业国受到普遍重视和广泛应用。扩散连接可用于生产制造新器件,尤其是能满足原子能工业、航天技术、电子器件、机械制造、电力设备、核物理研究的重要大型实验装置(如加速器等)中关键零部件焊接的特殊要求。

与其他连接方法相比,扩散连接具有以下优点。

1)连接接头质量较好。能够有效避免熔化焊时产生的焊接热影响区对接头质量的不利影响,如细晶热影响区和过回火热影响区的出现,使接头的成分、组织与母材相比,更为接近,从而获得比熔化连接更优良的接头质量。

2)可以连接常规焊接方法不能焊接的许多金属,如异种金属、合金、难熔金属等,以及金属与结晶非金属等,对于相互不溶解或在熔焊时产生脆性金属间化合物的那些异种材料,扩散连接是唯一可靠的连接方式。

3)主要工艺参数易于控制,可一次连接多个接头,质量稳定,合格率高。

4)宏观塑性变形小,扩散连接时,由于所施加压力较低,并且工件多数是整体加热,随炉加热和冷却,故零部件整体塑性变形较小。零部件连接后一般无需进行机械加工。

5)连接面广,由于连接温度低,热变形小,可连接结构复杂、精确度要求高的零件。

图1 真空扩散连接设备Fig.1 Vacuum diffusion bonding furnace

扩散连接技术也有一些缺点,如对连接表面质量要求较高,同时扩散连接设备投资较大,工件尺寸受设备限制等,但是在连接复杂零件方面所独具的优点,使它的应用范围日益扩大。

2 扩散连接原理

2.1 原子扩散理论

扩散是指物质分子从高浓度区域向低浓度区域转移,直到均匀分布的现象。对于扩散的原理,有2种研究方法。一种是从宏观角度,不考虑所研究扩散体系中原子具体的迁移方式,把扩散系统看作一个连续的整体,建立微分方程,并求解,得到扩散物质随时间和空间变化的规律。1855年菲克提出的菲克第一定律是描述扩散的常用公式,该公式不能被推导,只能简单地描述现象,特别适合描述稳态扩散过程。为了处理非稳态扩散问题(即为了描述扩散物质浓度分布随时间或温度变化的情况),将菲克第一定律与物质守恒相结合,可以导出一个清楚描述扩散物质浓度随时间变化关系的二阶微分方程,即菲克第二定律。另一种从微观角度出发,考虑晶格中原子的扩散,用统计物理学的方法研究扩散原子微观行为与宏观参量之间的关系。从微观角度上讲,扩散是由构成物质的基本组元(即分子或原子实体),从一个点阵位置跳跃到另一点阵位置形成的。原子跳跃过程并不一定在一个特定的方向上进行。它可被理解为是由热振动引起的,即一个热振动的原子与相邻的、同样热振动的原子发生碰撞引起能量起伏,于是一些原子能越过能垒,从一个位置跃迁到另一个位置。单一原子的运动轨迹具有强烈的偶然性,即发生“无规则行走”。目前提出的晶格中原子跃迁的机制主要有交换机制、空位机制和间隙扩散等。

2.2 扩散连接界面理论

很容易知道,如果仅仅依靠原子的扩散,是不可能在数小时的扩散焊接过程中形成较高质量接头的,扩散连接的过程与表面塑性变形、界面扩散及粘塑性变形机制等都有着密切关系[21—22]。扩散连接的机理较为复杂,研究者们从不同角度开展了接头形成机制的界面理论研究[23—26],目前一般认为扩散连接主要分为以下4个阶段[25]。

1)接触表面的局部塑性变形。金属表面无论经过多么精密的加工,从微观上看总是粗糙不平的,呈现高低起伏,表面突起处接触时由于接触面积较小,达到屈服极限时会发生塑性变形,而此时试样并没有发生宏观变形现象。

2)表面扩散及体扩散。在此阶段,微观上粗糙不平的表面由于曲率不同,原子会从曲率较大一侧向较小一侧扩散;此外,由于空位扩散作用,原子会向空洞处进行扩散。

3)连接界面扩散及晶界扩散。在应力梯度的影响下,原子在界面及晶界处发生较快速的管道扩散,其速度高于体扩散。

4)粘塑性变形(蠕变)导致孔洞的消失和闭合。在持续应力加载条件下,扩散蠕变(diffusional creep)成为了连接界面处空洞和孔隙消失的主要原因。

3 包层模块结构材料的扩散连接

3.1 RAFM钢和ODS钢的扩散连接

RAFM钢和ODS钢是核聚变反应堆包层模块候选结构材料,具有热疲劳性能好、高温蠕变强度较高、抗腐蚀及辐照性能较好、制备工艺成熟可靠、成本低廉等优点。RAFM钢为9% ~12%Cr系铁素体钢种,之前主要用于火电领域的耐热结构材料,其服役温度可达550℃以上。基于前期积累的火电用高Cr铁素体钢的研发经验,国际上已经开发了多个适用于核聚变反应堆包层模块的 RAFM钢种,如F82H,JLF-1,EUROFER97,9Cr2WVTa 等[27—29]。我国作为ITER项目成员国之一,以中科院等离子体物理研究所和核工业西南物理研究院为牵头单位,承担了实验包层模块的制备工作,也开发了以CLAM钢为代表的性能优异的低活化铁素体钢[30—31]。表1为目前国内外主要的RAFM钢的合金成分。不过,低活化铁素体钢也存在一定的使用瓶颈,例如:在ITER工况下的使用温度仍然较低;耐辐照损伤能力仍有待改善;与液态Li等增殖剂的相容性不佳等。为解决这一系列问题,ODS钢开始应用于包层模块的制造,其合金成分基本接近于RAFM钢(Cr含量可能有所增加),只是制备工艺改为机械合金化+热压或电火花烧结[32—34]。通过引入具备高热稳定性的纳米级氧化物颗粒(如Y2O3),ODS钢的高温持久强度得以大幅超越RAFM钢[35—36]。此外,由于ODS钢中大量纳米结构(纳米级沉淀及纳米晶)的存在,使得辐照空位及辐照间隙原子被捕获并湮灭的机率大大提高,从而提高了抗辐照损伤的能力。ODS钢的缺点在于成形及加工较为困难;焊接性较差,很难采用熔化焊工艺进行ODS钢连接;受限于ODS钢制备设备(热等静压、电火花烧结设备等)的尺寸,不适用于较大尺寸工件的制备。

表1 RAFM 钢的成分(质量分数,%)[37]Table 1 Composition of RAFM steels[37]

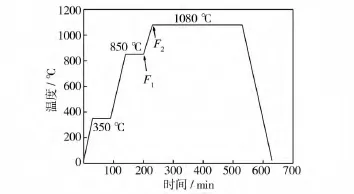

图2 CLAM钢扩散连接工艺路线图[41]Fig.2 Heat treatment regime of duffsion bonding process of CLAM steel[41]

图3 CLAM钢扩散连接界面形貌[41]Fig.3 Morphology of joint interface of the CLAM steel sample after diffusion bonding[41]

图4 CLAM钢真空扩散连接的TEM组织[38]Fig.4 TEM images of the CLAM steel samples after diffusion bonding[38]

图2为典型的RAFM钢(CLAM钢)真空扩散连接工艺图,试样采用三段加热,在850℃保温结束后施加一定的压应力F1,随后温度升至1080℃,压力增至F2,保温结束后试样冷却至室温。在整个扩散连接过程中,真空度保持在10-5Pa。由图3可以看出,扩散连接界面处为均匀细小的马氏体板条组织,不存在焊缝区和热影响区,这说明CLAM钢的扩散连接可以形成很好的界面冶金结合。焊后热处理对连接界面处的组织也存在一定程度的影响[38](见图4):在焊后热处理之前,由于真空扩散过程中存在较高的压应力,导致过冷奥氏体强度增加,阻碍了马氏体相变的进程,接头的室温组织中马氏体板条间有少量的残余奥氏体薄膜;焊后热处理之后,发生了残余奥氏体的分解,由于奥氏体中溶解了较多的合金元素,导致马氏体板条间大量沉淀析出。文献[39]中报道了EUROFER97钢的热等静压(Hot I-sostatic Pressing,HIP)扩散连接试验,结果表明,经焊后热处理后,EUROFER97钢连接接头的室温冲击韧性与铸态材料相当,其韧脆转变温度与基体相当,这表明热等静压扩散连接可实现EUROFER97钢的均质连接。试样表面处理对扩散连接质量也有着至关重要的影响,在保证表面清洁的前提下,一定的粗糙度有利于界面的结合。文献[40]采用手工精磨、干磨、研磨等方式进行CLAM钢试样的表面处理,随后进行HIP连接,试样表面粗糙度从0.16 μm增至0.63 μm时,接头拉伸强度也随之增加。

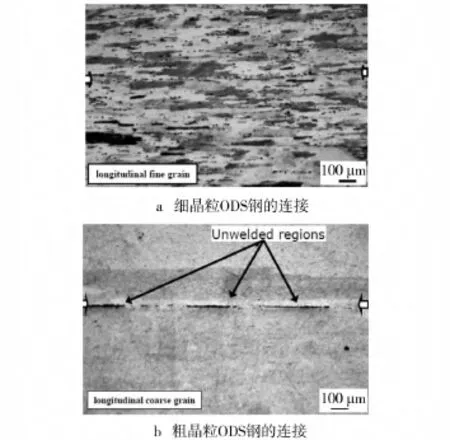

采用HIP扩散连接技术可以较好地实现ODS钢(Fe-14Cr-3W-0.25Ti-0.3Y2O3)间的连接(见图5),随着HIP压力的增加,ODS钢的显微硬度及强度也得以增加[42]。文献[28]中研究了ODS钢(Fe-9.08Cr-0.14C-1.97W-0.23Ti-0.29Y-0.16O-0.013N)和JLF-1钢间的异种材料扩散连接,结果表明ODS钢和JLF-1钢之间未出现孔洞等缺陷,接头处出现了等轴铁素体晶粒(见图6b),但是在焊后热处理之后接头组织变得均匀细小,等轴铁素体晶粒消失(图6c),这可能与热处理阶段合金元素的重新配分有关。美国橡树岭国家实验室的报告[43]指出,ODS钢母材的晶粒组织会对连接质量产生至关重要的影响,当连接界面两侧的ODS钢母材均为细晶粒时,连接质量较好;当母材晶粒较粗大时,界面处出现连接不完全的现象(如图7所示)。

图5 300 MPa压力下的HIP连接ODS钢的TEM图像[42]Fig.5 TEM images of the as-HIPped ODS ferritic steels under 300 MPa[42]

图6 ODS钢与JLF-1钢扩散连接的接头组织[28]Fig.6 Microstructures of the interfaces during diffusion bonding of ODS steel and JLF-1 steel[28]

图7 ODS钢扩散连接界面的组织[43]Fig.7 Microstructures of the diffusion bonding interfaces of ODS steel samples[43]

在扩散连接中,常采用添加中间层的方法改善连接界面状况,以期得到更高强度的连接接头。中间层合金熔点一般较低,在扩散连接过程中中间层发生熔化,与母材形成牢固连接,这种连接工艺又称为瞬时液相扩散连接(Transient Liquid Phase bonding,TLP连接),目前在包层模块制备中已得到广泛应用。图8给出了CLAM钢采用Ni基中间层和Ni/Cu复合中间层进行TLP连接的组织形貌,从图8可以看出,接头组织中基本不存在明显的空洞和连接不完全现象。S.Noh等人[44]对F82H钢与ODS钢(Fe-15Cr-2W-0.2Ti-0.35Y2O3)之间的异种材料直接扩散连接及添加中间层(厚度为25 μm的Fe-3B-5Si非晶薄膜)的TLP连接进行了研究(如图9所示),结果表明直接扩散连接和TLP连接均能获得较好的连接质量,但是TLP连接接头的F82H钢一侧可获得完整的马氏体组织,而直接扩散连接接头中存在铁素体相,这是因为非晶中间层的存在阻碍了F82H钢中C组元的迁移。除了Ni基中间层和Fe基中间层,研究者们还采用Ti基中间层、Nb基中间层、V基中间层等进行了RAFM钢、ODS钢等材料的TLP连接工艺的研究,均取得了较为满意的连接质量[45—48]。

图9 F82H钢与ODS钢的扩散连接试样组织[44]Fig.9 Microstructure of the diffusion bonding samples of F82H steel and ODS steel[44]

3.2 其他包层模块材料的扩散连接

由于包层模块(特别是第一壁)直接面对等离子体,服役环境非常恶劣,RAFM钢和ODS钢可能不能完全满足使用要求,因此热强性能更好,抗辐照及热冲击能力更强的材料开始用于包层模块第一壁,主要包括Be合金、W合金、C基材料、Ni基合金等。这些高温材料的综合使用性能相比于RAFM钢和ODS钢更为出色,限制其广泛应用的瓶颈在于:制造和加工较困难,成本较高等。因此,包层模块服役条件最恶劣的部件,如直接面对等离子体的第一壁(First Wall)可能需要采用这些性能更优越的先进高温材料,而其他部件如里侧背板(Inner Back Plate)、外侧背板(Outer Back Plate)、顶侧和底侧盖板(Top Plate,Bottom Plate)等,可以考虑采用工艺成熟、成本相对较低的RAFM钢和ODS钢进行制造。由于先进高温材料与钢铁材料之间的熔点、热膨胀系数等物理性能方面存在较大差异,传统焊接方法基本很难实现这2种材料间的稳固连接,因此先进高温材料与RAFM钢及ODS钢之间的连接成为了包层模块制造过程中的关键问题。

考虑到先进高温材料的熔点较高,且组元的扩散系数一般较低,因此一般采用添加中间层的TLP连接工艺进行与RAFM钢及ODS钢的连接。例如,W的熔点高达3422℃,而钢铁材料熔点一般约为1536℃[45],研究人员采用V中间层、Ti中间层及Ni中间层等进行了W合金与RAFM钢之间的连接,结果表明通过低熔点中间层的添加,能有效将W合金与 RAFM 钢进行连接[45,49—51]。SiC 材料与 RAFM 钢之间的连接非常困难,由于两者间热膨胀系数相差较大,接头处存在较大残余应力,采用直接扩散连接工艺基本不可能实现。文献[52]中采用塑性更好的较软W/Cu复合中间层进行了SiC与F82H钢之间的TLP连接试验,通过中间层的缓冲抵消了部分残余应力,避免了焊接裂纹的出现(如图10所示)。

图10 SiC/W/Cu/F82H扩散连接接头的组织[52]Fig.10 Microstructure of the SiC/W/Cu/F82H diffusion boding joint[52]

4 结语

首先介绍了扩散连接技术应用于核聚变反应堆包层模块构件制备的优势,并简要阐述了扩散连接的界面结合机理。在此基础上,总结了包层模块候选结构材料——RAFM钢、ODS钢以及其他先进高温材料扩散连接技术的研究进展。从中可以看出,扩散连接能够很好的应用于包层模块复杂构件的制造,但是目前核聚变结构材料研究领域的学者们仍然处于扩散连接技术的探索性尝试阶段,对于扩散连接过程中的界面形成机理,金属间化合物的形成及控制,扩散连接工艺参数及中间层合金成分优化的动力学理论研究,仍然缺乏系统深入的研究。这将是今后国内外学者对于包层模块扩散连接技术研究的主要方向之一。

[1]SANNAZZARO G,BARABASCHI P,ELIO F,et al.Critical Issues of the Structural Integrity of the ITER-FEAT Vacuum Vessel[J].Fusion Engineering and Design,2001(58—59):863—867.

[2]KOIZUMI K,NAKAHIRA M,ITOU Y,et al.Design and Development of the ITER Vacuum Vessel[J].Fusion Engineering and Design,1998,41(1—4):299—304.

[3]GASPAROTTO M,FEDERICI G,CASCI F R.Design and Technical Status of the EU Contribution to ITER[J].Fusion Engineering and Design,2009,84(2—6):143—149.

[4]KIM B C,LEE Y J,HONG K H,et al.Fabrication Progress of the ITER Vacuum Vessel Sector in Korea[J].Fusion Engineering and Design,2013,88(9—10):1960—1964.

[5]冯开明.可控核聚变与国际热核实验堆(ITER)计划[J].中国核电,2009,2(3):212—219.

FENG Kai-ming.Controlled Nuclear Fusion and ITER Project[J].Nuclear Power R & D,2009,2(3):212—219.

[6]张一鸣,曾丽萍,沈欣媛,等.ITER计划与聚变能发展战略[J].核聚变与等离子体物理,2013,33(4):359—365.

ZHANG Yi-ming,ZENG Li-ping,SHEN Xin-yuan,et al.ITER Project and Fusion Energy Development Strategy[J].Nuclear Fusion and Plasma Physics,2013,33(4):359—365.

[7]TSURU D,ENOEDA M,AKIBA M.Recent Progress in Safety Assessments ofJapanese Water-cooled Solid Breeder Test Blanket Module[J].Fusion Engineering and Design,2008,83(10—12):1747—1752.

[8]CHEN H,BAI Y,HU L,et al.Preliminary Safety Analysis for the Chinese ITER Dual Functional Lithium—Lead Test Blanket Module[J].Nuclear Fusion,2009,49(7):075040.

[9]BARABASH V,PEACOCK A,FABRITSIEV S,et al.Materials Challenges for ITER—Current Status and Future Activities[J].Journal of Nuclear Materials,2007,367—370:21—32.

[10]DUFFY D.Modelling Materials for Fusion Power[J].International Materials Reviews,2011,56(5—6):324—340.

[11]KOHYAMA A.Current Status of Fusion Reactor Structural Materials R & D[J].Materials Transactions,2005,46(3):384—393.

[12]丁孝禹,李浩,罗来马,等.国际热核试验堆第一壁材料的研究进展[J].机械工程材料,2013,37(11):6—11.

DING Xiao-yu,LI Hao,LUO Lai-ma,et al.Progress in Research of International Thermonuclear Experimental Reactor First Wall Materials[J].Materials for Mechanical Engineering,2013,37(11):6—11.

[13]ABSON D J,ROTHWELL J S.Review of type IV Cracking of Weldments in 9%~12%Cr Creep Strength Enhanced Ferritic Steels[J].International Materials Reviews,2013,58(8):437—473.

[14]FRANCIS J A,MAZUR W,BHADESHIA H K D H.Review Type IV Cracking in Ferritic Power Plant Steels[J].Materials Science and Technology,2006,22(12):1387—1395.

[15]FRANCIS J,MAZUR W,BHADESHIA H.Estimation of type IV Cracking Tendency in Power Plant steels[J].ISIJ International,2004,44(11):1966—1968.

[16]POITEVIN Y,AUBERT P,DIEGELE E,et al.Development of Welding Technologies for the Manufacturing of European Tritium Breeder Blanket Modules[J].Journal of Nuclear Materials,2011,417(1—3):36—42.

[17]HUNT R M,GOODS S H,YING A,et al.Diffusion Bonding Beryllium to Reduced Activation Ferritic Martensitic Steel:Development of processes and techniques[J].Fusion Engineering and Design,2012,87:1550—1557.

[18]CHEN X,HUANG Y,MADIGAN B,et al.An Overview of the Welding Technologies of CLAM Steels for Fusion Application[J].Fusion Engineering and Design,2012,87(9):1639—1646.

[19]KU D Y,OH S,AHN M-Y,et al.TIG and HIP Joining of Reduced Activation Ferrite/Martensitic steel for the Korean ITER – TBM[J].Journal of Nuclear Materials,2011,417(1—3):67—71.

[20]LI C,HUANG Q,WU Q,et al.Welding Techniques Development of CLAM Steel for Test Blanket Module[J].Fusion Engineering and Design,2009,84(7):1184—1187.

[21]何鹏,冯吉才.扩散连接界面物理接触行为的动态模型[J].焊接学报,2001,22(5):60—64.

HE Peng,FENG Ji-cai.Dynamic Model of Interfacial Physical Contact in Diffusion Bonding with Interlayer[J].Transactions of the China Welding Instutution,2001,22(5):60—64.

[22]陈梦薇,李淼泉.固态扩散连接空洞闭合模型的研究进展[J].材料导报,2010,24(9):101—104.

CHEN Meng-wei,LI Miao-quan.Research Progress in Model of Void Closure in Solid-state Diffusion Bonding[J].Materials Review,2010,24(9):101—104.

[23]DERBY B,WALLACH E.Theoretical Model for Diffusion Bonding[J].Metal Science,1982,16(1):49—56.

[24]DERBY B,WALLACH E.Diffusion Bonding:Development of Theoretical Model[J].Metal Science,1984,18(9):427—431.

[25]ORHAN N,AKSOY M,EROGLU M.A New Model for Diffusion Bonding and Its Application to Duplex Alloys[J].Materials Science and Engineering:A,1999,271(1—2):458—468.

[26]郭伟,赵熹华,宋敏霞.扩散连接界面理论的现状与发展[J].航天制造技术,2004(5):36—39.

GUO Wei,ZHAO Xi-hua,SONG Min-xia.Status and Development of Theory about Interface of Diffusion Welding[J].Aerospace Manufacturing Technology,2004(5):36—39.

[27]SAKASEGAWA H,TANIGAWA H,KANO S,et al.Precipitation Behavior in F82H during Heat Treatments of Blanket Fabrication[J].Fusion Engineering and Design,2011,86(9—11):2541—2544.

[28]FU H,NAGASAKA T,MUROGA T,et al.Microstructural Characterization of a Diffusion-bonded Joint for 9Cr-ODS and JLF-1 Reduced Activation Ferritic/martensitic Steels[J].Fusion Engineering and Design,2014.

[29]FERNÁNDEZ P,EDDAHBI M,AUGER M A,et al.Microstructural and Mechanical Characteristics of EUROFER'97 Processed by Equal Channel Angular Pressing[J].Journal of Nuclear Materials,2011,417(1—3):20—24.

[30]黄群英,李春京,李艳芬,等.中国低活化马氏体钢CLAM 研究进展[J].核科学与工程,2007,27(1):41—50.

HUANG Qun-ying,LI Chun-jing,LI Yan-fen,et al.R&D Status of China Low Activation Martensitic Steel[J].Chinese Journal of Nuclear Science and Engineering,2007,27(1):41—50.

[31]黄璞,杨善文,王炯,等.CLAM钢搅拌摩擦焊温度场有限元分析[J].精密成形工程,2013,5(3):35—39.

HUANG Pu,YANG Shan-wen,WANG Jiong,et al.Temperature Field Finite Element Analysis on Friction Stir Welding of CLAM Steel[J].Journal of Netshape Forming Engineering,2013,5(3):35—39.

[32]MILLER M K,PARISH C M,LI Q.Advanced Oxide Dispersion Strengthened and Nanostructured Ferritic Alloys[J].Materials Science and Technology,2013,29(10):1174—1178.

[33]PASEBANI S,CHARIT I.Effect of Alloying Elements on the Microstructure and Mechanical Properties of Nanostructured Ferritic Steels Produced by Spark Plasma Sintering[J].Journal of Alloys and Compounds,2014,599:206—211.

[34]KLUEH R L,SHINGLEDECKER J P,SWINDEMAN R W,et al.Oxide Dispersion-strengthened Steels:A Comparison of Some Commercial and Experimental Alloys[J].Journal of Nuclear Materials,2005,341(2—3):103—114.

[35]ALAMO A,LAMBARD V,AVERTY X,et al.Assessment of ODS-14%Cr Ferritic Alloy for High Temperature Applications[J].Journal of Nuclear Materials,2004,329-333:333—337.

[36]KIMURA A,KASADA R,IWATA N,et al.Development of Al Added High-Cr ODS Steels for Fuel Cladding of Next Generation Nuclear Systems[J].Journal of Nuclear Materials,2011,417(1—3):176—179.

[37]夏志新.低活化钢中析出型相变及其对力学性能的影响[D].北京:清华大学,2011.

XIA Zhi-xin.Precipitation Behaviors and Its Effect on Mechanical Properties in Reduced Activation Steels[D].Beijing:Tsinghua University,2011.

[38]ZHOU X,LIU Y,YU L,et al.Uniaxial Diffusion Bonding of CLAM/CLAM Steels:Microstructure and Mechanical Performance,Submitted to J Nucl Mater,2014, .

[39]CARDELLA A,RIGAL E,BEDEL L,et al.The Manufacturing Technologies of the European Breeding Blankets[J].Journal of Nuclear Materials,2004,329-333(1):133—140.

[40]LI C,HUANG Q,ZHANG P.Effect of Surface Preparation on CLAM/CLAM Hot Isostatic Pressing Diffusion Bonding Joints[J].Journal of Nuclear Materials,2009,386:550—552.

[41]孙燕.CLAM钢真空扩散连接可靠性研究[D].天津:天津大学,2013.

SUN Yan.Research on Practicability of Applying Vacuum Diffusion Bonding to China Low Activation Martensite Steel[D].Tianjin:Tianjin University,2013.

[42]OKSIUTA Z,OZIEBLO A,PERKOWSKI K,et al.Influence of HIP Pressure on Tensile Properties of a 14Cr ODS Ferritic Steel[J].Fusion Engineering and Design,2014,89(2):137—141.

[43]KRISHNARDULA V,CLARK D,TOTEMEIER T.Joining Techniques for Ferritic ODS Alloys[R].Report No.INL/EXT-05-00385 on US DOE Office of Nuclear Energy Contract No.DE-AC07-051D14517,2005.

[44]NOH S,KIM B,KASADA R,et al.Diffusion Bonding between ODS Ferritic Steel and F82H Steel for Fusion Applications[J].Journal of Nuclear Materials,2012,426(1):208—213.

[45]BASUKI W W,AKTAA J.Diffusion Bonding Between W and EUROFER97 Using V Interlayer[J].Journal of Nuclear Materials,2012,429(1):335—340.

[46]BASUKI W,AKTAA J.Investigation of Tungsten/EUROFER97 Diffusion Bonding Using Nb Interlayer[J].Fusion Engineering and Design,2011,86(9):2585—2588.

[47]ZHONG Z,HINOKI T,NOZAWA T,et al.Microstructure and Mechanical Properties of Diffusion Bonded Joints between Tungsten and F82H Steel Using a Titanium Interlayer[J].Journal of Alloys and Compounds,2010,489(2):545—551.

[48]CHEN S,TANG H,JING X.Transient Liquid-phase Bonding of T91 Steel Pipes Using Amorphous Foil[J].Materials Science and Engineering:A,2009,499(1):114—117.

[49]ZHONG Z,HINOKI T,KOHYAMA A.Diffusion Bonding of Tungsten to Reduced Activation Ferritic/martensitic Steel F82H Using a Titanium Interlayer[C]//Zero-Carbon Energy Kyoto 2009,Springer,2010:266—273.

[50]ZHONG Z,HINOKI T,KOHYAMA A.Effect of Holding Time on the Microstructure and Strength of Tungsten/ferritic Steel Joints Diffusion Bonded with a Nickel Interlayer[J].Materials Science and Engineering:A,2009,518(1):167—173.

[51]OONO N,NOH S,IWATA N,et al.Microstructures of Brazed and Solid-state Diffusion Bonded Joints of Tungsten with Oxide Dispersion Strengthened Steel[J].Journal of Nuclear Materials,2011,417(1—3):253—256.

[52]ZHONG Z,HINOKI T,KOHYAMA A.Microstructure and Mechanical Strength of Diffusion Bonded Joints between Silicon Carbide and F82H Steel[J].Journal of Nuclear Materials,2011,417(1):395—399.