电厂电源切换造成机组跳闸事故的分析及改进

张建志

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

电厂电源切换造成机组跳闸事故的分析及改进

张建志

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

火力发电厂中的重要设备双电源系统的切换通常会造成一个断电的时间间隙,很容易造成设备的误跳闸。分析了某发电公司1号机组因电源切换问题发生的空预器跳闸事故及磨煤机润滑油泵跳闸事故导致的机组误跳闸,并通过逻辑修改的改进方法解决了此问题,消除了设备运行的安全隐患,提高了运行的稳定性。

电源切换;跳闸事故;空预器;逻辑修改

1 机组概况

某发电公司2×600 MW机组,锅炉采用哈尔滨锅炉厂有限责任公司生产的超临界、变压运行直流炉。汽机采用哈尔滨汽轮机厂有限责任公司的超临界、凝汽式汽轮机。DCS系统采用北京国电智深控制技术有限公司的EDPF-NT分散控制系统。锅炉配备2台空预器、2台引风机、2台送风机和2台一次风机,配备6套中速正压直吹式制粉系统;每套制粉系统包括1台给煤机、1台磨煤机和1台磨煤机润滑油泵。一旦磨煤机润滑泵跳闸,将导致磨煤机跳闸。

2 事故概述

2.1 空预器跳闸

某次空预器跳闸发生在锅炉点火升温阶段,当时只运行了1台空预器。空预器跳闸后,触发了锅炉主保护,MFT动作,锅炉灭火。

(1) MFT首出显示跳闸原因为“2台空预器都跳闸”。热控调试人员首先通过DCS历史曲线查找该空预器控制模块的输出指令,发现在该设备跳闸时间区域内没有“停止”指令从DCS发出。这样就排除了空预器保护动作“联停”和运转员从操作画面操作“手停”这2种可能性。因为无论是保护动作联停,还是操作画面手停,最终出口都是DCS指令输出端。

(2) 同设备厂家一起就地检查是否是设备过电流保护动作造成的设备开关跳闸。检查后发现热继电器位置正常,说明设备过电流保护未动作。检查设备本体及相关部件均未发现异常。

(3) 因当时机组正处于调试期间,DCS设备间尚有工人作业,怀疑有人不小心触动了该设备的继电器。但当时还未安装监视探头,只能先暂停了DCS设备间内的一切作业,在有关人员研究后再重新启动设备,密切观察其是否跳闸。锅炉运行一段时间,未再发生空预器跳闸事故。

2.2 磨煤机润滑油泵跳闸

事故发生在机组大负荷试运期间,当时机组负荷520 MW,锅炉投入5台磨煤机。事故导致锅炉发生MFT,机组跳闸。

(1) 查看锅炉MFT首出为“全部燃料丧失”,汽机首出为“锅炉跳闸”,可以判断是锅炉跳闸联跳汽机,而锅炉跳闸的原因是全部制粉系统跳闸。

(2) 查看全部5台磨煤机的首出都是“润滑油泵跳闸或润滑油压力低低”,全部5台润滑油泵的状态都是停止状态,所以可以肯定机组跳闸的真正原因是润滑油泵全部跳闸。

(3) 查询DCS指令,5台油泵均没有“停止”指令发出,此时推断可能是电源存在问题。检查各台润滑油泵的动力电源,发现电压均正常。

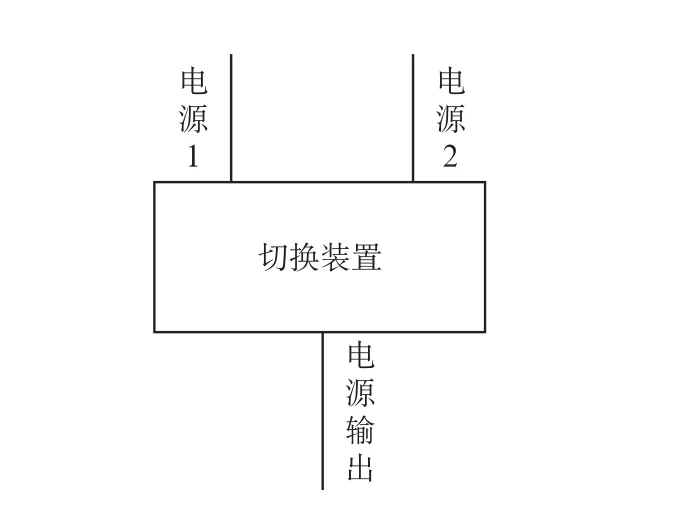

(4) 查询这5台润滑油泵的供电图纸,发现它们都由同一个供电柜供电。该供电柜是一个电源切换柜,有2路电源,经过1个切换装置后分别接入5台磨煤机的润滑油泵,如图1所示。因为该电厂每台磨煤机只配备了1台润滑油泵,而润滑油泵的跳闸将直接导致磨煤机的跳闸,所以润滑油泵都配备了双电源供电,以确保其运行的可靠性。

图1 电源切换装置示意

3 跳闸原因分析

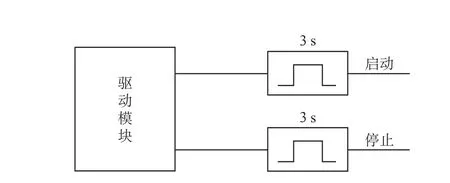

分析跳闸原因可能出现在切换装置上。因无法追溯已完成的切换过程,热控调试人员进行了一次试验。启动1台磨煤机润滑油泵,人为造成切换装置动作,观察磨煤机润滑油泵是否异常。该试验一共进行了3次,2次润滑油泵未发生异常,1次润滑油泵跳闸。因此,推断是由于该电源切换装置切换速度过慢,造成了磨煤机润滑油泵因电源丧失而停止。而DCS对润滑油泵的控制采用的是双指令、短脉冲控制方式,启动指令发出3 s后就消失了(见图2),这是导致跳闸的另一个原因。

图2 初始DCS启动指令

该润滑油泵一旦停止后,在接到再次启动指令前无法自行启动,因此电源重新接通并不能使其重新启动,也就造成了设备的真正停机。故而全部润滑油泵的停止造成了全部磨煤机的跳闸,全部磨煤机的跳闸造成了锅炉的跳闸,从而使机组彻底跳闸。因此,再次查找上次空预器跳闸的原因:检查了空预器的供电回路,发现空预器的供电电源也是由一个切换装置引出的,且该切换装置与磨煤机润滑油泵所用的切换装置是同一种型号的,所以空预器的跳闸原因也应是切换装置的问题。

4 改进措施

从以上分析可以看出,切换装置切换速度过慢是润滑油泵跳闸的主要原因,应更换为速度更快的切换装置。但由于订货周期的原因,更换切换装置短期无法实现,因此考虑对DCS逻辑进行改进。

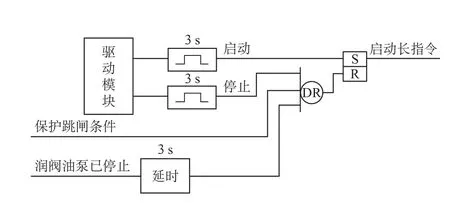

考虑用一个长脉冲来控制润滑油泵,让其在运行期间保持启动指令状态。当电源短暂丧失并重新获得后,使润滑油泵能重新启动,从而使设备不会停机。但当润滑油泵动力电源长期丧失时,其将一直保持启动指令状态,会造成突然来电后润滑油泵无预期启动,造成严重的安全隐患。因此,设计该启动指令在润滑油泵长时间断电时能够被自动复位掉,初步逻辑修改如图3所示。

图3 初步逻辑修改

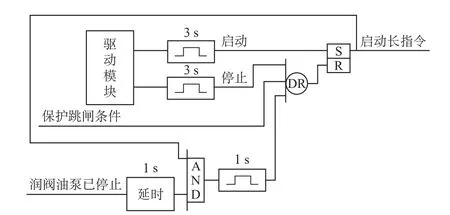

在实际运行中发现,若电源丧失,润滑油泵已实际停止,长启动指令已被复位后,如果运行人员再次发出启动润滑油泵指令,启动指令长信号由“0”变成“1”。此时,由于由润滑油泵停止信号触发对SR触发器复位的脉冲已作用完毕,不能够再次对SR触发器复位,将造成SR触发器一直保持为“1”的状态,润滑油泵启动长指令将一直保持,不能复位。为消除该缺陷,将润滑油泵启动的长指令信号“与”到长指令信号的复位逻辑中,在长指令信号存在且油泵已停止1 s后,复位跳闸长指令信号。此逻辑更加合理,如图4所示。

图4 最终正确逻辑

5 改进验证

逻辑修改完后,对上述逻辑的合理性进行了实践验证。

(1) 进行设备的启动、停止操作,动作正常,说明此逻辑能够保证设备的正常操作功能。

(2) 先将设备启动运行,然后拉掉设备动力电源,设备停止。在1 s后重新投入动力电源,设备保持停止状态,没有启动。这说明设备失去动力电源停止后,不会因一段时间后的突然送电而造成设备无预期启动。

(3) 先将设备启动运行,拉掉设备动力电源,设备停止,然后运行人员在操作画面再次启动设备。设备没能成功启动,投入动力电源,观察设备状态。此时设备仍保持停止状态,没有启动。这说明设备失去动力电源而停止后,不会因为运行人员的多次启动而造成送电后设备无预期启动。

(4) 在机组停运期间,将磨煤机润滑油泵全部运行起来,然后多次进行电源切换试验,观察磨煤机润滑油泵的运行状态,发现电源切换前后磨煤机润滑油泵全部保持运行状态,不再发生因电源切换造成的跳闸事故,同时磨煤机也未接到因润滑油泵跳闸而发出的跳闸信号。这说明因电源切换装置切换速度过慢而造成的设备误跳闸问题已经解决。

6 结束语

在完成对该电厂磨煤机润滑油泵的逻辑修改后,还对空预器的控制逻辑进行了同样的修改与试验,也获得了很好的控制效果。在此后的调试及运行过程中,也发生过类似的电源切换过程,但设备再未发生跳闸事故,说明了以上改进是成功的,确保了设备的可靠运行。

2014-11-17。

张建志(1969-),男,高级工程师,主要从事火力发电厂调试工作,email:735282547@qq.com。