35kV多单元共气箱充气柜的设计研发

(青岛特锐德电气股份有限公司)

35kV多单元共气箱充气柜的设计研发

于德翔 屈东明 郭攀 党景涛 由恒远

(青岛特锐德电气股份有限公司)

35kV充气柜相对常规设备价格比较高,因此目前存在一定的推广难度。本文阐述了一种成本较低的多单元共箱式充气柜方案。项目在研发过程中,针对多单元大容量气箱的强度问题,充分利用先进的仿真技术和检验手段,采用优化加强设计保证了结构整体变形量;并在多单元气箱的内部结构设计中优化了电场分布,内部元件局部进行了加强,以及实现了设备的可扩展性等技术;项目在样机制造和验证过程中,科学规划,严格工艺,并一次性通过了型式试验;本项目成本低、可靠性高,具有较好的推广价值。

多单元充气柜;共箱式

0 引言

GIS按结构分有以下几种:分相式、主母线三相共筒、全三相共筒、复合式或称混合式、箱式。箱式GIS又称C-GIS。其密封壳体为方箱型,较圆形气箱耐压抗变形能力弱,因此多为灭弧容量小的10~35kV产品[1]。C-GIS以其高可靠性和免维护等优势目前在中压领域已经得到了较大范围推广,但是由于成本较高,价格为常规产品的2~3倍,因此依然不能被广泛接受。35kV中压系统主要应用于农网,其一次方案通常比较简单,一般为3个断路器单元[2-3]。而通过将2个以上功能单元的充气柜合为一个共箱充气柜,将大大产品的制造成本,另外C-GIS柜存在较多的套管连接漏气问题,由于本方案相互连接端口少,也可以有效的降低漏气几率;因此在成本和可靠性上具有一定的优势,有利于35kV的C-GIS的推广。

1 C-GIS气箱单元设计

为便于加工并实现多单元方案及灵活扩展功能,气箱选用方箱型结构,气箱的设计主要考虑其耐压强度,另外在焊缝工艺上质量要求更加严格。

1.1 气箱原材料及结构

采用方箱结构,经仿真模拟充气后单面承受的压力可达8500kg以上,因此设计中内部采用50×25不锈钢方管型材,焊接成框架结构,用以支撑气室强度。气箱密封用的板材,选用优质不锈钢板304。

工艺要求方面,利用现代先进的板材下料、折弯、焊接设备以及氦气检漏技术,使密封箱体的精度、刚度、强度提高,漏气率降低。

1.2 气箱设计强度设计校验[4-5]

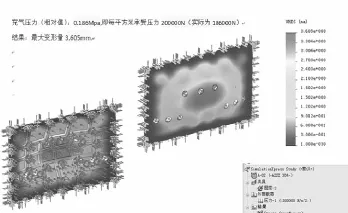

在气体绝缘柜设计中,SF6气体作为充气柜绝缘介质,其额定充气压力为0.04Mpa,爆破压力为0.186 Mpa。按爆破压力设计该充气柜每平方米理论设计载荷为18600kg(即18.6t)。该充气柜不锈钢气室外壳最大面面积将达为0.60m2,因此充气柜需承受的最大压力为11.16t。可行性研究时,采用三维仿真模拟对产品进行设计和结构模拟,进行预装配,避免设计错误和配合问题;对气箱的强度进行预设压力仿真,找到薄弱的气箱强度,从而提高评审的直观性和可信度。如图1,气箱最薄弱后背板的验证分析图。

图1 气箱背板强度校验分析图

气箱焊接后,预充对应压力的空气,在多单元的35kV组合电器动态模拟实验室进行强度检验,再次查找气箱强度的薄弱点,并进一步修正。

经过多次校验和修正,样机充气壳体的设计压力为0.1MΡa,充气隔室SF6气体额定充气压力0.04MΡa,最高工作压力为0.06MΡa,补气报警压力为0.02MΡa,最低工作压力为0.01MΡa。满足气体灭弧的要求,并保证气箱的整体变形量小于1mm。

1.3 气箱设计强度验证

焊接工艺检查主要是对充气壳体应进行抽真空试验,压力为0.01MΡa(20℃时绝对值)或以下,保持时间为30min,试验后压力不得升高;应无影响真空断路器、三位置隔离开关操作和影响固体绝缘母线、电缆终端接头联接的任何永久变形和损坏。每一种充气壳体进行试验压力为0.3MΡa、保持时间为1min压力耐压试验,试验后壳体不得破坏或损坏,不允许有永久变形。试验后的壳体不得在产品中使用。试验时压力释放装置由密封盖板替代。

2 多单元GIS结构设计

多单元充气柜的结构设计,因气箱外形尺寸大,需克服攻关一系列技术难题[7-8]:气箱尺寸较大带来的变形问题;大气箱焊接工艺问题;大电流母线灵活扩展方案的攻关;解决电场合理分布、长大母线抗动热稳定性能问题。

确定设备的电气主要参数:额定电流1250A;额定绝缘水平相间、相对地1min工频耐压95kV,相间、相对地雷电冲击耐压185kV;额定短路开断电流(有效值)31.5kA,额定峰值耐受电流(峰值)80kA/4s;防护等级IΡ4X;年漏气率≤0.02%。

从以下几个方面展开设计:

1)充气柜全部进行模块化设计、扩展灵活

所有模块都可实现下出线及顶部扩展的连接方式,实现全模块化设计,采用国际先进的插接式固体绝缘母线联结器,保证灵活的扩展及配置方案。扩展时不涉及SF6气体操作。

多单元内部之间连接的母线采用气体绝缘,材质为带圆角的铜排。

可提供单柜或共箱式多单元组合柜,实现无限扩展,在国际上35kV电压等级充气柜均为单柜,该方案在国际上没有先例。每三个回路集中在一个气箱内全密封系统,不受环境影响。

2)多单元共箱式组合电器的电场优化、稳定性设计

运用三维模拟仿真对产品进行仿真建模,对电场和电动力进行计算和仿真。通过对母线受力分析,解决母线加长后引发的抗动热稳定性能降低的问题。编制专用于多单元共箱式组合电器的电场模拟程序,通过大型有限元方程组的求解和数据库分析,规避电磁干扰引发故障的几率。

3)小型化、免维护、高可靠性

采用多单元结构后,柜体外形较常规单柜方案,占地面积减少25%,结构紧凑,尺寸小巧。采用密封压力系统设计的气室,免维护的开关元件和密封电缆头,达到终身密封设计。采用西门子自主研发的高灵敏性压力释放装置,该装置准确动作,确保运行的安全性。

4)不锈钢密封壳体采用世界领先的激光焊接技术

激光焊接方式焊缝窄,热输入和热变形小,深宽比大,有利于减小焊接变形,可达到最大韧力和防爆需要,降低人为因素造成的焊接缺陷,适合规模化生产。“冷处理”焊接技术有效保护树脂套管。

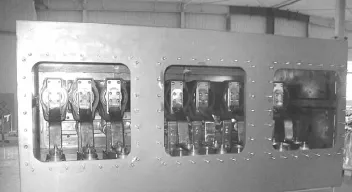

气箱内部的加强筋之间连接采用激光焊接,形成框架式结构,对气箱强度提供可靠支撑,见图2。

图2 不锈钢气箱

3 样机验证

样机的验证过程主要参照针对本项目编制的工艺文件和国内外相关技术,对样机进行验证式装配和实验,最终完成样机后到国家相关机构进行型式试验。

3.1 样机方案

样机采用三单元结构,分别为进线单元柜、出线单元柜、ΡT单元柜,这三个单元的两侧均有扩展接口。

该三单元开关柜采用插入式单相固体绝缘母线,母线带外屏蔽层,母线连接采用硅橡胶绝缘的十字连接套和端头T形连接套,当母线需要扩展或调整时,不会涉及有关SF6气体的任何操作。

断路器采用具有高开断性能、寿命长、维护少的小型化真空断路器,真空灭弧室水平布置方式,使得气室内部导体布置方便。

三工位隔离开关放置于密封的SF6气体壳体内,使隔离—接地组合成一体。母线绝缘子和电缆联接绝缘子均配有高压带电显示装置用的传感器。柜内配用环氧树脂浇注穿芯式电磁型电流互感器、插接式电磁型电压互感器。电缆用T形外锥电缆终端或直型电缆终端连接,可满足每相1~3根电缆的进出线。采用内锥插接式避雷器直接与分支母线连接,柜内配置了控制和保护单元。

3.2 制造和验证过程

3.2.1 气箱焊接与加工

为保证加工精度,气箱用的不锈钢板板材一律采用激光切割、氮气保护下料。焊接主要有四方面要求:焊接件位置正确性、强度、气密性和外观质量。焊接时,设计定位工装,保证焊接尺寸的正确,同时对焊接造成的变形进行控制。

3.2.2 气箱内元器件组装

元器件在装配前,需先经进货检验和试验,在确保无质量问题的前提下进入装配阶段。

装配前,对气箱得卫生先进行清理和擦拭,确保里面无灰尘、焊渣等杂质。气箱内的所有元器件在装配前均需用酒精擦拭干净后再装配,紧固用标准件的紧固达到标准力矩。环氧树脂绝缘件件务必轻拿轻放,避免划伤、磕碰。所有铜排需倒圆角,表面进行抛光处理,安装时严禁磕碰。

3.2.3 柜体装配

设计专用吊装工具,对三单元气箱进行起吊,放置于底座之上,避免无法起吊或起吊过程中造成气箱划伤、磕碰,同时便于气箱得转运。

柜体装配的标准标准件,采用气动或电动扳手,进行紧固,保证紧固强度。

柜体外表面无碰伤、划伤;柜内清洁无杂物,装配完成后必须清柜。柜门颜色均匀一致,无污迹,开关灵活可靠,门缝整齐均匀。各种铭牌内容正确,字迹清晰,安装 可靠正确。

3.2.4 制造和验证结果

样机制造完毕后,完成了出厂试验,并在苏州电科院完成型式试验验证,技术参数和各项性能满足产品技术条件要求。

图3 多单元样机

4 结束语

35kV多单元共气箱充气柜的设计和制造,充分利用了先进的仿真技术和可靠的检验技术,从源头上提高了开发效率和成功率,在制造过程中遵循科学手段,严格控制加工组装流程,严格控制关键环节精度,保证了样机的一次成功。本项目产品成本较常规C-GIS组合柜成本降低30%以上,加工效率提高20%,本项目样机一次性通过了苏州电科院型式试验,各项性能参数均达到国内先进水平,其推广必将带来巨大的经济效益和社会效益。

[1]王平.中压C-GIS的应用状况与发展趋势[J],电力设备2006,(2):4-9.

[2]徐贵有.40.5kV气体绝缘开关柜及其应用[J].农村电气化,2007,(10):45-46.

[3]刘佰珍.中压C-GIS在开发中的问题解析[J].华通技术,2003,(2):10-13.

[4]于庆瑞,马志瀛,史瑞林.40.5kV箱型气体绝缘开关设备气室刚度校核[J].机械研究与应用.2005,(4):98-99.

[5]蔡彬,陈德桂.中压开关柜中内部电弧故障的计算方法和防护措施施[J].高压电器,2003,(1):8-11.

国家国际科技合作专项项目(2012DFB70180)。

2015-11-25)