双头直齿锥齿轮铣齿机的数控化改造

李洪涛,张明柱,邓效忠

(1. 河南科技大学 机电工程学院,河南 洛阳 471003; 2. 黄河交通学院,河南 焦作 450062)

双头直齿锥齿轮铣齿机的数控化改造

李洪涛1,2,张明柱1,邓效忠1

(1. 河南科技大学 机电工程学院,河南 洛阳 471003; 2. 黄河交通学院,河南 焦作 450062)

摘要:Y2726型双头直齿圆锥齿轮铣齿机采用展成法加工鼓形直齿圆锥齿轮,在国内外广泛应用。为了在加工不同齿轮时避免更换挂轮和调整传动系统,对机床进行了数控化改造设计。采用四个伺服电机分别驱动两个摇台和两个工件头,去除了大多数机械传动链。两个工作头加工齿轮的展成运动,分别通过两个伺服电机的插补运动完成,可依次连续完成大、小轮的粗、精铣齿加工。机床加工效率提高50%,齿轮加工精度达到了7级。

关键词:直齿圆锥齿轮;铣床;数控系统;展成运动

0引言

数控技术的发展,为齿轮加工行业创造了提升装备性能的条件。直齿锥齿轮在机械传动中大量使用,应用数控技术,提高其切齿加工机床的加工精度、效率、产品适应性是行业研究开发的重点之一。引进德国技术的Y2726型双头直齿锥齿轮铣齿机在我国有20多年的生产史,用户遍及全国各地。该机床采用展成法加工,制造出具有鼓形齿形的直齿锥齿轮,是用于汽车、拖拉机、机床和其他机械制造行业的齿轮加工专用设备,尤其对大批量的直齿锥齿轮的生产,生产效率高[1]。但对于不同传动比齿轮副的制造,需要制作和更换传动挂轮,为企业生产准备带来了不便。为了避免更换传动挂轮,并进一步提高加工效率、加工精度和加工灵活性,对该机床进行了数控化技术改造,达到了预期目标,大大提高了机床的性能和档次。

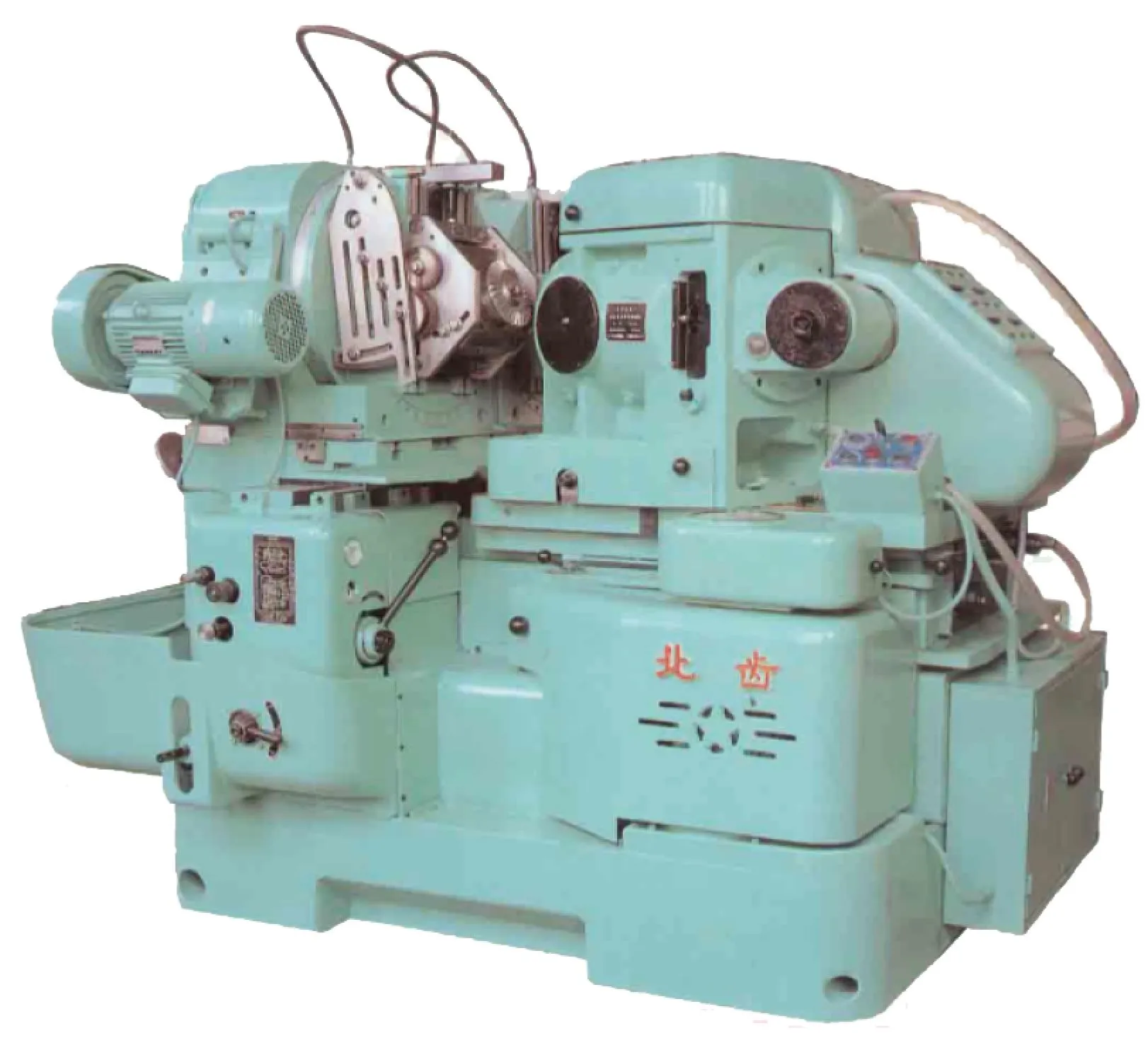

1Y2726型双头直齿锥齿轮铣齿机的工作原理和构成

Y2726型双头直齿锥齿轮铣齿机的结构如图1所示。包括刀盘、摇台、工件头,摇台液压滑台、刀盘液压滑台、底座、液压冷却系统和电控系统等主要组成部分。为了加工齿轮副中配对的大小两个齿轮,机床有两套摇台和工件头,分别用于加工大、小齿轮,由摇台液压滑台左右运动把待加工齿轮移动到刀盘下,实现加工。刀盘在刀盘液压滑台的带动下前后移动,可使刀盘接近或离开工件,从而实现轮齿的连续加工。

图1 Y2726型双头直齿锥齿轮铣齿机

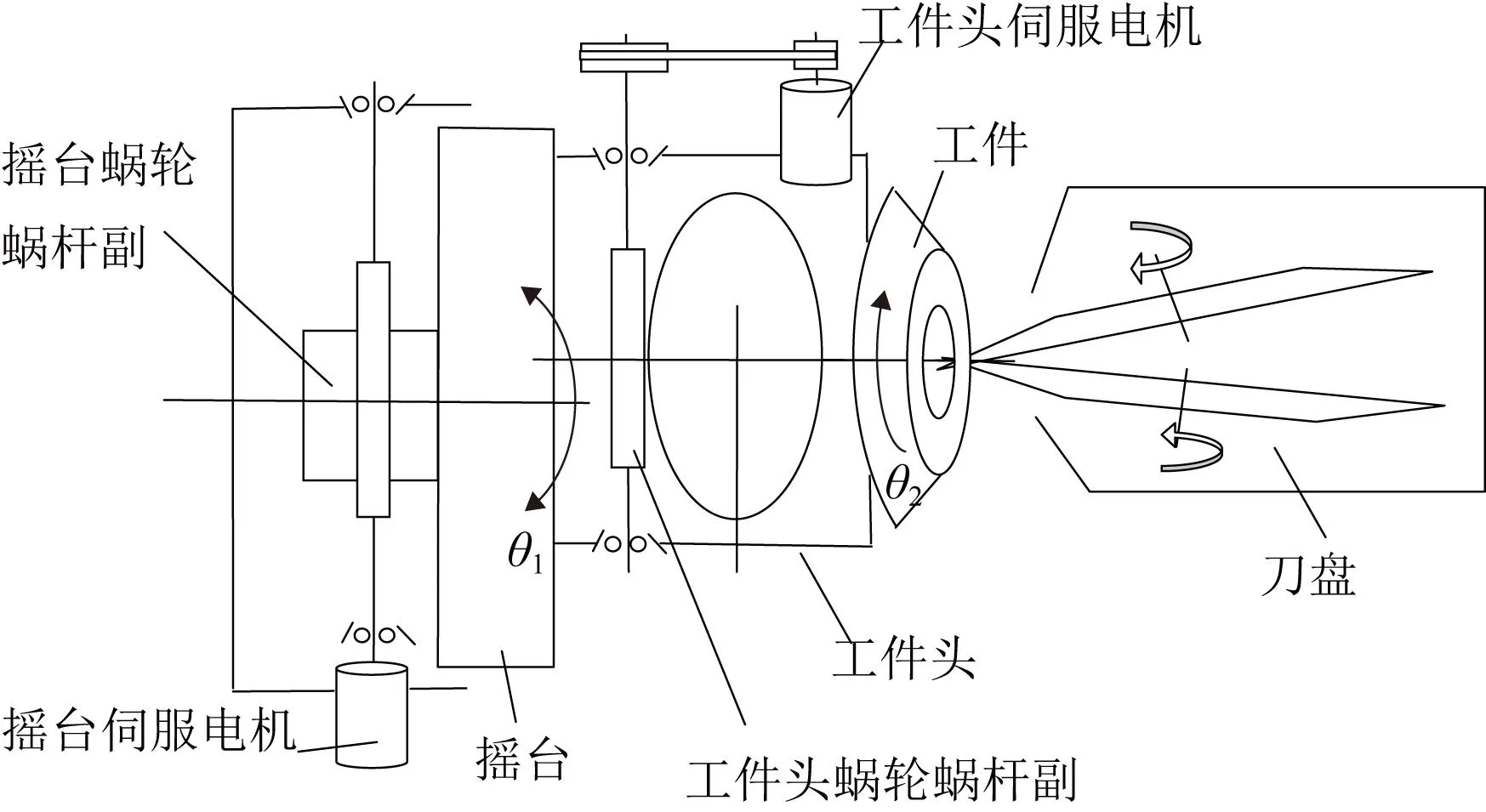

机床采用平面齿轮的加工原理,其加工方法属于瞬心包络法,即展成法或滚切法。

机床设有两个装有36片铣刀头、直径600mm的圆盘铣刀盘,按照被加工齿轮的齿间调整角,放置在产形齿的平面齿轮的位置。铣刀盘轴线位置固定,只进行简单的旋转运动,因此,为了完成齿轮加工的展成运动,保证被加工齿轮和代替产形齿平面齿轮的刀盘进行无间隙的纯滚动展成运动,被加工齿轮既要进行自转,还要绕着摇台公转,形成公转和自转匹配的复合运动。这种形成展成加工的公转和自转匹配运动,随着加工齿轮副的齿轮齿数、传动比不同,需要进行调整。此外实现这种复合运动的传动结构也极其复杂,传动原理如图2所示。

图2 Y2726型铣齿机展成运动传动图(单个加工头)

由摇台蜗轮副实现摇台转动,从而带动工件头公转,使安装在工件头上的待加工齿轮公转,由工件头蜗轮副实现工件头自转,实地加工齿轮自转,从而实现齿轮加工的展成运动,由刀盘旋转切削出齿轮。行星机构与离合器的配合使用实现分齿运动。

图2中z1、z2、z3、z4为可更换挂轮,随着待加工齿轮副的传动比、齿数进行调整。不仅计算复杂,而且需要额外制造挂轮,增加了加工成本和机床调整、配置时间。由于摇台转动和工件头的转动有固定关系,采用现代数控技术改造这部分传动既必要也可行。

2机械传动系统的数控化改造设计

机械传动的数控化改造主要针对展成运动进行。采用两台交流伺服电机分别控制摇台转动和工件头转动。为了提高回转精度和提供足够大的转矩,两台电机都通过精密涡轮蜗杆副将运动传递到摇台和工件头。传动原理如图3所示[2]。

图3 数控铣齿机展成运动传动图(单个加工头)

展成运动时,两台电机根据要求联动,实现待加工齿轮的复合运动。分齿时,摇台电机不动,仅由工件头电机转动实现分齿。

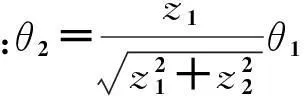

展成运动时两台电机转角关系为:

(1)

(2)

式中,z1、z2分别为小轮和大轮齿数,θ1、θ2分别为摇台和工件头的转角。

分齿运动时,工件头电机的转角为:

加工小轮时:

(3)

加工大轮时:

(4)

转角运动由数控系统根据数控加工程序控制伺服电机完成。改造后的数控锥齿轮铣齿机如图4所示。

图4 数控铣齿机

3电控系统的数控化

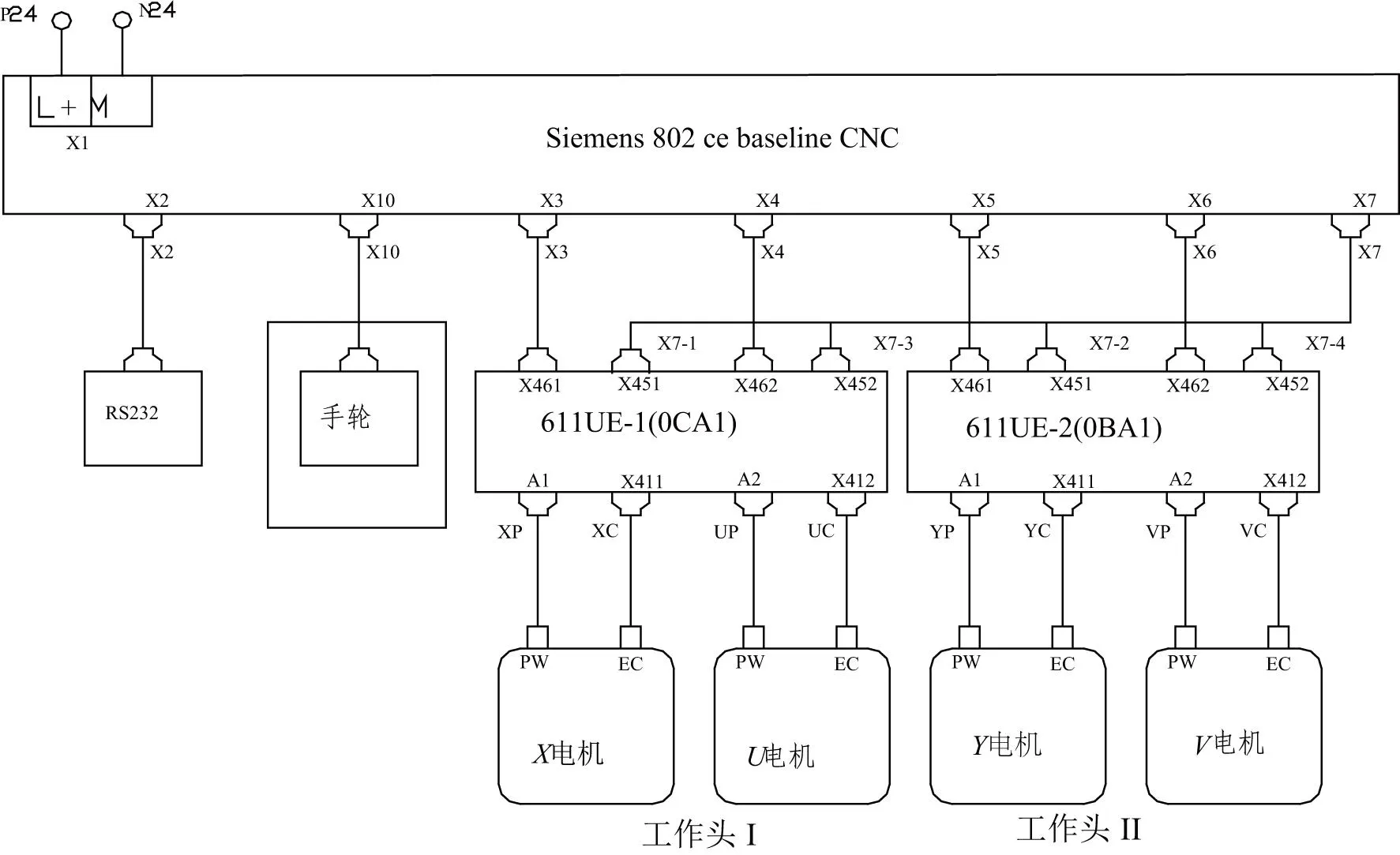

根据运动要求,每个加工头需要两台伺服电机,I、II两个工位的加工头共需4台伺服电机。因此数控系统选用了性价比很高的德国西门子802C数控系统[3]。刀盘电机和液压滑台的运动由西门子802C数控系统的PLC功能控制。控制系统的设计中,创作性地将802C设置成了4轴两两轴联动系统。数控系统的构成如图5所示。

图5 数控铣齿机控制系统电路图

4数控加工程序及其操作

根据数控铣齿机的加工特点和西门子802C系统的功能特点,设计加工方法和加工路线,编写加工程序,加工过程如图6所示。

图6 数控铣齿机铣齿加工过程

对于要加工的不同齿轮,其主要参数包括:配对齿轮齿数、模数、引入角、引出角、分齿让刀角、加工速度等,以R参数形式存入CNC系统中,无须改变机械传动部分,加工程序也无须变动,简化了工人的操作工作量和难度。

加工后的齿轮副如图7所示。加工过程充分发挥了数控机床的灵活、高效特点。在粗精切加工时选择不同的进刀速度,铣齿精度达到了7级,加工精度明显提高。加工调整时间大大缩短,加工效率比普通铣齿机高50%。

5结语

改造后的数控双头直齿锥齿轮铣齿机,加工效率提高50%,加工精度达到7级,机床传动大部分采用了标准件,降低了机床机械制造成本,提高了机床精度和可靠性。

图7 数控铣齿机铣齿加工的锥齿轮

机床采用数控方法操作、加工。减少了调整准备时间和费用,简化了操作者的劳动强度。

数控双头直齿锥齿轮铣齿机得到了齿轮生产厂家的广泛认同,机床已得到了快速推广应用。

参考文献:

[1] 北京齿轮总厂. Y2726型双头直齿锥齿轮铣齿机说明书[M]. 北京:北京齿轮总厂,2004,9.

[2] Zhang Mingzhua, Wei Dongzhi, Li Hongtao. Numerical Control Innovation for Double Cradle Straight Bevel Gear Milling Machine[J]. Procedia Engineering. 2011,(15):1149-1153.

[3] SIEMENS. SINUMERIK802C安装调试[M]. Siemens Comp., 2000,4.

Numerical Control Innovation for Straight Bevel Gear Milling Machine

LI Hong-tao1,2, ZHANG Ming-zhu1, DENG Xiao-zhong1

(1. School of Mechano-electronic Engineering, Henan University of Science and Technology, Luoyang 471003, China;

2. Huanghe Jiaotong University, Jiaozuo 450062, China)

Abstract:The Y2726-type double cradle straight bevel gear milling machine is widely used at home and abroad. The straight bevel gear is cut to barrel-type teeth by gear generating motion method. To avoid the change and adjustment of the transmission system at cutting different gears, this paper presents an innovation project that four servo motors are used to drive rotation of two cradles and two work piece heads with computer numerical control technology. Most transmission chains are removed. The gear cutting is finished by interpolation of two servo motors controlled by CNC system. The producing efficiency is improved over 50% and the precision of manufactured gear is reached to 7 classes.

Keywords:straight bevel gear; milling machine; CNC system; generating motion

收稿日期:2014-12-26

中图分类号:TG547

文献标志码:B

文章编号:1671-5276(2015)03-0042-02

作者简介:李洪涛(1973-),男,河南孟津人,硕士研究生,讲师,研究方向:机器人及机器视觉技术、汽车新技术。