温度对TiO2纳米管光催化性能的影响

(华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,湖北武汉430074)

近年来,可挥发性有机污染物(VOCs)对环境的影响日益突出。传统的污染物处理技术效率低、成本高,而TiO2光催化降解污染物具有无毒、便捷、高效的特点,受到研究者的广泛关注[1-3]。目前,TiO2作为催化剂主要被用来降解水中的有机染料,利用TiO2降解VOCs的报道很少,可能是因为TiO2在光催化降解苯等VOCs时效率不高且容易失活的缘故[4]。

阳极氧化法制备TiO2纳米管工艺简单,并且制备出的TiO2纳米管具有极大的比表面积,在紫外光的照射下,光生电子向Ti基板移动,而光生空穴则向TiO2纳米管的表面移动,这种独特的结构极大地减小了光生电子和空穴复合的几率,使TiO2纳米管展现出良好的光催化性能。

近年来,温度对TiO2光催化性能的影响成为研究热点,几乎所有的研究者都认为在一定范围内升高温度会提高TiO2的光催化性能,但是关于温度影响TiO2光催化性能的机理却有几种不同的观点。如Li等[5]研究发现,升高温度,P25光催化活性大幅提高,他将此归结为光热协同作用;Fu 等[6]则将温度对TiO2纳米管光催化性能的影响归结为水和有机污染物分子对催化剂表面活性位点的竞争。但关于水在TiO2催化剂表面存在状态的研究却很少。

鉴于此,作者采用阳极氧化法合成了尺寸为5cm×5cm 的TiO2纳米管阵列,并研究了温度对其光催化降解苯性能的影响。

1 实验

1.1 材料与试剂

钛片(99.6%),Sigma Aldrich;石墨(99.9%),银亿汇石墨模具。

去离子水(电阻率18 MΩ·cm),自制;丙酮、无水乙醇、氟化铵,分析纯,国药集团化学试剂有限公司。

1.2 TiO2纳米管阵列的制备

将纯钛箔裁剪成5cm×5cm 大小,依次在丙酮、无水乙醇和去离子水中超声清洗10min,然后用去离子水冲洗,室温干燥。以预处理过的钛片为阳极、石墨电极为对电极、以0.3%(质量分数)氟化铵+3.0%(体积分数)去离子水混合的乙二醇溶液为电解液,在室温下用20 V 恒电压进行阳极氧化,氧化时间为10h。在乙二醇溶液中超声清洗1 min后,浸泡在去离子水中清洗表面的反应液,室温干燥[7]。在空气气氛中于马弗炉中进行热处理,热处理温度为400℃,保温2h。最后在空气中自然冷却至室温,即得TiO2纳米管阵列。

1.3 TiO2 纳米管阵列的表征

物相分析采用X-射线衍射仪(Cuκα,λ=1.5406Å)进行;微观形貌用场发射扫描电镜(Hitachi S-4800)和透射电子显微镜(FEI Titan S 80-300TEM/STEM)观察;用傅立叶变换红外光谱仪(VERTEX 70)探究不同湿度及不同温度下水在TiO2纳米管表面的存在状态。

1.4 TiO2 纳米管光催化性能的测试

通过TiO2纳米管降解气相苯的方法测试其光催化性能。光源为功率300 W 的紫外氙灯(波长200~400nm),放置在气密性良好的立方体不锈钢气相反应容器(1.5L)正上方,透过石英玻璃做成的小窗口照射到容器内。TiO2纳米管样品(5cm×5cm)放置在容器内底端连有热电偶的基座上。整个反应器与实验室的GC9560型气相色谱仪相连。

测试步骤:首先将2μL苯注入用硅橡胶密封过的进气口,然后用热电偶将TiO2纳米管加热到一定温度(40 ℃、120 ℃、160 ℃、200 ℃和240 ℃),最后开启光源,光催化反应开始。光催化反应的环境湿度为60%RH。

2 结果与讨论

2.1 TiO2 纳米管阵列的表征

2.1.1 结构分析

图1为TiO2纳米管阵列热处理前以及400 ℃热处理后的XRD 图谱。

图1 TiO2 纳米管阵列热处理前及400 ℃热处理后的XRD 图谱Fig.1 XRD Patterns of TiO2nanotube arrays prior to annealing and annealed at 400 ℃

从图1可以看出:热处理前,样品只出现金属Ti的衍射峰,没有任何与TiO2有关的衍射峰,表明热处理前TiO2纳米管为无定形结构;400 ℃热处理后,样品出现锐钛矿相TiO2的衍射峰,表明TiO2纳米管在400 ℃热处理后形成了锐钛矿相的晶体结构。

2.1.2 形貌分析

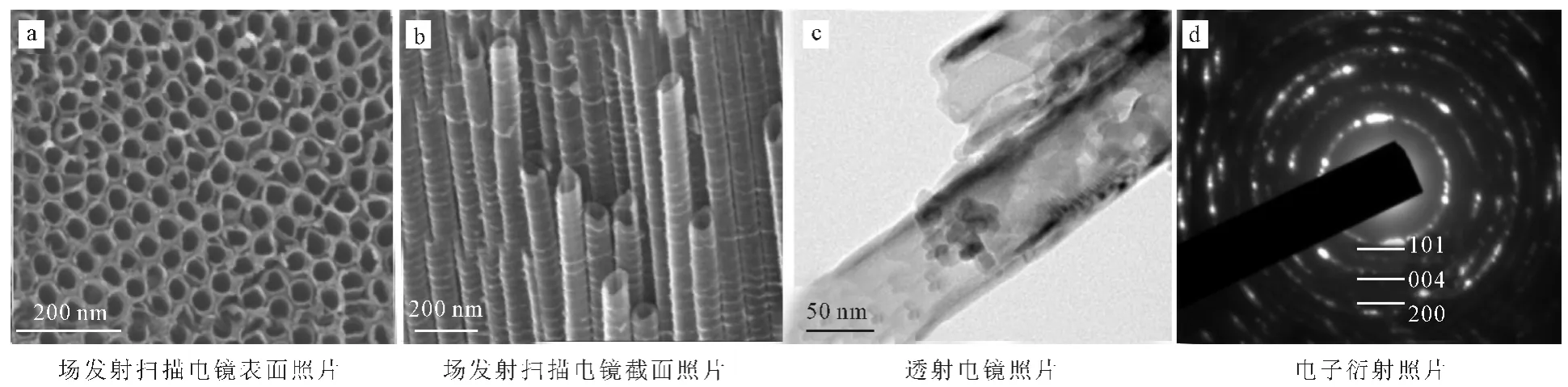

图2为TiO2纳米管阵列的形貌分析照片。

图2 TiO2纳米管阵列的形貌分析照片Fig.2 Photos of morphology analysis for TiO2nanotube arrays

从图2a可以看出,TiO2纳米管阵列排列整齐、形貌均一,管径约为65nm。从图2b可以看出,TiO2纳米管的管壁呈竹节状,管道间隙清晰。从图2c可以看出,TiO2纳米管的管壁厚度约为10nm。图2d中的3个主要衍射环分别对应于锐钛矿的(101)、(004)和(200)晶面,与XRD 所表征的TiO2纳米管阵列的晶体结构相符。

2.2 温度对TiO2 纳米管光催化性能的影响(图3)

从图3可以看出:40 ℃下,TiO2纳米管的光催化性能很低,60min仅降解42.5%的苯,产生418.55×10-6的CO2;随着温度的升高催化性能迅速提高,200 ℃时60 min 苯完全降解,同时产生1 049.6×10-6的CO2。

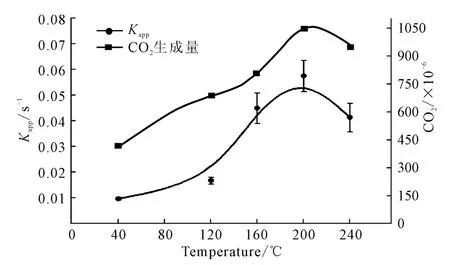

图4是根据一级动力学得到的不同温度下光催化降解苯的表观速率常数(Kapp)以及60min的CO2生成量曲线。

从图4可以看出:随着温度的升高,Kapp先增大后减小,在200℃时达到最大,为0.057s-1;200℃下60 min的CO2生成量大约是40 ℃下60 min的CO2生成量的3倍。因此,可以认为200℃时TiO2纳米管的光催化性能达到最高。

2.3 温度对TiO2 纳米管光催化性能的影响机理

2.3.1 TiO2纳米管在不同条件下的In-Situ DRIFTS图谱

图3 不同温度下,TiO2 纳米管对苯的降解曲线(a)、CO2 的生成曲线(b)Fig.3 Curves of benzene degradation(a),CO2generation(b)at different temperatures

图4 不同温度下的Kapp和60min的CO2 生成量Fig.4 Kappand CO2generated for 60min at different temperatures

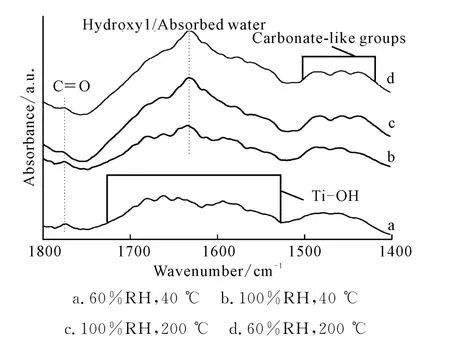

为了探讨温度对TiO2纳米管的光催化性能的影响机理,研究了40 ℃和200 ℃下TiO2纳米管表面水的吸附与脱附情况。图5为TiO2纳米管在不同条件下的In-Situ DRIFTS图谱。

图5 TiO2 纳米管在不同条件下的In-Situ DRIFTS图谱Fig.5 In-Situ DRIFTS Spectra of TiO2nanotube at different conditions

由图5 可知:在40 ℃、湿度为60%RH 时,TiO2纳米管在1 520~1 720cm-1处有一个宽峰(图5a),这个峰是水分子与Ti4+相连而形成的[8];当温度(40 ℃)不变、湿度增大到100%RH 时,在1 635cm-1处出现了TiO2纳米管表面游离水的峰(图5b);当湿度(60%RH)不变、温度升高到200℃时,在1 635cm-1处也出现TiO2纳米管表面游离水的峰(图5d)。表明,升高温度会导致与Ti4+相连的水分子脱附成为游离水漂浮在TiO2纳米管的表面。另外,1 455cm-1处的峰是碳酸盐基团的峰,是TiO2纳米管暴露在空气中与CO2反应生成的[8]。

2.3.2 机理推测

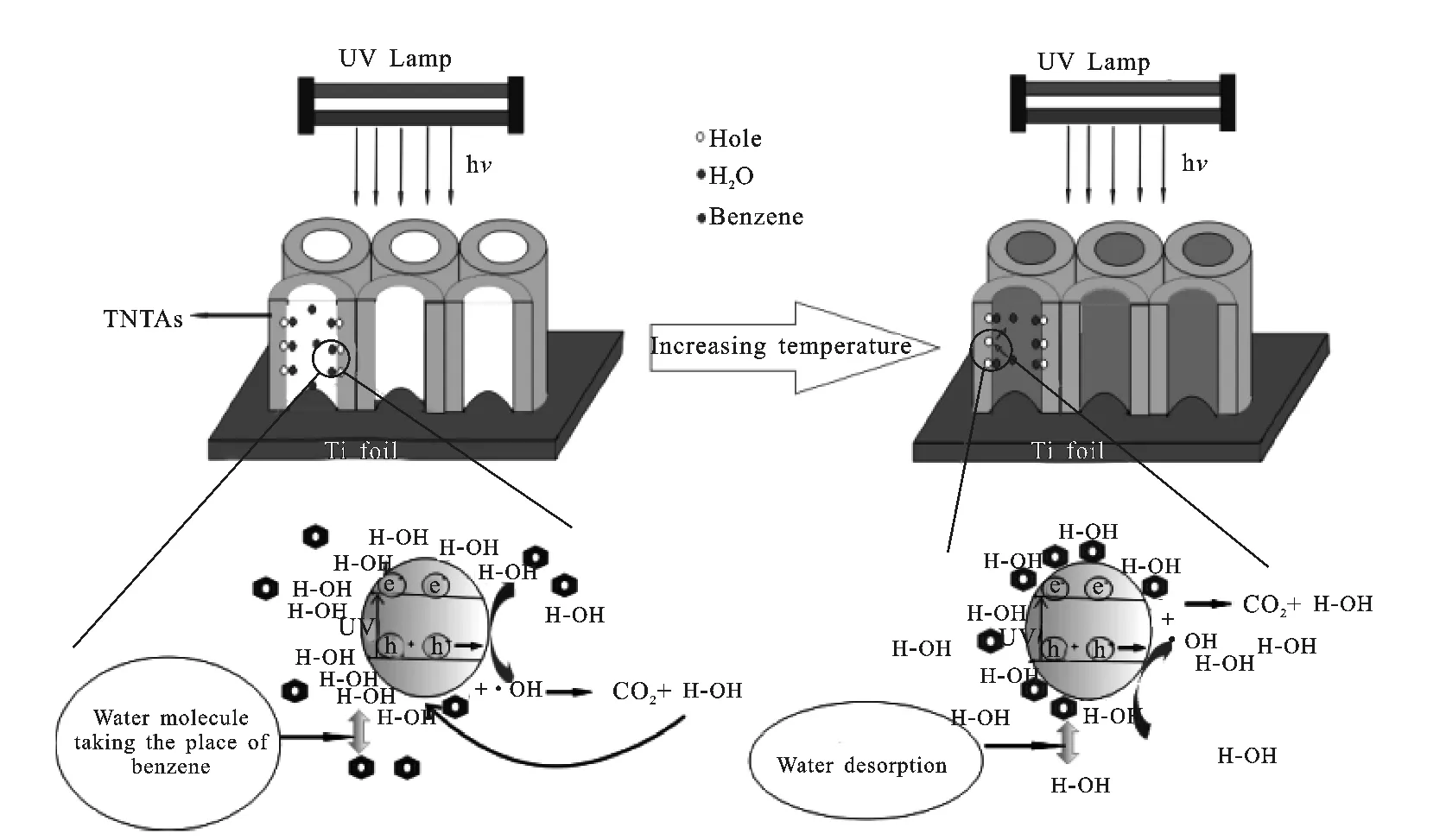

Liu等[9]研究发现,在TiO2光催化降解有机物的过程中存在一个最佳湿度,当环境湿度低于最佳湿度时,TiO2的光催化活性随着湿度的增大而提高;当环境湿度高于最佳湿度时,TiO2的光催化活性随着湿度的增大而降低。本实验的环境湿度为60%RH,明显高于光催化反应的最佳湿度。当在湿度为60%RH、温度为40 ℃的条件下进行TiO2纳米管光催化降解苯的实验时,随着反应的进行,空气中的水以及催化反应过程中产生的水会吸附在TiO2纳米管表面,占据苯的反应位,从而减缓反应的进行;升高温度会导致水在TiO2纳米管表面脱附,为光催化降解提供更多的反应位,从而加速催化反应的进行;当温度高于200℃时,TiO2纳米管表面剩余的吸附水已不能为催化反应提供足够的羟基自由基,光催化反应速率反而减慢。因此,可推测温度对TiO2纳米管光催化降解苯的影响机理为:水分子与苯分子在TiO2纳米管表面竞争活性位,升高温度导致水分子在TiO2纳米管表面脱附,从而为苯的催化降解提供了更多的反应位,如图6所示。

2.3.3 不同温度下,湿度对TiO2纳米管光催化性能的影响

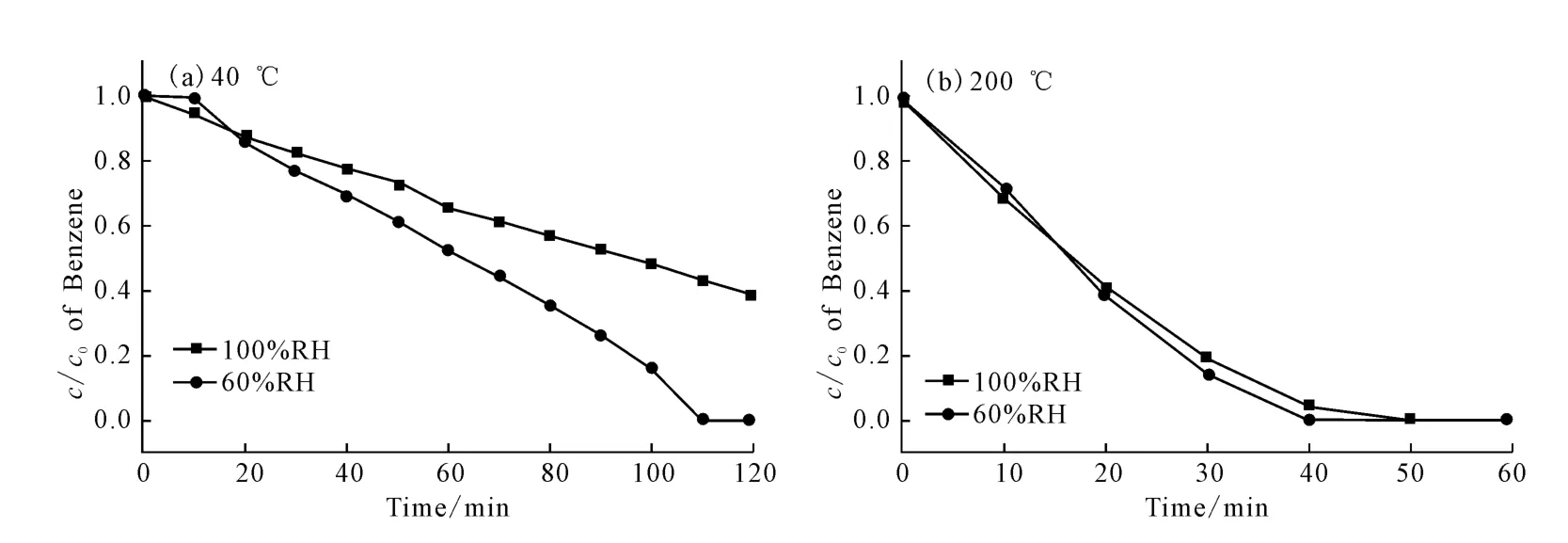

为了进一步探究不同温度下湿度对TiO2纳米管光催化性能的影响,设计了2组实验:第一组实验在40 ℃下进行,分别测定TiO2纳米管在湿度为60%RH、100%RH 时对苯的光催化降解率;第二组实验在200 ℃下进行,步骤同第一组,结果见图7。

图6 温度对TiO2 纳米管光催化性能的影响机理Fig.6 Mechanism for effect of temperature on photocatalytic performance of TiO2nanotube

图7 40 ℃(a)和200 ℃(b)下,湿度对TiO2纳米管光催化性能的影响Fig.7 Effect of humidity on photocatalytic performance of TiO2nanotube at 40 ℃(a)and 200 ℃(b)

从图7 可以看出:(1)40 ℃下,当湿度增大时,TiO2纳米管的光催化性能降低,湿度为60%RH 时,2h后苯完全被降解,生成979.1×10-6的CO2;湿度为100%RH 时,2h 仅有61.9%的苯被降解,生成315.6×10-6的CO2。(2)200 ℃下,湿度对TiO2纳米管光催化性能影响很小,与推测的机理相符。

3 结论

采用阳极氧化法制备了具有极大比表面积的TiO2纳米管阵列,将其用于苯的光催化降解实验。结果发现,在40~240 ℃,TiO2纳米管光催化降解苯的性能随温度的升高先提高后降低,在200 ℃时达到最高。升高温度会导致TiO2纳米管表面的吸附水脱附,为苯的光催化降解提供更多的反应位,因此在一定温度范围内升高温度会导致光催化反应速率加快。该方法为大幅提高TiO2纳米管光催化降解可挥发性有机污染物提供了可能性。

[1]HOFFMANN M R,MARTIN S T,CHOI W,et al.Environmental applications of semiconductor photocatalysis[J].Chemical Reviews,1995,95(1):69-96.

[2]GRATZEL M.Photoelectrochemical cells[J].Nature,2001,414(6861):338-344.

[3]ANDERSSON M,OSTERLUND L,LJUNGSTROM S,et al.Preparation of nanosize anatase and rutile TiO2by hydrothermal treatment of microemulsions and their activity for photocatalytic wet oxidation of phenol[J].Journal of Physical Chemistry B,2002,106(41):10674-10679.

[4]WU W C,LIAO L F,LIEN C F,et al.FTIR Study of adsorption,thermal reactions and photochemistry of benzene on powdered TiO2[J].Physical Chemistry Chemical Physics,2001,3(19):4456-4461.

[5]LI Y Z,HUANG J C,PENG T,et al.Photothermocatalytic synergetic effect leads to high efficient detoxification of benzene on TiO2and Pt/TiO2nanocomposite[J].ChemCatChem,2010,2(9):1082-1087.

[6]FU X Z,CLARK L A,ZELTNER W A,et al.Effects of reaction temperature and water vapor content on the heterogeneous photocatalytic oxidation of ethylene[J].Journal of Photochemistry and Photobiology A:Chemistry,1996,97(3):181-186.

[7]范焕新,李玲,房辉.二氧化钛纳米管的制备与光催化活性[J].化学研究与应用,2012,24(3):454-458.

[8]MARTRA G,COLUCCIA S,MARCHESE L,et al.The role of H2O in the photocatalytic oxidation of toluene in vapour phase on anatase TiO2catalyst:A FTIR study[J].Catalysis Today,1999,53(4):695-702.

[9]LIU Z,CHEN F T,FANG P F,et al.Study of adsorption-assisted photocatalytic oxidation of benzene with TiO2/SiO2nanocomposites[J].Applied Catalysis A:General,2013,451:120-126.