铸造模拟软件在生产中的应用实例

周运洪,赵海斌,宋虎,涂远洋

圆柱锭的铸造工艺如图1所示,生产中常发现有铸造缺陷。随着计算机软硬件技术的快速 发展,使用计算机模拟仿真技术来改造传统铸造产业已成为当前铸造学科的一个重要发展方向。将计算机数值模拟技术应用于铸件的生产,分析缺陷产生的原因,可以降低试制费用,优化现有产品的工艺,减少废品率,缩短产品的研制和生产周期。本文总结了合格炉次各个工艺环节中的共性,同时结合数值模拟技术分析了缺陷产生的原因,进而对操作和工艺参数进行改进和调整,从而提高产品合格率,提高生产能力,减少材料损失。

1. 数值模拟技术的应用

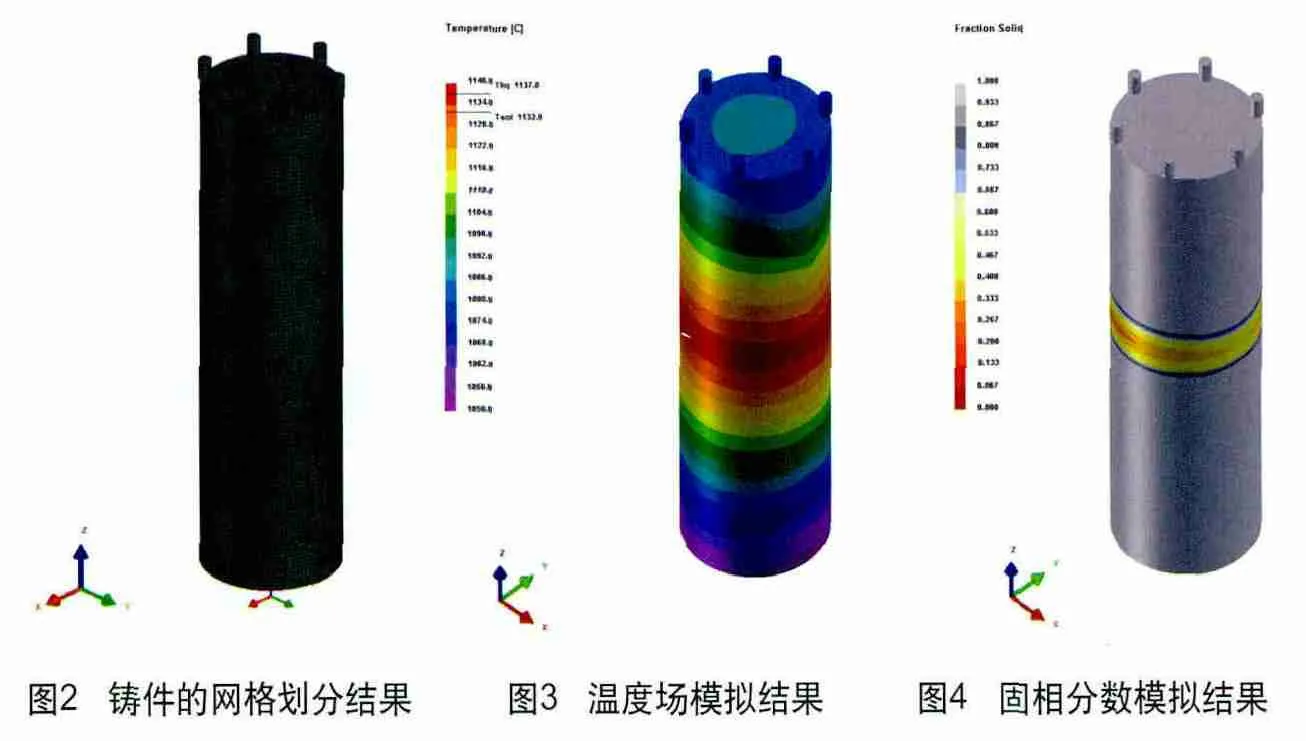

由于使用的材料易氧化,所以需要在真空条件下,将金属液浇注于具有一定温度梯度的石墨铸型内,使铸件自下而上顺序凝固。铸造模拟过程包括三维实体建模,网格划分,设定材料属性,设定初始条件和边界条件,数值计算和模拟结果显示等步骤。本文以钛合金圆柱锭铸件(①②③段铸后锯切)作为研究对象,采用ProCAST铸造模拟软件模拟铸件的凝固过程。图2为铸件网格剖分结果,图3和图4分别为凝固时间4094s时铸件温度场以及固相分数的模拟结果。可以看出,最后的凝固位置在中间部位,由于不易补缩,所以在该位置会产生缩孔、缩松及夹杂等缺陷,该种工艺未能很好地实现从下到上的顺序凝固。产生这种结果的原因可能是因为铸型的初始温度较低,金属液与铸型的换热较为剧烈,造成浇注后冷却过程中铸件上下两端同时凝固。

图1 圆柱锭铸造示意

2. 铸件合格率影响因素

(1)坩埚升温速率对铸件合格率的影响 坩埚升温较快,在高温停留的时间较长,坩埚内的金属液温度更均匀,金属液中夹杂物和气体聚集长大快,上浮时间长,除气、除渣更充分。

(2)铸型温度对铸件合格率的影响 铸型上部在高温停留时间较长和浇注时保持较高温度,确保铸型同一水平面温度差异较小,保证金属液的流动性和充型能力。

(3)铸型温度梯度对铸件合格率的影响 铸型上部较高的温度梯度有助于铸件顺序凝固。铸型下部保持较小的温度梯度有助于铸件的同时凝固。浇注后较高的温度梯度变化幅度较大的铸件容易产生缺陷,这反映铸件靠近模具的凝固速度较快,从而阻碍上部金属液对下部凝固收缩的补缩,易形成缩孔。

3. 工艺改进措施

为了实现顺序凝固,使最后凝固的位置在冒口位置,生产中根据模拟结果对铸造工艺进行改进,降低了材料损失,提高了生产效率。

4. 结语

分析了影响铸件合格率的因素,结合数值模拟技术分析了缺陷产生的可能原因,进而对操作和工艺参数进行改进和调整,从而提高产品合格率,提高生产能力,减少材料损失。