ETA2892自动上条机构介绍

文 / 天津海鸥表业集团有限公司阎金荣

ETA2892自动上条机构介绍

文 / 天津海鸥表业集团有限公司阎金荣

ETA2892自动手表是一款双向上条全自动手表,采用摆杆式双层叠加换向机构。2块自动夹板将自动机构大部分独立组成整体装配式,给装配和维修带来了便利。而自动上条机构的大部分沉入基础机芯中,不增加机芯厚度,加上自动锤也不足4mm。结构紧凑,平面、轴向布置合理,由于机心厚度较薄,具有极大地竞争力。

自动表是利用一个本身重心与其回转中心不重合的自动锤装置,通过手臂的运动,使自动锤所产生的静力矩和惯性力矩通过换向装置、减速机构等传递到上条棘轮,使发条上紧。以下对各组成部分和自动机构工作原理分别予以介绍。

2892自动锤部件与滚珠轴承部件用锤档圈联结成一体构成自动锤组件,在装配中可拆卸。滚珠轴承采用内环分离、外环一体式,这种轴承结构简单,装配方便。

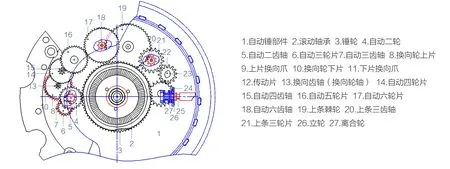

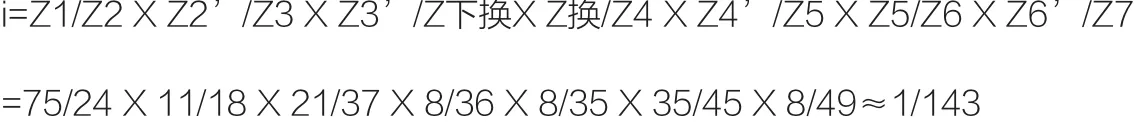

图2:换向轮

换向机构指自动锤无论顺逆时针转动,都可最终转化为减速齿轮同一方向的转动,而使发条上紧的运动。ETA2892的换向机构属摆杆式换向机构,因结构尺寸限制,采用双层叠加式,为同向传动方式,即两个换向轮传动方向相同,图1为结构图,图2为工作示意图。上轴套与换向轮轴间隙配合,换向轮下片与下轴套间隙配合,传动片与换向齿轴压合为一体。换向爪钉插在传动片的孔内,换向轮片内是一个空腔,空腔里沿径向分布7对凸台,工作时,外侧凸台推动换向爪转动。

自动锤顺时针转动→自动二轮部件逆时针转动→换向轮上片顺时针转动→上片换向爪带动传动片顺时针转动→换向齿轴顺时针转动,下片换向爪打滑。自动锤逆时针转动→自动二轮部件顺时针转动→自动三轮部件逆时针转动→换向轮下片顺时针转动→下片换向爪带动传动片顺时针转动→换向齿轴顺时针转动,上片换向爪打滑。两个换向片内腔形状相同,轮片大小、齿数不同,两对换向爪外形完全相同,换向爪钉方向相反,运动作用相同。此结构复杂紧凑,工作灵活可靠;但2个换向轮叠加在一起,对单个零件的加工精度要求较高,加工困难。对换向爪及与其接触的换向片凸台粗糙度要求非常高。由于空间占用不多,此换向结构适宜薄型自动表。

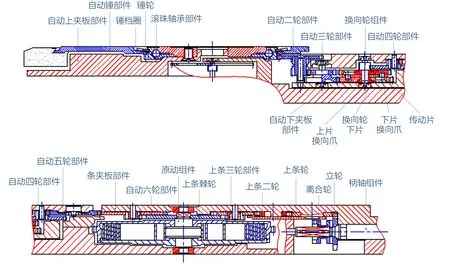

ETA2892自动上条机构工作原理如下(图3为自动上条机构平面图,图4为自动上条机构展开图):

图3:自动上条平面图

图4:自动上条机构展开图

随着手臂的摆动,由于自动锤重心与其回转中心不重合,在重力矩和惯性力矩的作用下,自动锤组件可以绕自动上夹板上的B4凸台按任意两个方转动,带动滚珠轴承部件上的自动锤轮一同转动。当自动锤部件1带动锤轮3顺时针转动时,自动二轮部件逆时针转动,自动二齿轴5带动换向轮上片8顺时针转动,换向轮上片凸台顶住上片换向爪9顺时针方向旋转,在换向爪的带动下,传动片12顺时针方向旋转,由于传动片与换向轮轴13压合在一起,所以换向齿轴顺时针转动,换向齿轴带动自动四轮部件逆时针旋转,自动四齿轴带动自动五轮片16顺时针旋转,其又带动自动六轮部件逆时针旋转,自动六齿轴18带动上条棘轮19顺时针旋转,上条棘轮方孔与条轴铣方配合,所以条轴顺时针旋转上紧发条。在整个工作过程中,自动三轮部件顺时针转动,带动换向轮下片逆时针转动,下片换向爪在其中打滑,不能带动传动片工作,所以下片换向爪这时不起作用。

当自动锤组件带动锤轮逆时针转动时,自动二轮部件顺时针转动,自动三轮部件逆时针转动,带动换向轮下片10顺时针转动,换向轮下片凸台顶住下片换向爪11顺时针方向旋转,在换向爪的带动下,传动片顺时针方向旋转,换向轮轴顺时针转动,上条原理同上所述,上条棘轮顺时针转动,带动条轴顺时针旋转上紧发条。在此工作过程中,换向轮上片在自动二轮部件的带动下逆时针旋转,上片换向爪在其中打滑,不能带动传动片工作,所以上片换向爪这时不起作用。

自动锤上的力矩传递到条轴上时,要经过一组减速齿轮完成,减速齿轮的传动比通常在1/150左右。2892采用的是埋入式自动机构,空间尺寸比较小,所以减速机构的齿轮比较小,采用了6级减速传动,自动二轮部件、自动四轮部件和自动六轮部件采用了类似于跨轮的结构形式(见图4),即夹板上有细而长的位钉作为这种齿轮的回转轴,换向轮的传动片采用铍青铜材料加工,增强耐磨损性能。

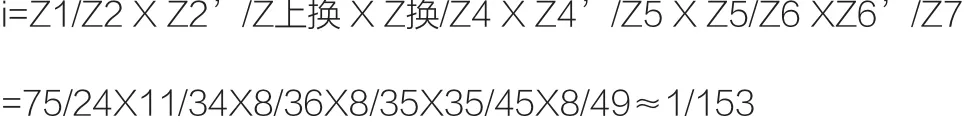

减速机构传动比:(Z1:锤轮齿数;Z2:自动二轮片齿数;Z2’:自动二齿轴齿数;Z3自动三轮片齿数……依次类推)

自动锤顺时针旋转时:

自动锤逆时针旋转时:

同大多数自动手表一样,2892自动手表具有第一和第二解脱机构。因为上条柄处的摩擦力很大,如果自动锤的转动通过上条轮,立轮等,带动这个负载,将增加自动上条的阻力和摩擦,降低自动上条效率;这就需要设第一解脱机构,即自动上条的运动,不能传递到手上条;如果手上条的转动,通过上条棘轮传递到自动锤,手上条时自动锤转动,增加了机构的磨损,降低使用寿命,而且手感不好。这也是我们不希望出现的,这就要设置第二解脱机构,即手上条的运动不能传递到自动锤。

ETA2892的第一解脱机构如图5所示,采用齿轮摇摆实现,设置在条夹板的手上条轮系上。当自动锤通过自动上条系统使上条棘轮顺时针转动上紧发条时,上条二轮在上条三轮的带动下,做顺时针转动,位于条夹板上的上条二轮的轮桩F9被加工成椭圆“鱼眼柱”形,长轴约为1mm,短轴约为0.7mm,自动上条时,上条二轮为从动轮,在上条三轮间的齿侧力的作用下,上条二轮沿图示箭头方向移动,沿夹板的鱼眼柱F9短轴向外转动推开棘爪,直到与上条三轮脱开啮合为止,不能带动上条轮转动。第二解脱机构设置在自动上条轮系中,如图3所示。转动上条柄25,上条柄方榫带动离合轮26,离合轮带动立轮27,立轮再通过上条轮24使上条二轮22顺时针转动,通过上条三轮部件带动上条棘轮顺时针旋转上紧发条。上条棘轮带动自动六轮部件逆时针旋转,自动六轮部件带动自动五轮顺时针转动,自动五轮带动自动四轮部件逆时针转动,自动四轮部件带动换向齿轴顺时针旋转。传动片也同换向轮轴一起顺时针旋转,这时上片换向爪与换向轮上片上的凸台打滑,不能将运动传递给换向轮上片,与之啮合的自动二齿轴也就不动,锤轮不转。同理,下片换向爪与换向轮下片上的凸台也打滑,不能带动换向轮下片工作,与之啮合的自动三轮部件不动,自动二轮部件不能被带动,锤轮不动,实现了手上条不能传递给自动锤的要求。

自动原动组件较手上条原动组件的变化在发条部件和条盒。自动发条的外端带有一段副发条,它通过点焊方法固定在发条上,其长度为放入条盒后接近一圈。发条装入条盒后,发条最外一圈被副发条压住贴在条盒内壁与副发条之间,发条卷紧后,由于副发条和发条最外圈张力的作用,使发条的外端与条盒壁之间有足够的摩擦力(打滑力矩),保证发条应有的工作力矩和圈数。合理选择副发条的尺寸(2892副发条的厚度约0.15mm,主发条厚度约0.105mm),使摩擦力的大小在发条未上紧时发条不滑动,上紧力矩大于摩擦力矩时,发条外端沿着条盒内壁打滑,避免发条过载损坏。

自动条盒轮的内壁没有一般条盒轮那样的外钩,而是加工了均匀分布的6个小圆弧槽,它的作用是储存润滑油,增加润滑性能,稳定打滑力矩。

ETA2892的自动机构对零件加工水平要求较高。自动四轮部件回转轴的B11位钉,与其配合的自动夹板处只有0.35mm的厚度,位钉的牢固度和垂直度的保证都比较困难,自动四轮部件、自动二轮部件内孔直径较小,只有Ф0.30mm,若达到较高的尺寸精度和粗糙度,加工难度增加。由于减速轮系传递的力矩较大,若作为回转轴的位钉垂直度不好,齿轮上的内孔粗糙度等级太低,工作中孔与轴的磨损会加大,自动上条效率降低;自动下夹板的自动三轮、换向轮的轴承处厚度只有0.28mm,由于结构的特点,自动上夹板中间B4附近是通透的,夹板的变形难以消除,合板同轴度不好保证,这也会使齿轮啮合受力改变加剧工作中轴与孔的磨损,降低机构的自动上条效率。另外,换向机构不仅单个零件加工复杂,形成组件后,要求上下换向片能双向灵活转动,与传动片之间有恰当的轴向间隙,以保证自动上条时顺时针转动,手上条时与换向爪脱开。由于薄形化特点,其采用两个换向轮双层叠加式,加工难度和可靠性受到更大挑战。

自动手表由于其具有明显的上条优势,得到了广泛的应用。经过近一个世纪的技术发展,自动手表的结构也向着工作更可靠,结构更简单,布局更美观的方向发展,相信未来其有着更广阔的发展空间。