提高H牌号制丝松散回潮在线控制能力

张熙

摘要 为了提高H牌号松散回潮出口水分过程能力指数CPK值合格率,找出影响其CPK值的两个原因:蒸汽冷凝后成为冷凝水影响料头水分,料头阶段加水方式不统一导致批次间料头加水量波动大。并针对这两个因素分别进行了验证。通过合理规范预热方法及加水控制方式,提高该工序CPK值合格率67%。

关键词 松散回潮水分;料头;加水量;过程能力指数CPK值

中图分类号 TS4

文献标识码 A

文章编号2095-6363(2015)10-0091-01

1 问题的提出

H牌号是卷烟厂重点牌号,然而该牌号松散回潮工序出口水分过程能力指数CPK值合格率偏低(CPK≥1.O的批次所占总批次的百分比),2015年1至3月松散回潮出口水分CPK≥1.0的批次合格率33%。

2 原因分析

相关文献表明:松散回潮出口水分CPK达标合格率低与水分稳定性有关,而松散回潮工序施加蒸汽冷凝后产生的冷凝水影响头料水分,引起料头水分冲高;此外,与加水方式方法和加水控制参数有关。工艺人员认为应当进行试验确认。

2.1 料头冷凝水实验验证

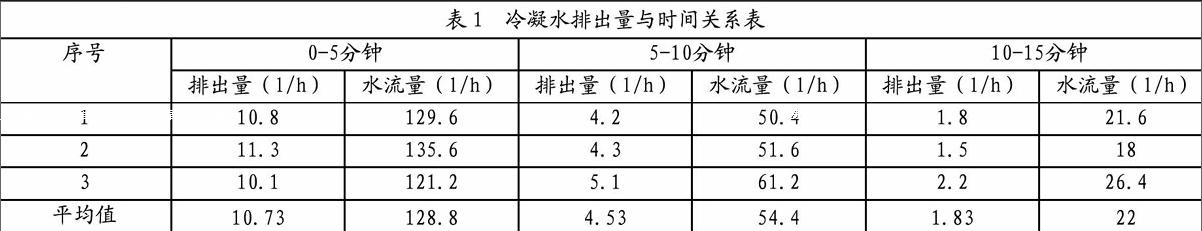

松散回潮出口水分冲高时间常见持续时间为3分钟以内,要求蒸汽流量为760Kg/h。因此设计实验为空车运转开启松散回潮蒸汽喷射,设定蒸汽喷射量为800Kg/h,总共持续15分钟,每5分钟记录一次冷凝水排出量并换算为水流量,共记录3次,试验次数为3次。

实验结论。前5分钟冷凝水换算水流量为平均值为128.8Kg/h,5~10分钟冷凝水换算水流量为平均值为54.4Kg/h,10~15分钟冷凝水换算水流量为平均值为22Kg/h。2015年1至3月H牌号松散回潮的平均加水量为74.6Kg/h。由此可见前5分钟蒸汽冷凝水量远远超出正常加水量,因此冷凝水过多为松散回潮出口水分料头冲高的主要原因之一。

2.2 料头加水量控制影响料头水分

调取2015年1至3月该牌号各批次松散回潮前5分钟加水量数据,通过数据汇总发现,各批次生产前5分钟设置控制水流量波动大,生产前5分钟设置控制水流量最小值为3.5Kg/h、最大值为60.OKg/h。说明:料头阶段加水方式存在差异。

3 改进措施

3.1 降低蒸汽冷凝水的影响

滚筒类设备采取喷射蒸汽预热法降低蒸汽冷凝水对料头水分的影响,根据先前写实实验数据制定松散回潮蒸汽喷射的预热方法,保证在最小能耗及最短用时的前提下达到降低蒸汽冷凝水对料头水分影响的目的。

松散回潮生产前标准预热规范

第一阶段:设备空转、蒸汽喷射排放预热,开启800kg/h蒸汽量连续排放15分钟以上。

第二阶段:设备空转、热风预热、管路蒸汽冷凝水排放,15分钟以上。

3.2 规范松散回潮料头加水控制方法

1)生产前设置:加水延时100秒,加水系数0.10,料头加水比例1.0,PID控制器内控加水系数1.1~1.2。

2)当松散前秤累计流量300Kg时(开车生产进行至5分30秒时)调整PID控制器内控加水系数2.0~2.4。

3)等待延时2分30秒后根据松散回潮出口水分实际值适量调整,每次调整加水系数为0.1。

4 效果验证

2015年6月松散回潮出口水分CPK≥1.O的批次合格率100%,完全消除料头冲高现象,CPK合格率较1~3月份提高67%。

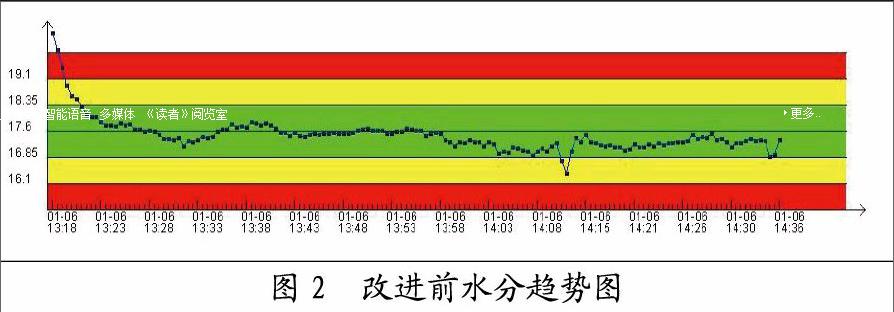

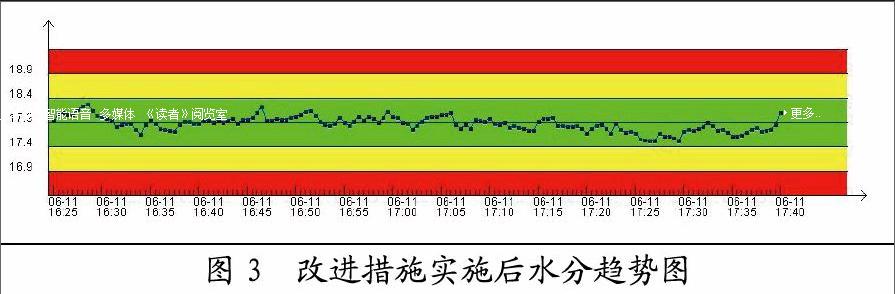

松散回潮出口水分控制图对比:

图2为1月份某批水分趋势图,图3为改进措施实施后水分趋势图。从图上可以明显看出,料头水分消除了冲高现象。