二氯乙烷裂解炉的节能改造探究

王辉,刘冰

(天津大沽化工股份有限公司氯乙烯分厂,天津300450)

二氯乙烷裂解炉的节能改造探究

王辉,刘冰

(天津大沽化工股份有限公司氯乙烯分厂,天津300450)

本文主要介绍了二氯乙烷裂解炉的节能改造,将二氯乙烷裂解炉的烧嘴进行了改造,把燃气由原先的天然气改为氢气,并分析讨论了燃气改造的具体过程和内容、改造后的操作方法以及发生异常状况时的对策等。经计算改造后,每年预计可节约2600万元左右的。

EDC裂解炉;节能改造;氢气

1 裂解炉能耗分析

天津大沽化工股份有限公司氯乙烯分厂共有3套裂解炉装置,原设计燃料为天然气,近年来天然气价格逐年上升。为进一步降低成本节能增效,氯乙烯分厂决定改用电解分厂无下游用户的副产物氢气为燃料。由于两种燃料的热值和特性偏差较大,原来的烧嘴已经不能满足安全燃烧要求,因此,氯乙烯分厂在2012年对一期氯乙烯装置的裂解炉燃烧系统进行了改造。本文阐述了二氯乙烷(EDC)裂解炉在改造后运行中出现的问题进行了分析,并提出了解决措施。改造后装置运行稳定,取得了可观的经济效益。

一期氯乙烯装置是EVC技术,主要通过直接氯化法以乙烯、氯气为原料和氧化法以乙烯、氧气、氯化氢为原料生产EDC。EDC裂解炉是氯乙烯单体生产过程中的核心设备,其主要作用是将气相的EDC在高温条件下裂解生成氯乙烯单体和氯化氢,然后在后续的生产工序中进行急冷和精制,最后分离出合格的氯乙烯单体和氯化氢,氯乙烯单体送往聚氯乙烯分厂聚合,氯化氢送去氧氯化单元。EDC裂解炉型式多种多样,我公司采用的是水平分置箱式炉,1996年正式投产使用,裂解炉原设计使用天然气加热,主要由对流段和辐射段两部分组成。裂解炉有16个烧嘴,平均分布在裂解炉的两侧。对流段主要是回收烟道气热量,利用裂解炉的余热进行液相EDC的预热、锅炉给水的预热和废热锅炉产中压蒸汽。裂解炉辐射段炉管分两程水平分置在箱式炉内,主要进行气相EDC的过热、裂解。在裂解炉生产运行中,存在燃料成本较高的问题,考虑到氯碱分厂副产大量氢气且无下游用户,为了节能,对一期裂解炉烧嘴进行全部改造。

2 裂解炉的技术改造措施及操作方法

2.1 裂解炉存在的问题

裂解炉设计出口温度为490~500℃,气相EDC进入裂解炉裂解生氯乙烯单体和氯化氢,反应为吸热反应,其化学反应方程式为:

通过多年的使用发现,裂解炉的高温控制需要燃烧大量的天然气来提供所需热量且天然气价格逐年上涨,每年天然气消耗800万m3,是氯乙烯分厂的耗能大户,考虑到降低成本的要求,在保证原EDC(二氯乙烷)裂解炉生产工艺性能及加热要求的前提下,对EDC(二氯乙烷)裂解炉烧嘴进行改造,燃料由天然气改为氢气,改造后可大大降低生产氯乙烯单体的成本,提高装置运行的经济效益,达到节能降耗的目的。

2.2 裂解炉的改造情况

裂解炉的改造,解决了以上存在的问题,改造的重点是将裂解炉的烧嘴进行改造,原料改用氢气,在氢气不足的情况下也可采用氢气与天然气混烧,长明灯仍使用天然气,保证安全。

2.2.1 裂解炉的改造内容

为了实现裂解炉在满负荷条件下全部使用氢气或氢气与天然气混烧,氧氯化分厂与设计所进行了深入的技术交流,分析了两种燃料的特性并根据生产的实际情况及燃烧器的特性做出了以下方案。

1)烧嘴的安装尺寸未变,便于安装,并保留原有的长明灯系统;

2)加装了阻火器防止回火,保证使用安全;

3)从电解分厂到裂解炉铺设氢气管道并配有疏水小罐,防止氢气带水影响燃烧效果,并装有两个过滤器防止氢气夹带碱沫堵塞烧嘴;

4)安装了用于混烧的天然气、氢气混合器,以便氯碱分厂生产负荷变化氢气不足时进行混烧;

5)设计了氢气连锁系统,保证安全。

2.2.2 裂解炉改造后的操作流程

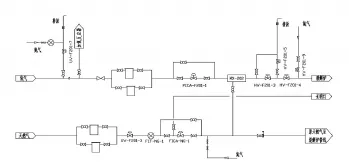

图1 改造后氢气、天然气管线示意图

2.2.2.1 开车操作

打开10″燃气管线盲端的两道2″排放手阀,同时检查每个烧嘴两道3″手阀处于关闭状态,压力表手阀及倒淋打开。将氮气吹扫管线在线,通知内操打开HV-F201-9进行氮气吹扫。吹扫5min后,从S-217测含氧小于0.5%时为合格,关闭排放阀HVF201-9,并投自动。检查所有烧嘴的长明灯手阀及烧嘴两道3″手阀处于关闭状态。

裂解炉系统重调,按下控制柜上“F201RESET”黄色按钮约0.5min后“F201 SHUTDOWN”灯灭,HV-F201-5关闭,UV-F201-1、HV-F201-3、HV-F201-4全开。缓慢打开PV-F201-1给燃气管充压至大于30 kPa时打开10″燃气管线盲端的两道2″排放手阀,通过阻火器排放。约15min后,再从S-217取样分析含氢气大于90%为合格,关闭排放手阀。

炉膛测爆合格后,联系内操点长明灯,所有长明灯点燃后手动调节氢气调节阀PV-F201-1将混合器后压力控制在25~60 kPa左右。对所要点燃的烧嘴进行氮气吹扫,打开第二道3″手阀,关闭压力表倒淋,打开1/2″吹扫手阀。吹扫1min后关闭氮气吹扫手阀,打开第一道3″手阀,确认烧嘴已点燃后,根据烧嘴火焰燃烧状态及时调节烧嘴压力(烧嘴前压力约为25~30 kPa)和烧嘴风门,保证火焰在满足裂解炉生产负荷的前提下,不舔炉管,一层烧嘴火焰高度确保不达到二层烧嘴的平台,二层烧嘴火焰高度不超过裂解炉变径处为宜。正常情况下烟道气风门应在70%以上,各烧嘴的风门应在70%以上。每当点燃2~3个烧嘴后,根据混合器后压力适时调节PV-F201-1的开度。根据负荷情况点燃其他烧嘴,待16个烧嘴全部点燃后将氢气压力控制器PICA-F201-1投串级操作,其设定值由TICA-F201-14给定。

2.2.2.2 停车操作

当停车减少氢气量时,应通知生产指挥中心及氢气站。灭烧嘴步骤:①打开该烧嘴的氮气吹扫手阀。②关闭所要灭的烧嘴第一道氢气3″手阀。③吹扫1min后结束,关闭吹扫氮气手阀。④关闭烧嘴第二道氢气3″手阀,打开该烧嘴压力表倒淋。

当所有的烧嘴都灭后,关死氢气调节阀PVF201-1,并通知现场关死烧嘴长明灯手阀。打开10″燃气管线盲端的两道2″排放手阀,内操按下“F201燃气系统SHUTDOWN”按钮。UV-F201-3、HV-F201-3、HV-F201-4关闭,HV-F201-5打开,HV-F201-9自动打开进行氮气吹扫,5分钟后自动关死,同时通知现场关闭10″燃气管线盲端的两道2″排放手阀。若裂解炉短时间停车,燃气系统可不进行停车处理,即不进行内操按下“F201 SHUT⁃DOWN”操作。

2.2.2.3 裂解炉改造后的技术指标

a.新型燃烧器在生产满负荷的情况下,能够实现氢气、天然气的混烧,全烧氢气以及全烧天然气。

b.燃烧器外形尺寸不变,便于和原来的接口连接,防止墙体破坏和重新浇铸。

c.燃烧器改造后,能保持炉膛内温度分布梯度。烧嘴压力控制在25~30kPa,防止回火。

2.3 改造后裂解炉运行中出现的问题分析及对策

裂解炉燃料由天然气改成氢气后,各项工艺指标正常,未出现大的偏差,但操作难度增大,运行过程中存在不确定因素。

2.3.1 氯碱分厂异常停车

电解分厂生产出现异常,造成氢气压力下降或中断氢气供给。如:电解槽掉槽子,设备泄漏等原因。内操通知外操立即打开天然气至混合器的手阀并及时打开天然气调节阀调节天然气与氢气的配比,同时降低裂解炉负荷。逐渐开大天然气调节阀FV-NG-1,同时关小氢气调节阀PV-F201-1,直至混合器后压力稳定,操作时防止压力低造成裂解炉联锁。同时关注个烧嘴燃烧状况,调节火焰至正常,必要时降低烧嘴压力。待电解分厂氢气系统恢复正常后,逐渐提升氢气量,降低天然气用量,系统稳定后逐渐恢复生产负荷。

2.3.2 裂解炉联锁停车

裂解炉联锁停车,内操及时通知生产指挥中心和氯碱分厂,注意氢气管网压力。通知外操关闭长明灯手阀,此时UV-F201-3、HV-F201-3、HVF201-4、FV-NG-1、PV-F201-1自动关闭,HVF201-5、HV-F201-9自动打开。HV-F201-9自动关闭后,氮气吹扫结束通知外操关闭每个烧嘴两道3″手阀。若停车原因不影响重新开车,进行炉子测爆,燃气管线置换,待合格后点嘴子升温。若不具备开车条件,200单元(氯乙烯生产单元)进行停车处理工作。

2.3.3 生产系统异常停车

生产出现异常情况后需要紧急停车,立即联系生产指挥中心,得到允许后逐渐降低氢气用量,待氢气用量降至氯碱分厂可接受量时,直接按下裂解炉燃气系统停车按钮,按联锁停车进行操作。

2.3.4 氢气系统压力波动

当混合器后压力逐渐降低时,及时联系生产指挥中心和氯碱分厂,明确是否输送来的氢气压力偏低并应及时提高氢气压力,若氯碱分厂压力正常则立即切换氢气过滤器进行清理。当混合器后压力逐渐上涨而氢气流量逐渐降低时,说明阻火器堵需及时清理。

2.4 改造后裂解炉效益的计算

表1 一期裂解炉燃气系统改造前后天然气用量比较

由表1可以看出,改造前天然气的用量为1050m3/h左右,设计改造后为氢气与天然气混烧,天然气用量在400m3/h,其余热负荷全用氢气代替。后经过对烧嘴及风门进行调整,现改为全部使用氢气,燃烧状况良好,裂解炉内温度分布与改造前状况基本一致。裂解炉纯烧氢气后,裂解炉的长明灯为天然气的唯一用户,用量大概是50m3/h。

裂解炉烧嘴改造完成后,每小时节约天然气约为1000m3/h,年操作时间按8000h计算,每年节约天然气800万m3。天然气价格为3.25元/m3,年收益在3.25×800=2600万元。

3 结束语

由以上计算可以看出,裂解炉经过改造后经济效益是非常可观的,说明EDC(二氯乙烷)裂解炉节能改造在实际操作中基本达到了设计要求,虽然操作难度增加了但降低了生产氯乙烯单体的成本,产生了可观的经济效益。降低成本,节能降耗也符合国家的能源政策。同时也为其他装置的改造提供了借鉴,为环保事业也做出了贡献。

10.3969/j.issn.1008-1267.2015.04.010

TQ222.2+

2015-03-15

王辉(1986~),男,大本,助理工程师,主要从事生产技术工作。